八杆压力机的参数化设计研究

2017-06-05陈启升徐兆刚别世清潘国富

陈启升,徐兆刚,别世清,潘国富

(山东恒宇重工机械有限公司,山东 高密 261500)

八杆压力机的参数化设计研究

陈启升,徐兆刚,别世清,潘国富

(山东恒宇重工机械有限公司,山东 高密 261500)

本文以八杆压力机传动机构为研究对象,通过分析八杆机构的几何模型,研究各参数间的数学关系表达式,建立各关键点的坐标表达式即可观察任意时刻各个点及杆件的位置变化,从而实现机构的运动仿真,提高了设计效率。

八杆压力机;传动机构;参数化设计;运动学;动力学

针对八杆机构的设计,传统上大多采用类比作图的方法。该方法主要依赖于样机,在已有样机的基础上对各参数进行类比,准确度较低,且设计周期较长,得到的设计方案难以尽如人意。本文不再采用传统的类比方法,而是通过分析八连杆机构的几何模型,建立各参数间的数学关系表达式,利用计算机技术准确地对压力机进行参数化设计计算,使多连杆机构的设计更加合理化,精确度更高,从而提高设计质量。

1 参数化设计方法概述

1.1 参数化设计的概念及方法

参数化设计(Parametric Design),是改变机构中的某一个或某几个尺寸或其他参数的值,通过各参数之间的相互关系来完成对机构中其他未知参数的计算,从而完成系统的整体结构设计[1]。

目前,参数化设计有直接式和非直接式两种设计方法。直接式设计方法,也称人机交互法,是指用户只需要在界面中进行操作即可实现机构的参数化设计[2]。非直接式设计方法则是将机构中各参数之间的关系表达式编入程序中,在程序中完成参数的输入与修改,从而计算出其他参数的值[3]。其实这两种设计方法可以归结于一种,在非直接式设计方法的基础上,开发出实现参数化设计的人机交互界面即变为直接式设计方法,这两种设计方法的共同点都是要先分析出机构各参数间的数学关系。

1.2 参数化设计的步骤

参数化设计的步骤一般包括建立数学关系表达式、编制计算机程序、上机调试及运行、分析计算结果。

(1)分析设计问题,建立数学关系表达式。建立正确的数学模型是解决机构参数化设计问题的关键所在,要认真分析设计问题,选择合理的分析方法,通过对机构模型的几何分析,确定机构中各尺寸参数之间的关系表达式,并确定出各参数需要满足的约束条件,同时为便于求解,建立的数学模型要尽量简单化。

(2)编制计算机程序。数学模型一旦建立,机构的参数化设计问题就变成了一个数学求解问题,由于数学模型一般较复杂,采用编程的方法利用计算机来进行求解,将建立完成的各参数之间的数学关系编入程序中,输入已知参数运行程序即可得到准确的计算结果。

(3)上机调试和运行,分析计算结果。编制完计算机程序后,要上机调试和运行,根据计算机程序输入相关的已知参数,在计算机程序运行的过程中,要随时注意运行结果。得到计算结果以后,还要对计算结果的合理性进行分析和评判,这也是参数化设计中非常重要的环节,分析所得到的参数是否满足约束条件,是否合乎现实的生产条件等,若计算结果不能满足设计要求,要及时调整输入参数的值,使计算结果不断完善。

2 八杆机构的参数化设计

对八杆压力机机构的参数化设计,最终归结于确定各连杆的尺寸及各铰接点之间的相对位置,并找到各杆件应该满足的约束条件如结构条件、动力条件等。

通常,一般采用图解或解析的方法来确定各杆件尺寸。所谓的图解法就是利用手工作图的方法,这种方法主要依靠设计人员的经验,而且作图过程相当繁琐,因此只能得到各杆件尺寸的近似值,不能得到准确的数值,其精确程度较低,一般不能满足机构的技术参数要求。解析法是根据机械原理的理论,通过分析机构的几何模型,建立已知的参数与未知参数之间的关系表达式,最后求解这些关系表达式来确定未知杆件的尺寸,计算精度较高。

综合两种方法的分析比较,本文采用解析法确定压力机各杆件的尺寸,通过对八连杆机构简化模型的几何分析,建立各杆长之间的数学关系表达式,通过求解这些数学关系表达式来确定压力机的各个杆的长度及相关杆件之间的角度参数。

2.1 设计变量

设计变量是参数化设计中的未知参数,是待求的参数,设计常量则是可预先确定的参数,设计变量一般可以写成已知常量的函数形式。八连杆压力机的参数化设计,就是根据压力机的不同行程要求来确定压力机的具体尺寸。根据合作项目单位的要求,在对压力机进行参数化设计时,如图1所示,OA两点间的距离X、Y及曲柄的长度R及杆件之间的夹角α、β可以预先确定或参考现有压力机的尺寸参数来确定,剩下七个杆中六个杆的长度也可以参考现有压力机作为已知参数进行输入,剩下的杆的长度要通过计算得出。因此将七杆中的任意一杆作为设计变量,其他参数均为设计常量,根据所建立的各杆之间的数学关系表达式求出这一未知的杆长。

用矩阵形式表示各个设计变量:

2.2 约束条件

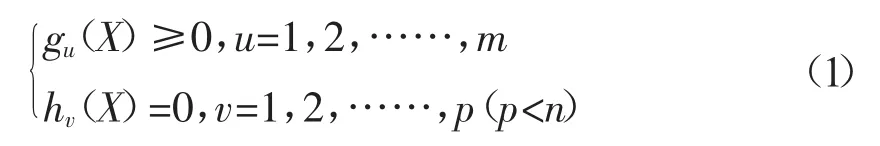

约束条件是用来对设计变量的取值加以限制的条件,约束条件有等式约束和不等式约束两种类型,其表达式一般为:

式中:gu(X)和hv(X)为关于设计变量的约束函数;m和p分别为不等式约束和等式约束条件的个数;n为设计变量的个数。

本文从边界约束和性能约束两方面对各参数的取值加以限制。

2.2.1 边界约束

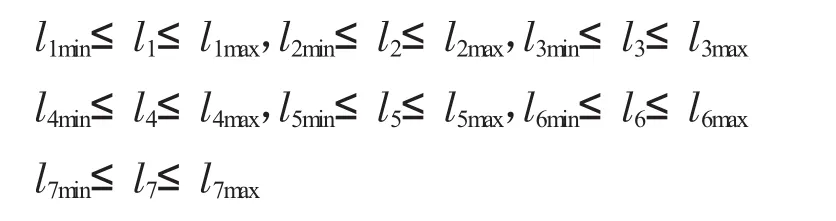

八连杆压力机机构的各个几何尺寸要满足压力机的总体结构布局,不能超出所规定的范围,而且还要考虑到八连杆机构的结构形状对各杆长的限制[4]。具体的边界约束条件如下:

2.2.2 性能约束

性能约束是根据机构的某些性能或指标要求而定的一种约束条件。在八连杆压力机的设计中要考虑到的性能约束为曲柄存在条件和机构的动力学特性。

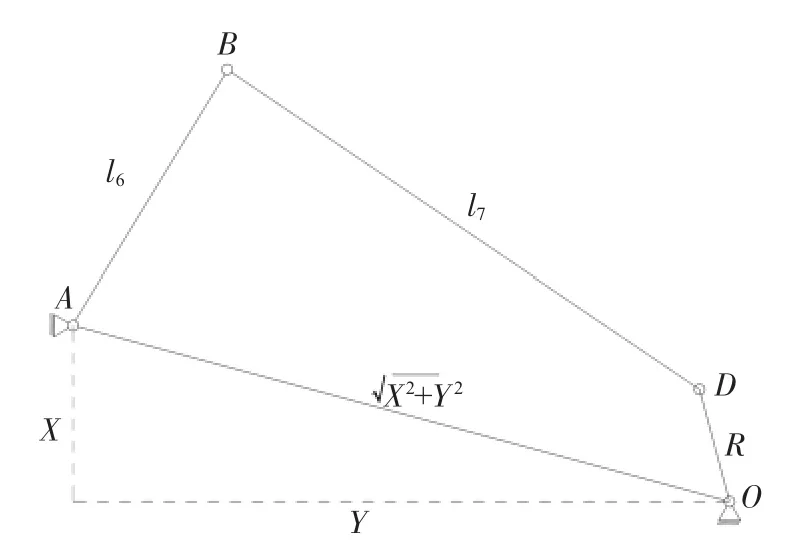

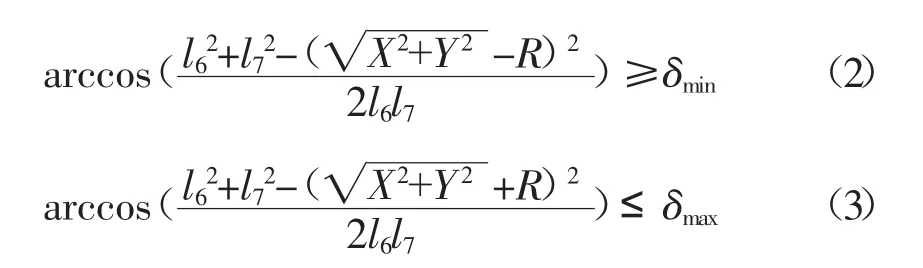

(1)曲柄存在的条件。八连杆机构其实是在四杆机构的基础上扩充而来的,如图1所示,在该机构中R,l6,l7,组成四杆机构,因此必须满足曲柄存在条件,即曲柄R必须为四杆中的最短杆,并且最短杆长度+最长杆长度≤其余两杆长度之和[5],因此该结构中R作为曲柄应满足的条件为:

图1 四杆机构示意图

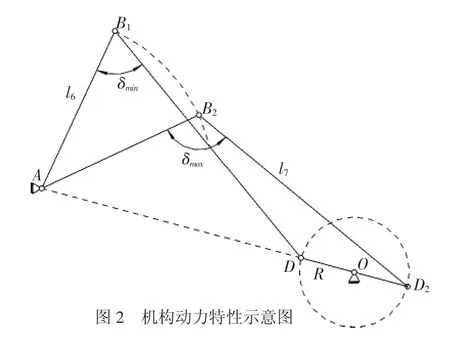

(2)考虑机构的动力学性能。根据机械原理中关于平面四杆机构的基本知识可知,连杆BD与从动杆AB之间所夹的锐角称为连杆机构在此位置时的传动角,传动角越大对机构的传力越有利。所以,传动角的大小及变化情况可以作为衡量平面连杆机构传力性能好坏的标准。

传动角大小不是固定的值,而是随机构运动不断发生变化的,杆BD和杆AB之间传动角分别有最大值和最小值的极限位置,如图2所示,要想保证机构的传力性能良好,其传动角必须满足:

图2 机构动力特性示意图

40°≤δ≤140°

所以考虑到机构的动力学性能,应该满足的约束条件为:

2.3 基本关系式的建立

本文采用解析法对八连杆机构简化模型进行几何分析,建立l1,l2,l3,l4,l5,l6,l7,R,X,Y,α,β,θ,S这些参数之间的几何关系。下面分别介绍求解每个杆长的数学关系表达式。

2.3.1 杆l1和杆l2的计算表达式

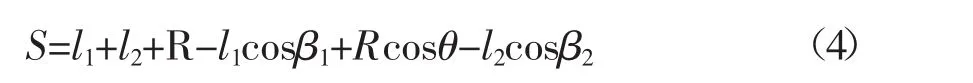

八杆压力机又称为多连杆压力机,对多连杆机构的运动学研究[6],建立了滑块的位移、速度、加速度方程。其中滑块的位移方程中曲柄的转角θ若为滑块处于上死点位置时曲柄转过的角度,则此时的位移为滑块的最大位移S,即是滑块的行程。杆长l1和 l2的计算表达式就是在滑块行程的表达式的基础上转化而来的。

滑块行程的表达式:

式中,θ为曲柄在上死点转过的角度,β1、β2的计算可参考有关文献。

由行程的表达式可以推导出杆长l1和l2的计算表达式:

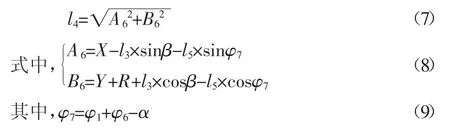

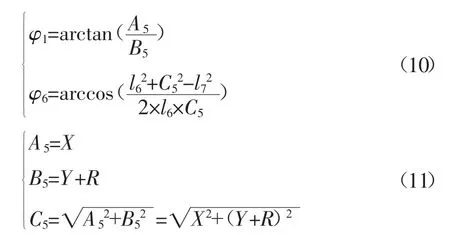

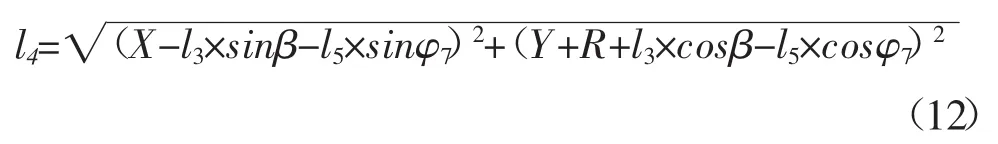

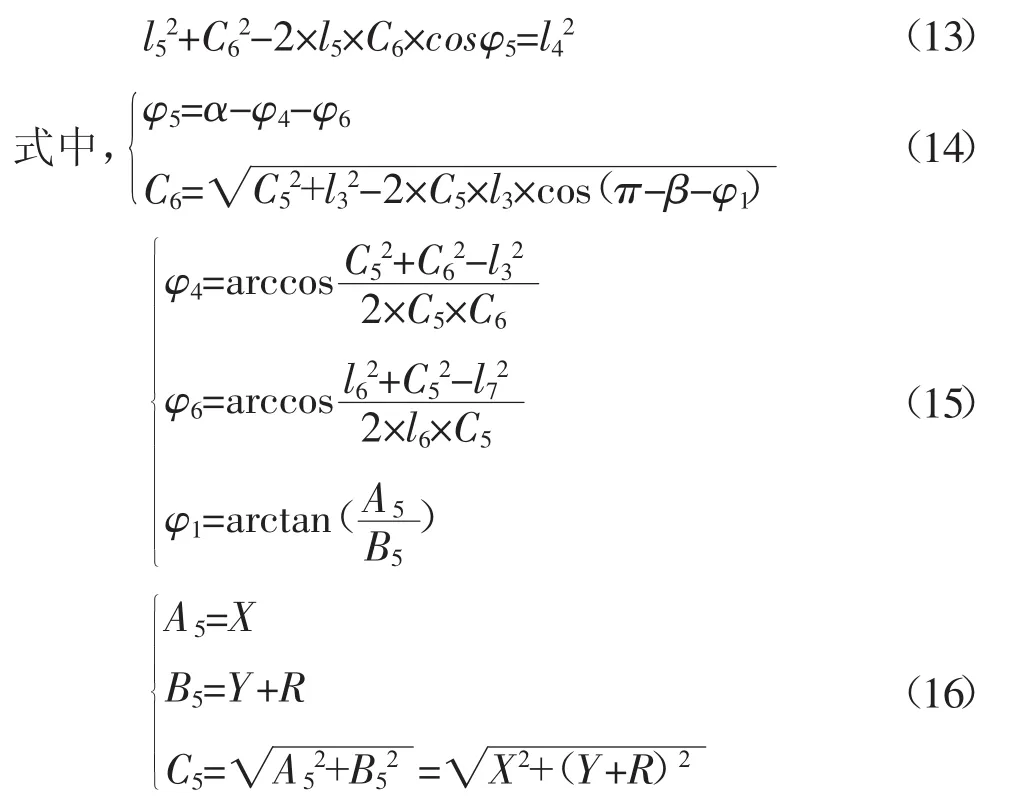

2.3.2 杆l3和杆l4的计算表达式

在八连杆压力机的运动过程中,当R、l1、l2三者共线时滑块处于下死点位置,这时滑块距离曲柄旋转中心最远。除了杆长l1和l2的计算是在上死点位置以外,其余的杆长的计算表达式都是在滑块处于下死点的极限位置推导出来的,如图3所示。

图3 下死点位置结构分析

由图3所示的几何关系得:

将式(8)代入式(7)得

式(12)可以用来求解l3,也可以用来求解l4。

2.3.3 杆l5的计算表达式

求解杆长l5的数学表达式也是在滑块处于下死点的极限位置时由各杆之间的几何关系推导而来的。由图3所示的几何关系得:

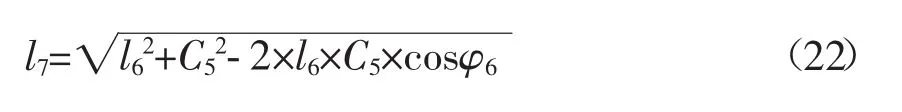

2.3.4 杆l6和杆l7的计算表达式

由图3及其几何关系得:

杆l6和杆l7均可由式(17)求解得到,求解l7时式(17)可以转化为

3 八连杆机构位置分析

3.1 机构位置分析的目的及方法

对机构进行位置分析就是当结构中的所有参数均已确定的情况下,根据其机构中各部件之间的几何关系,将机构中某些特定的点(如铰接点等)在任意时刻的位置变化规律通过用一系列的带有各个参数的表达式表示出来。

确定机构中某些特定点的相对位置变化规律是后期实现机构运动仿真的重要组成部分,为在图形化界面中得到运动仿真动画提供理论依据[7]。

对连杆机构进行位置分析常用的方法有代数法和图解法。图解法虽然比较直观,但是作图过程繁琐,精度较低;采用代数法进行机构的位置分析时,将各个点的通用坐标形式用一系列带有设计参数的关系式表达出来,一旦尺寸参数发生改变,只需要改变关系式中相应参数的值即可,不需要重新推算,可以对任何尺寸的构件或构件上不同位置的点进行计算,并且可以利用计算机得到计算结果,与图解法相比精确度较高。本文采用解析法建立八连杆机构各铰接点坐标的关系表达式来实现机构的位置分析。

3.2 各铰接点相对位置的确定

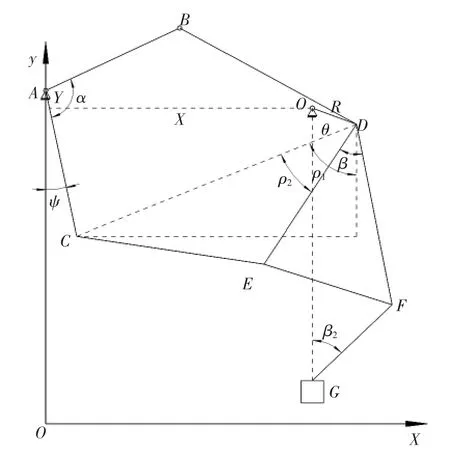

图4 位置结构分析坐标系

如图4所示为八连杆机构压力机在某一时刻各运动杆件之间的相对位置。在进行位置分析之前,要先对八连杆机构建立一个便于分析的坐标系。以滑块在下死点位置所在的水平面为x轴,以铰接点A所在的竖直直线为y轴,建立如图4所示的坐标系,根据前面分析的机构的几何关系,即可求得各铰接点坐标。

各点的坐标如下:

以上各点坐标的表达式中出现的β1,β2,ψ,ρ1,ρ2等参数的计算在多连杆机构的运动学研究[6]求位移方程的关系表达式中有所体现。建立了各关键点的坐标表达式即可观察任意时刻各个点及杆件的位置变化,从而实现机构的运动仿真。

4 小结

本文简单介绍了机构参数化设计方法的概念及步骤,根据简化的八连杆机构的几何关系运用解析法建立所求各杆长之间的数学关系表达式,确定各参数的边界条件、曲柄存在条件及考虑到机构的动力学性能应满足的约束条件,从而实现机构的参数化设计;并建立机构的位置分析坐标系,对机构进行位置分析,确定各铰接点的相对坐标关系,为后期在界面中实现机构的参数化设计及运动仿真提供必要的数学依据。

[1]邓学雄.现代CAD技术的发展特征[J].工程图学学报,2001,(3):8-13.

[2] 刘 琪.机械参数化设计方法概述[J].民营科技,2011,(2):25.

[3] 胡伟伟.机械压力机参数化设计的研究[D].南京:南京理工大学,2009.

[4] 罗中华,彭炎荣.八连杆板冲压力机内外滑块执行机构的优化设计[J].锻压技术,1998,(5):47-50.

[5] 孙 桓,陈作模,葛文杰.机械原理[M].北京:高等教育出版社,2006:116-120.

[6] 陈启升,白晓莉.多连杆压力机的运动学研究[J].锻压装备与制造技术,2014,49(5):34-36.

[7] 张 琳.平面连杆机构位置分析的代数法 [J].机械,2003,(1):81-83.

Parametric design and research of eight-bar press

CHEN Qisheng,XU Zhaogang,BIE Shiqing,WANG Zhongling

(Shandong Hengyu Heavy Industry Machinery Co.,Ltd.,Gaomi 261500,Shandong China)

Taking the transmission mechanism of eight bar press as the research object,the geometric model of the eight bar mechanism has been analyzed.The mathematics expression of each parameter has been studied.The coordinate expression of each key point has been established,which can observe the position change of each point and pole at any time.Thus in this way,the motion simulation of the mechanism has been achieved,which improves the design efficiency.

Eight-bar press;Parametric design;Kinematics;Dynamics

TG385.1+2

A

10.16316/j.issn.1672-0121.2017.01.005

1672-0121(2017)01-0023-05

2016-06-17;

2016-08-05

陈启升(1965-),男,高级工程师,从事机械压力机开发设计。E-mail:chqsh2012@163.com