DRC2000热模锻压力机优化设计

2017-06-05刘兴刚吕呈斌

常 亮,王 莹,刘兴刚,吕呈斌

(北方重工集团沈阳工程设计研究院有限公司,辽宁 沈阳 110141)

DRC2000热模锻压力机优化设计

常 亮,王 莹,刘兴刚,吕呈斌

(北方重工集团沈阳工程设计研究院有限公司,辽宁 沈阳 110141)

DRC2000热模锻压力机是在引进世界先进生产技术基础上,经过不断改进、完善,充分吸收MP、SP热模锻压力机的优点而设计的,具有重量轻、刚性好、传动平稳、结构可靠、导向精度高、维修操作方便等特点,用于进行成批大量的黑色和有色金属的模锻和精整锻件,锻件精度高,材料利用率高,生产率高,易实现自动化,同时对工人的操作技术要求低,噪声和振动小,是现代锻造生产不可缺少的高精锻设备。

热模锻压力机;特点;优化设计;高精度

随着现代化工业的发展,热模锻压力机在模锻件的大批量生产中具有的高精度、高生产率及生产条件好等优点使其受到普遍重视,在锻造生产中的占比也越来越大。20世纪70年代以来,国外热模锻压力机在大批量模锻生产中得到迅速推广,各先进工业国家都大力应用以热模锻压力机为主机的模锻生产线。据有关资料介绍,热模锻压力机在工业发达国家是模锻的主力,约占成形设备的40%~64%,而我国仅占14.5%,主要用于重型汽车曲轴、前梁等锻件的生产。当前国内现有设备急需更新换代,热模锻压力机在生产率、自动化水平、、材料消耗、锻造质量等方面更具优势,因此,国内市场潜力很大。

目前国外热模锻压力机厂商生产能力都可达到万吨以上。国内生产热模锻压力机的公司主要有北方重工集团、中国一重和中国二重等。2013年由中国二重集团公司设计、制造、安装、调试的蒂森克虏伯发动机零部件(中国)有限公司125MN热模锻生产线一次试锻生产成功。北方重工集团公司是我国最早生产热模锻压力机的厂家之一,目前为止已研制出DRF4000、DRF3150等全套系列产品。通过多年不断发展,我国已经具有了研制大型热模锻压力机的能力。

1 热模锻压力机工作原理

热模锻压力机是曲柄压力机的一种,其工作原理和普通曲柄压力机一样,是通过不同形式的曲柄滑块机构把主传动的旋转运动转变为滑块的直线往复运动,并借助于固定在机身工作台和滑块上的上下模具实现加热金属的变形。

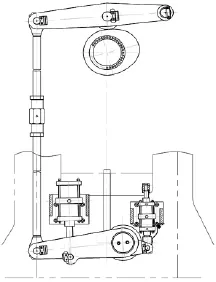

DRC2000热模锻压力机中,传动机构为一级传动,主要由主电机带动小皮带轮,通过窄V带传动大皮带轮(即飞轮)再经离合器的结合驱动曲柄连杆机构,使滑块作上下往复运动,完成锻造工作。在压力机的上部设有两个平衡缸,可完成平衡连杆、滑块的重量及其惯性力。离合器和制动器采用气动镶块式结构,通过电气联锁协调工作。压机闭合高度依靠偏心蜗轮调整机构自动调整,在滑块两侧装有摆杆凸轮上顶料机构,机身下部装有具有高位保持缸的下顶料装置。上下顶料机构可实现开模多顶杆顶料。同时该压机还装有轴向飞轮制动器,压缩空气操作系统、润滑系统及微机程序控制系统。工作原理如图1所示。

2 DRC2000热模锻压力机主要技术参数(表1)

图1 20000kN热模锻压力机工作原理简图

表1 DRC2000热模锻压力机主要技术参数

3 DRC2000热模锻压力机的主要优化结构

在DRC2000热模锻压力机设计过程中,对设备整体进行了优化,根据用户需要进行了重新设计,并在设计中作了深入调研,特别体现在机身、下顶料装置、离合器、夹持器、封闭高度调整装置、润滑系统等方面。

3.1 机身部分

同螺栓预紧方式机身相比,该压机的机身采用了整体实心铸钢件,为设备提供了足够的垂直刚度和倾斜刚度,抗振性能加强,抗偏心能力高,该压机柱距和模具空间较其他形式压机大,更具实用性、万能性。

机身里设有可调间隙的X形长导轨,由于采用了X型导轨可减少由于滑块热胀而使导轨间隙变小的缺点,因此可以把导轨间隙调得很小,达0.2mm~0.3mm,最小导轨间隙达0.1mm~0.15mm,并且在下死点受力最大时滑块几乎全含在导轨里,使导向精度高,锻件的精度因此得到保证。机身结构如图2所示。

3.2 下顶料装置

DRC2000热模锻压力机下顶料装置中拉杆由原来一整根改为一长一短两根,中间用调节螺母相连接,降低了加工难度,同时方便安装、拆卸和调整;下顶料顶杆也由原来3根变为4根,相当于增加了一个工位,有效利用了使用空间,提高工作效率近15%。压紧缸使上摆杆上的滚轮紧紧压在凸轮上,起张紧和缓冲作用。保持缸起锻件高位保持作用。机械顶料由装在偏心轴上的凸轮施予顶料杆顶料力和顶料行程,顶料杆是靠自重复位的。气动高位保持机构是靠保持缸的力量将顶料杆顶到高位,并保持一定时间,其目的是便于取出制品。下顶料装置,顶料稳定可靠,装拆方便,安装、维护简单,利于操作工人对工件的操作。下顶料装置如图3所示。

3.3 离合器装置

与大型和重型热模锻压力机盘式气动摩擦离合器相比,该压机离合器采用了镶块式气动摩擦离合器,相比片式结构,结构更简单,维修更方便,使用寿命也更长。

图2 机身结构

图3 下顶料装置

离合器装于压机右面,偏心轴的支承套上。当设备超载时离合器打滑起安全保护作用。

飞轮支承在滚动轴承上,轴承的内环紧固在偏心轴上,摩擦盘用楔键固定在偏心轴上。飞轮、气缸、活塞在不锻时在偏心轴上空转,只有当气缸通入压缩空气后,活塞、摩擦块、飞轮紧紧压紧,依靠摩擦块与飞轮间的摩擦力迫使摩擦盘带动偏心轴回转,滑块随之上、下运动;当气缸排气,弹簧将活塞推开,飞轮、摩擦块、活塞之间有间隙,从而偏心轴、摩擦盘不转动,飞轮、气缸、活塞空转,如此周而复始地工作。离合器如图4所示。

图4 离合器装置

3.4 夹持器装置

DRC2000热模锻压力机夹持器根据用户需要,可不更换夹持器而直接更换模具,提高了模具利用率。由于夹持器很重,也减少了更换产品时需更换夹持器带来的麻烦。夹持器装置如图5所示。

图5 夹持器装置

3.5 封闭高度调整装置

DRC2000热模锻压力机的封闭高度调整由下调整装置改为上调整装置,下调整装置为通过楔形工作台的楔块移动来实现压力机封闭高度的调整,而上调整装置则是依靠偏心蜗轮调整机构自动调整压机闭合高度,上调整装置相比下调整装置,锻件氧化皮和铁屑无法进入,模具调整方便,而下调整装置模具容易被氧化皮和铁屑卡死,以致难以调整。

滑块闭合高度调整时应将滑块停在上死点和下死点上。通过平衡缸活塞使夹紧件松开后,方可开动调整电机进行调整。电机通过万向联轴节、伞齿轮副,由蜗杆驱动偏心压力销转动时,可以调节连杆长度。从而改变滑块和连杆的相对位置,实现闭合高度调整。滑块装置如图6所示。

图6 滑块装置

3.6 润滑系统

该压机润滑系统由原先的分级式供油改为主要点直接供油,避免了因油路堵塞而可能出现关键零件润滑不到,导致零件磨损损坏的情况发生,从而增加了零件的使用寿命,提高了机械效率。

在DRC2000热模锻压力机中,润滑系统包括两种形式:

(1)干油润滑。干油润滑系统又分自动润滑系统和手工润滑,即用压注油杯(或人工涂油),在规定的润滑周期或必要时间向润滑点供油。干油自动润滑的部位:连杆大小端滑动轴承、滑块导轨偏心轴两端支承滑动轴承、上下顶料机构的轴承处等;手工干油润滑部位:封闭调整机构的联轴节、锥齿轮蜗杆轴、离合器进气嘴的滚动轴承及飞轮的轴承等。

(2)稀油润滑。稀油润滑部位:平衡缸。

4 结论

DRC2000热模锻压力机主要从压机的刚度、精度及环保等方面进行设计。DRC2000热模锻压力机在吸引国内外先进技术的基础上,在机身部分、封闭高度调整装置和润滑系统等设计中同DRF3150热模锻压力机相比都有了较大改进;在下顶料装置设计中同DRC1600热模锻压力机相比更为先进。该压力机为长滑块、曲柄连杆传动的机械式锻造设备。压力机机身采用整体实心铸钢件;偏心轴是由优质合金钢制作;离合器、制动器及飞轮制动器所用摩擦材料均采用高耐磨无石棉环保材料,发热轻、耐磨、寿命长,易更换;空气管路的排气口,均经特殊处理,使排气的噪声达到规定要求,符合环保要求。

DRC2000热模锻压力机在整体设计上满足了用户的使用要求,得到了用户的好评,达到了国内同行业先进水平,具有可观的经济和社会效益。

[1] 赵旭辉.热模锻压力机的应用现状分析[J].金属加工,2014,(5):54-54.

[2]陆爱国,朱新武,孙成建.10000kN热模锻压力机有限元分析[J].锻压装备与制造技术,2012,47(6):28-31.

[3] 李忠民,刘雨耕,等.热模锻压力机[M].北京:机械工业出版社,1990.

[4] 陈 明,孙 宇,等.热模锻压力机机身的有限元分析[J].机械制造与自动化,2013,42(5):90-92.

[5]程德全.热模锻压力机的闷车与解除[J].锻压技术,1982,(3):47-55.

[6]何德誉.曲柄压力机[M].北京:机械工业出版社,1981.

[7]陶大尧.4000吨热模锻压力机生产线[J].重型机械,1987,(5):32-36.

Optimal design of DRC2000 hot die forging press

CHANG Liang,WANG Ying,LIU Xinggang,LV Chengbin

(Northern Heavy Industries Group Shenyang Engineering Design and Research Institute Co.,Ltd.,Shenyang 110141,Liaoning China)

The DRC2000 hot forging press has been designed by aids of introduction of world advanced production technology through continuous improvement and perfection on the basis of fully absorbing the advantages of MP and SP hot die forging press.It has the advantages of light weight,good rigidity,stable transmission,reliable structure,high guiding precision,convenient operation& maintenance and other characteristics,which has been widely used in automobile and tractor and the internal combustion engine, ship,aviation,mining machinery,petroleum machinery,hardware tools manufacturing industry.It is for large batch production of ferrous and nonferrous die forging and finishing forging,and the forgings have advantages including high precision,high material utilization rate,high productivity,easy-to-realize automation,low technical requirements for labor,low noise and vibration,etc.Therefore it is used widely in the modern metal forming production,which is the essential high fine forging equipment in the modern forging production.

Hot die forging press;Features;Manufacturing industry;High precision;Modern forging

TG315.5+1

A

10.16316/j.issn.1672-0121.2017.01.010

1672-0121(2017)01-0044-04

2016-11-09;

2016-12-26

常 亮(1976-),男,工程师,从事热模锻压力机研究开发。E-mail:19300087@qq.com