含气率对钛合金TC4 混气电解加工特性的影响

2017-06-05徐正扬周耀武

秦 鹏,徐正扬,周耀武,侯 成,朱 荻

(南京航空航天大学机电学院,江苏南京210016)

含气率对钛合金TC4 混气电解加工特性的影响

秦 鹏,徐正扬,周耀武,侯 成,朱 荻

(南京航空航天大学机电学院,江苏南京210016)

针对钛合金TC4材料在不同含气率下的混气电解加工特性,设计了一种可调节含气率的气液混合装置,利用钛合金TC4台阶面毛坯进行对比实验,研究含气率对钛合金TC4混气电解加工的整平能力、加工表面质量及杂散腐蚀的影响。结果表明:相比于常规电解加工技术,混气电解加工可显著提高钛合金TC4的加工整平比,大幅减少杂散腐蚀,且含气率越大,整平比越高,杂散腐蚀程度越低;但含气率的增大会使材料去除率下降,且混气电解加工钛合金TC4的表面质量低于常规电解加工。

混气电解加工;含气率;钛合金TC4;特性分析

混气电解加工是将具有一定压力的气体(通常为压缩空气,也可为二氧化碳、氮气等)与电解液按一定比例混合,使电解液中含有大量气体而成为气液两相混合物,然后输入加工区进行电解加工的一种加工方法[1]。在气液混合腔中,压缩空气经管道喷出,与电解液强烈搅拌成气液混合物后,进入加工区进行电解加工。

混气电解加工自20世纪60年代发明以来,国内外科研机构对该技术进行了大量的研究[2-3],Ayyappan等通过在NaCl电解液中混入氧气并对20MnCr5材料进行混气电解加工试验[4]。此外,混气加工技术在电火花加工中也有应用[5-6]。这些研究产生了较高的经济效益,但同时也存在许多问题,如:阴极的设计制造、加工参数的匹配选择、气液混合装置的设计及加工精度等。

现有的研究成果认为,混气电解加工的主要优点是提高了电解加工的精度,尤其是成形精度,还简化了阴极的设计与制造,易于推广。混气电解加工可提高集中蚀除能力、提高整平比、较大幅度地减小遗传误差,在毛坯余量偏小、允差偏大的工件加工中具有明显优势。例如:在模具型面、叶片型面等加工中,混气电解加工技术得到了广泛应用。目前,叶片等零件已越来越多地采用钛合金材料,钛合金具有重量轻、强度高及耐腐蚀等优点,在航空航天等领域得到了广泛应用[7]。钛合金的电解加工原理和工艺规律有其特殊性,钛是自钝化金属,表面易形成钝化膜而使加工困难,且易形成点蚀等加工缺陷[8]。因此,研究钛合金零件的混气电解加工技术,以期提高加工整平比、减小遗传误差,对改善钛合金材料的加工质量具有重要意义。

然而,混气电解加工技术的不足之处在于混气电解加工的微观不平度和平直度还不理想,电解液被混入压缩空气后,间隙电阻增加,使生产率降低,且气液两相流的均匀性和稳定性较难控制、气液混合系统制造难度较高,导致加工装置较复杂[9]。为进一步探究混气电解加工的工艺规律,了解电解液中混入压缩空气的量对钛合金TC4材料电解加工特性的影响,本文采用钛合金TC4毛坯,在传统电解加工设备的基础上,设计了含气率可调的混气实验设备与气液混合装置进行混气电解加工实验,探究在一定浓度的NaCl电解液中混入不同比例的压缩空气时,含气率的变化对钛合金TC4毛坯的整平性能、加工表面质量及杂散腐蚀程度等的影响,以期深入了解钛合金TC4的混气电解加工特性,为生产实践中应用混气电解加工技术时的混气参数选择提供一定的帮助。

1 实验系统及条件

1.1 混气实验系统

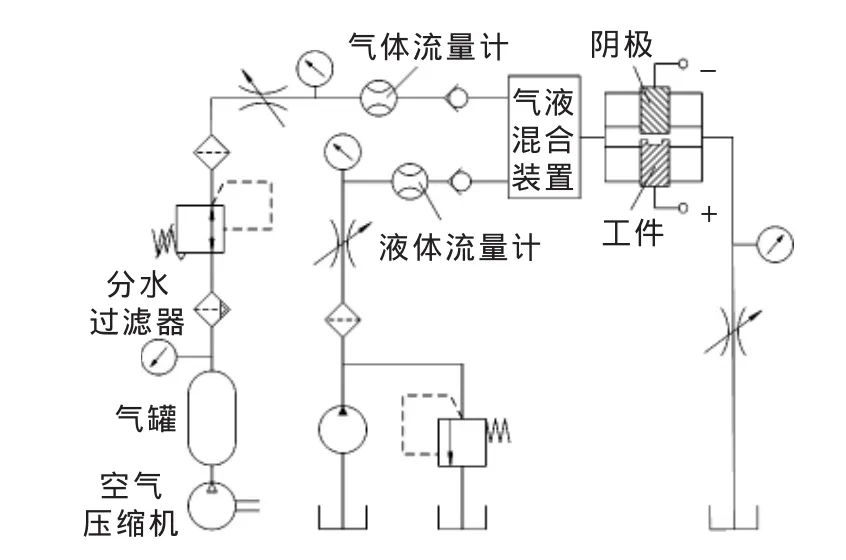

与常规的电解加工实验系统相比[10],混气实验系统还需具有压缩空气的产生与输送装置,保证气体与电解液均匀混合后进入加工区。如图1所示,压缩空气由空气压缩机产生并经储气罐稳压、分水过滤器干燥后,以减压阀的设定压力值输出。在进入气液混合装置前,可通过节流阀调节气体流量,压力表和流量计可实时获得气体的压力与流量值。电解液回路与常规电解加工系统类似,电解液的压力与流量值同样能实时读取。

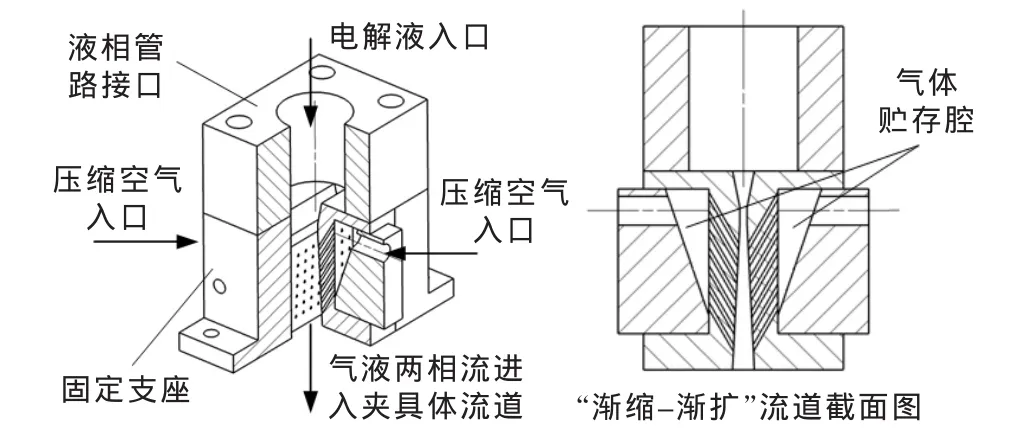

压缩空气和高速流动的电解液经气液混合装置的混合,形成气液两相流被送入实验夹具的矩形流道中。为了使气液两相混合物能被均匀地送入加工区,本文设计了如图2所示的气液混合装置。主要由液相管路接口、气体贮存腔、固定支座及多个气液管路、管道接头组成,气液混合矩形流道由一对气体贮存腔之间的间隙形成。基于文丘里原理,将气液混合流道设计为“渐缩-渐扩”状的变截面结构,在渐扩的流道表面设计均布的小孔,供气体流入混合流道。

图1 混气电解加工实验系统示意图

图2 气液混合装置示意图

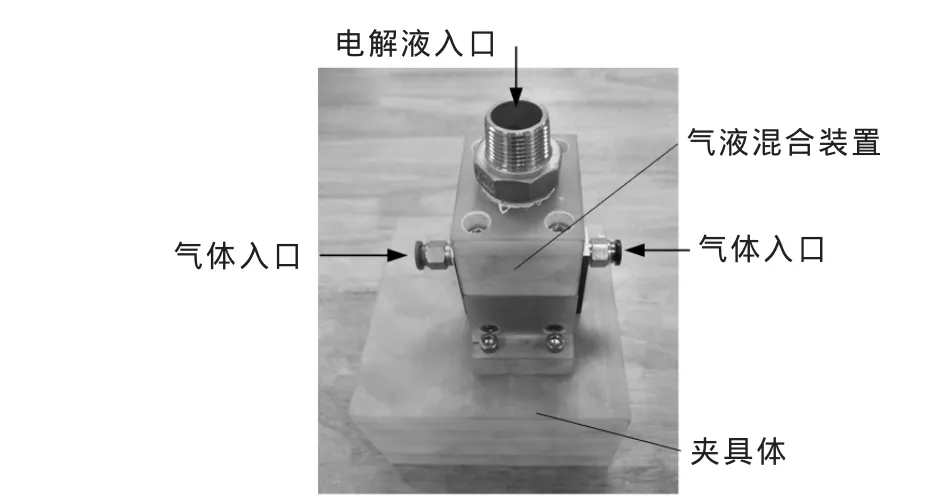

在系统运行过程中,高速流动的电解液从液相入口进入,气体均分为二路,分别从气体贮存腔上的进气口进入装置,并通过均布气孔注入电解液中,使气体和液体在气液混合流道中充分混合,形成气液两相流。该装置可直接安装于电解加工夹具体的进液口端,电解液经该装置与压缩空气充分混合后直接被送入电解加工区(图3)。

图3 气液混合装置与夹具体的装配关系图

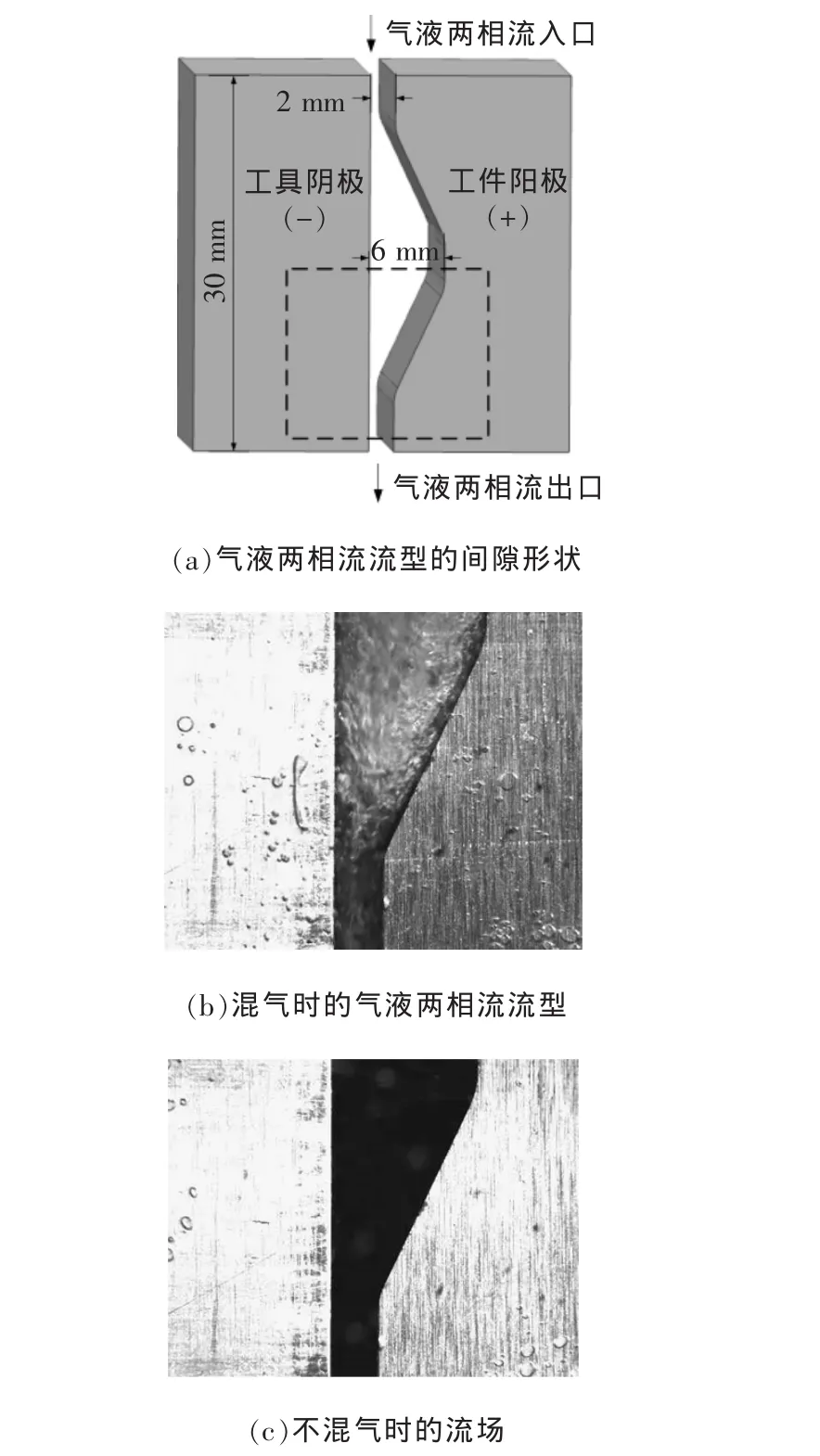

为了观察气液两相流在加工间隙处的流型,本文通过图4a所示的加工间隙来观察气液两相流的流动形态。其中,阴极表面为平面,阳极表面为曲面,间隙最小处为2.0 mm,最大处为6.0 mm。加工区由玻璃封装,用高速摄像设备拍摄气液两相流在该加工区的流型。选取图4a所示的下半段渐变流道拍摄了某一时刻的气液混合情况(图4b),拍摄帧率为20 000帧/秒。可见,气泡较少的区域颜色偏暗,气泡较多的区域对光线的反射强烈,颜色偏亮,且气泡含量越大,亮度越高。此外,在间隙较大的区域,气体以气泡的形式密集地分布在电解液中,气泡主要堆积在间隙较大的区域,且在流道逐渐缩小的区域,部分气泡有回流的运动特征;而在间隙较小的区域,视场明显偏暗,气泡体积小、含量低。图4c是不混气时加工间隙区的流场,经对比可发现,整个区域视场都是暗的。通过高速摄像的观测不难发现,气液两相流的流型在整个加工间隙区内是泡状流,气液混合总体是均匀的。在加工间隙区域,气液两相流中气泡含量的分布和气泡直径大小都与间隙大小有关,间隙大处的气泡含量和气泡直径均大于间隙小处。这种分布特性对混气电解加工特性具有重要影响。

图4 高速摄像设备拍摄的气液两相流在加工间隙内的流型

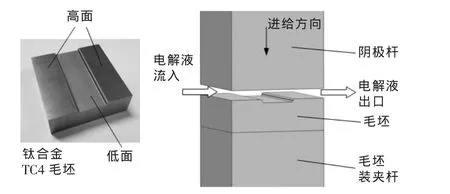

本实验中,阴极为边长30 mm的正方形平面不锈钢电极,工件阳极采用台阶形状的钛合金TC4毛坯,其边长也为30 mm,高、低面的高度差为1 mm,高低面间采用圆角过渡连接。在平面阴极的加工过程中,高、低面间的高度差会逐渐减小。阴、阳极的相对位置及电解液流向见图5。

图5 阴阳极相对位置与电解液流向示意图

1.2 实验条件

混气电解加工除了包括常规电解加工的所有参数之外,最大的区别在于“含气率”这一特有的参数。含气率β是指单位时间内流过每一通流截面的两相流体总体积中的气相介质所占体积的比例,即:

式中:Qg为流过某一通流截面的气相体积流量;Ql为液相体积流量;Q为气液两相总体积流量。

含气率是混气电解加工中的一个重要参数。气液两相流理论近似认为液体不可压缩,而气体是可压缩的,故实际的含气率将随压力大小而变化。在进行混气电解加工时,气体经流量计进入气液混合腔,在到达加工间隙的过程中,压力逐步下降和通道截面突变都是存在的,所以在具体加工中,应保持气体流量、液体流量和含气率相对稳定,才能控制精度。

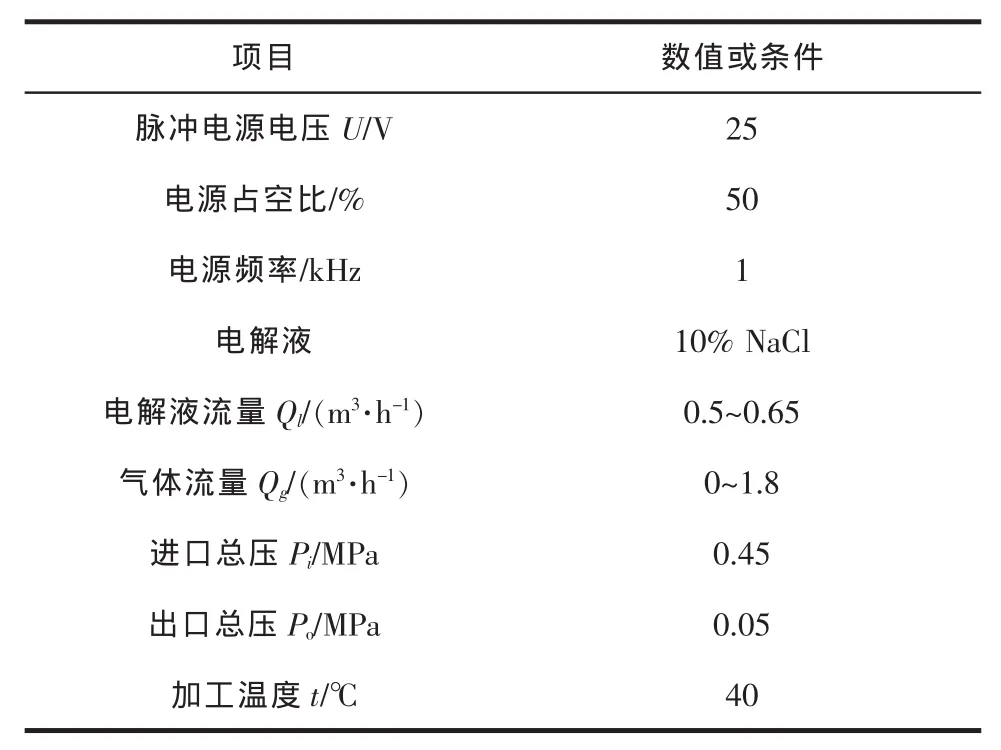

本实验中的含气率统一由气体流量计和液体流量计的读数值计算得出。为研究含气率对钛合金电解加工的影响,实验通过调节进入气液混合装置的电解液流量Ql和气体流量Qg,并设置含气率从0增大至0.8,其余加工参数采用常规的钛合金TC4电解加工参数(表1)。为便于比较、分析实验结果,每次实验的阴、阳极间的初始间隙、阴极进给量和进给速度均为定值,通过多组对比实验分析探究混气电解加工的含气率变化对钛合金TC4台阶面加工特性的影响。

2 实验结果及分析

2.1 含气率对整平能力的影响

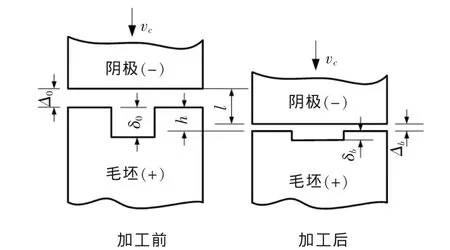

由于电解加工存在遗传误差,所以如何以最少的余量在最短时间达到平衡状态,从而以最快的速度消除遗传误差、提高阳极溶解的集中蚀除能力,是一个值得研究的问题。以本实验的台阶面毛坯为例,当用平面阴极进行电解加工时,台阶面的高度差将会不断减小,直至整平。加工过程见图6。其中,平面阴极的进给距离l=1.0 mm;阴极进给速度νc= 0.6 mm/min;初始加工间隙△0=0.3 mm;台阶初始高度差δ0=1.0 mm;△b为加工最终间隙;δb为加工结束高度差;h为毛坯溶解深度。

表1 钛合金TC4混气电解加工参数表

图6 毛坯台阶面加工过程示意图

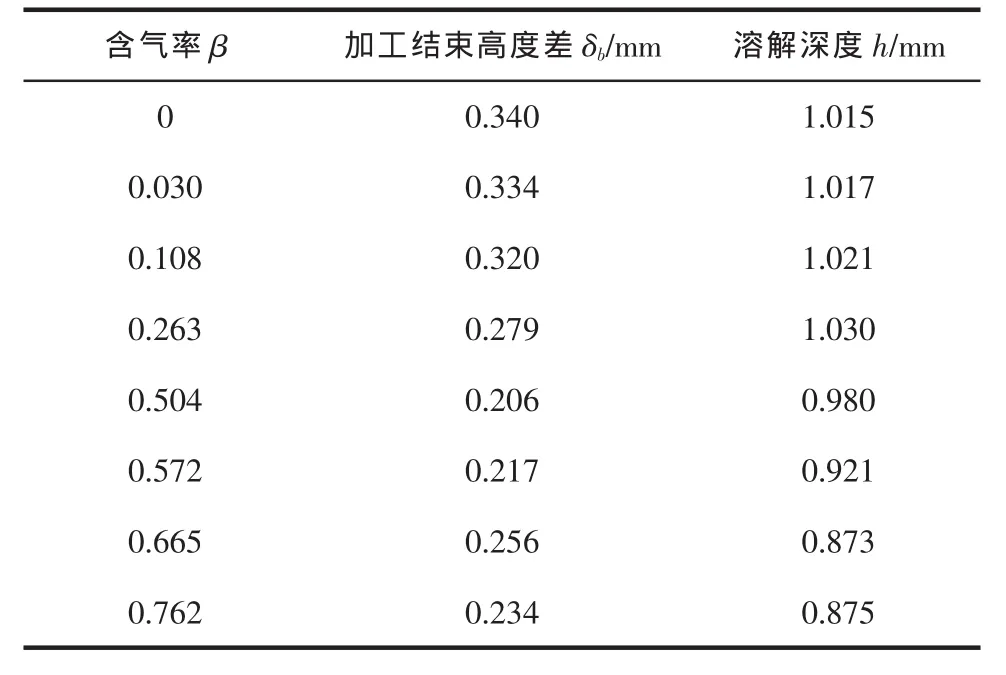

按上述方案以图5所示的钛合金TC4毛坯和表1所示的参数条件进行混气电解加工实验,通过调节压缩空气和电解液流量得到一组递增的含气率β值。利用三坐标测量机对加工后的毛坯尺寸进行测量,通过数据处理得到一组含气率与台阶型面毛坯加工结束高度差δb、溶解深度h的关系(表2)。

由图6可知,通过溶解深度h可计算得到加工最终间隙△b,即:

由此可绘制出含气率β与加工结束高度差δb、溶解深度h、加工最终间隙Δb的关系曲线(图7)。由表2和图7可发现:当含气率β<0.55时,随着电解液含气率的增大,溶解深度与加工结束高度差缓慢减小;当含气率β>0.55时,溶解深度显著减小,加工结束高度差反而略有增大。这可能是因为在电解液中混入气体时,电解液的电导率随之降低,进而使加工结束高度差与溶解深度减小。当含气率超过某一数值时,材料去除率随着含气率的增大而显著降低,导致溶解深度显著减小,进而使加工结束高度差略有增大。此外,随着含气率的增大,加工间隙△b也在相应减小,说明在电解液中混入气体可实现小间隙加工,而均匀、稳定的小间隙加工状态极有利于提高复制精度和重复精度。

表2 含气率与加工结束高度差、溶解深度的关系

图7 含气率与加工结束高度差、溶解深度、加工最终间隙的关系曲线图

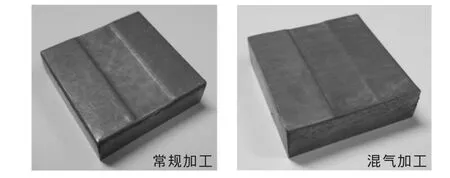

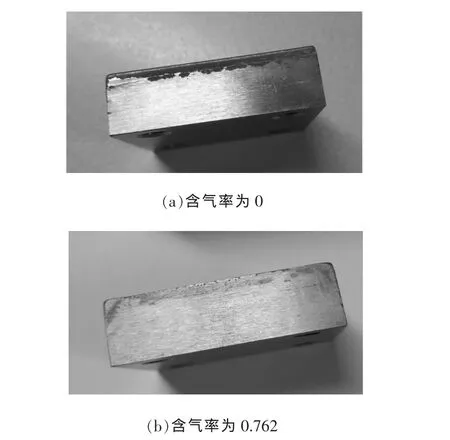

图8是常规电解加工(即含气率β=0)与含气率β=0.762时加工的毛坯表面。通过观察可发现,常规电解加工的毛坯加工结束高度差较大,混气电解加工的毛坯表面高度差显著减小,加工表面更平整。

图8 常规、混气电解加工的台阶面毛坯表面

为了衡量混气电解加工过程中阳极溶解的集中蚀除能力和成形过程的整平能力,采用“整平比”Ψ作为度量标准,其表达式为:

由于δ0为定值,所以整平比越大,意味着每蚀除单位的溶解深度h、加工结束时毛坯的高度差δb越小,整平能力越强。

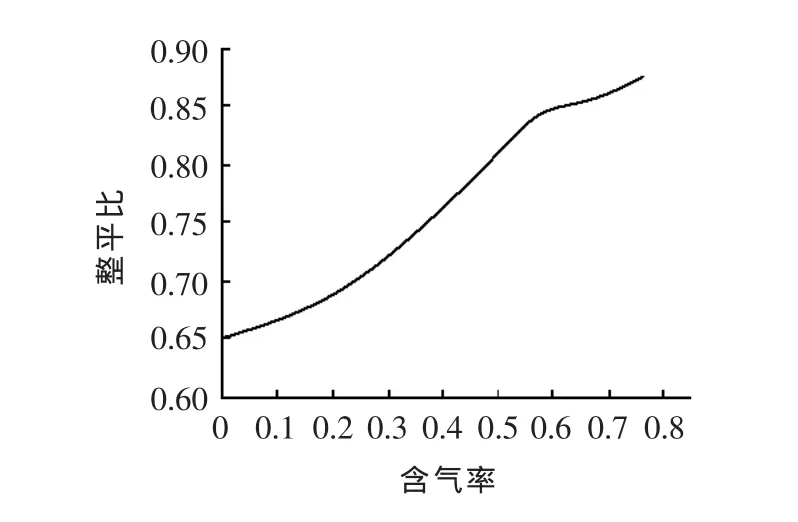

通过计算每组实验的整平比,可得到不同含气率与整平比的关系(图9)。可看出,含气率与整平比有着显著的正相关性。在本实验条件下,常规电解加工时的整平比为0.65;当含气率低于0.55时,整平比随着含气率的增加而显著增大;当含气率大于0.55时,随着含气率的增加,整平比也在增大,但增幅明显减小,整平比最大趋近于0.9。该实验规律表明,在电解液中混入气体,可显著提升钛合金TC4台阶面的整平能力,且随着含气率的增加,整平比逐渐增大。当含气率大于0.55时,由于材料去除率随着含气率的增加显著降低,整平比的提升趋于平缓。相比于常规电解加工,混气电解加工的整平比提升了35%左右。

图9 含气率与整平比关系曲线图

研究认为,混气电解加工能提高整平能力的原因主要有二个方面:一方面,混入气体后,电解液的电导率分布随间隙的变化很敏感,通过高速摄像观察可知,间隙大处的气体含量和气泡直径均比间隙小处大,这使得电导率分布呈现出“间隙大处电导率低、间隙小处电导率高”的特点,这有利于在工件毛坯余量不均匀时起到较好的整平作用;另一方面,混入气体后,电解液的电导率减小,进而使平衡间隙变小,且随着气液混合比的增加,平衡间隙进一步减小,较小的平衡间隙有利于提高复制精度和重复精度,也有利于工件表面的整平。

2.2 含气率对加工表面质量的影响

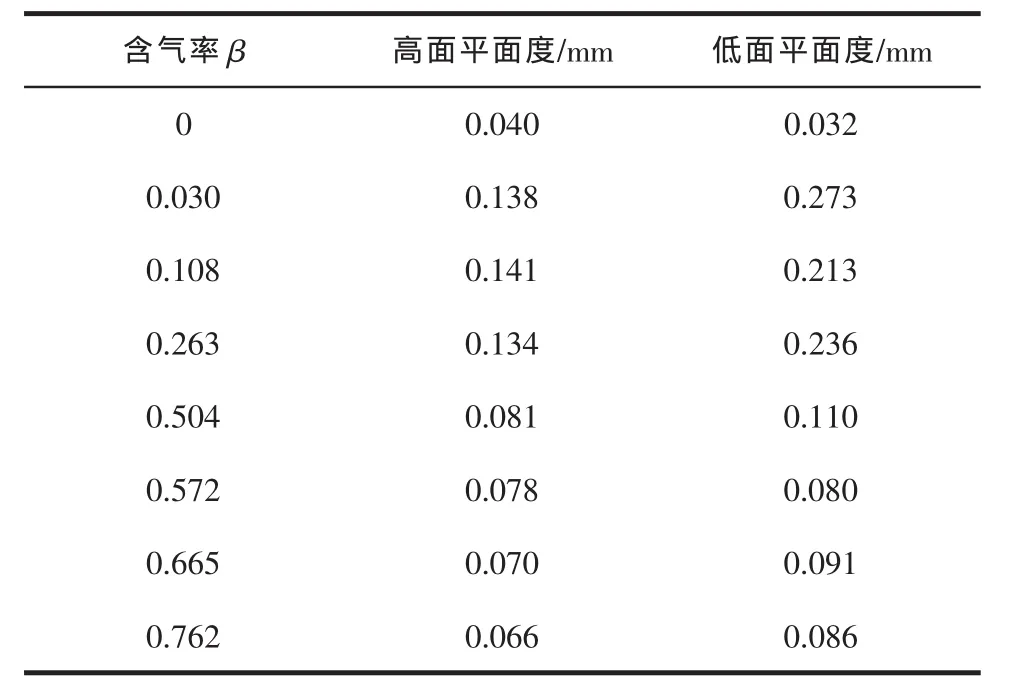

本文通过测量各台阶面的平面度来表征毛坯的加工表面质量。利用三坐标测量机检测每次实验后的毛坯高、低台阶面的平面度,得到不同含气率下的钛合金TC4加工表面的平面度值(表3)。可见,在本实验条件下,混气电解加工的平面度大于常规电解加工的平面度;当混入少量气体时,加工表面的平面度值明显增大,表面质量大幅下降;随着含气率的增大,平面度值缓慢减小,说明随着混入气体量的增多,加工表面质量逐渐变好,但仍比常规加工时差。此外,在相同的含气率下,高面的平面度值比低面稍小一些。

表3 含气率与加工表面平面度的关系

实验结果表明,在电解液中混入压缩空气会使钛合金TC4电解加工表面的平面度变差。当含气率大于0.55时,平面度较含气率小于0.55时有较显著的减小,说明含气率较大时,气液两相流在加工区的均匀性与稳定性比含气率较低时有显著提高,从而增强了加工稳定性,提升了平面度。

本实验中,气液混合存在不稳定的主要原因在于气源输出压力的脉动。在实际加工中发现,压缩空气的输出压力随着空压机的运转而呈现明显的波动,导致整个加工过程的气体输出压力和流量呈现周期性波动,所以当气体混入电解液时气液混合是不稳定的。同时,当所需含气率较小(β<0.5)时,需减小气体流量,这会使气体的输出压力随之减小,导致气源压力脉动对气液混合均匀性的影响更明显,因而表面质量明显变差。

相比于常规电解加工,混气电解加工表面的平面度不太理想,但高低面之间的高度差较小。这也进一步表明混气电解加工的整平能力强,但由于气液两相流的均匀性与稳定性不易控制,故表面质量相对较差。

2.3 含气率对杂散腐蚀的影响

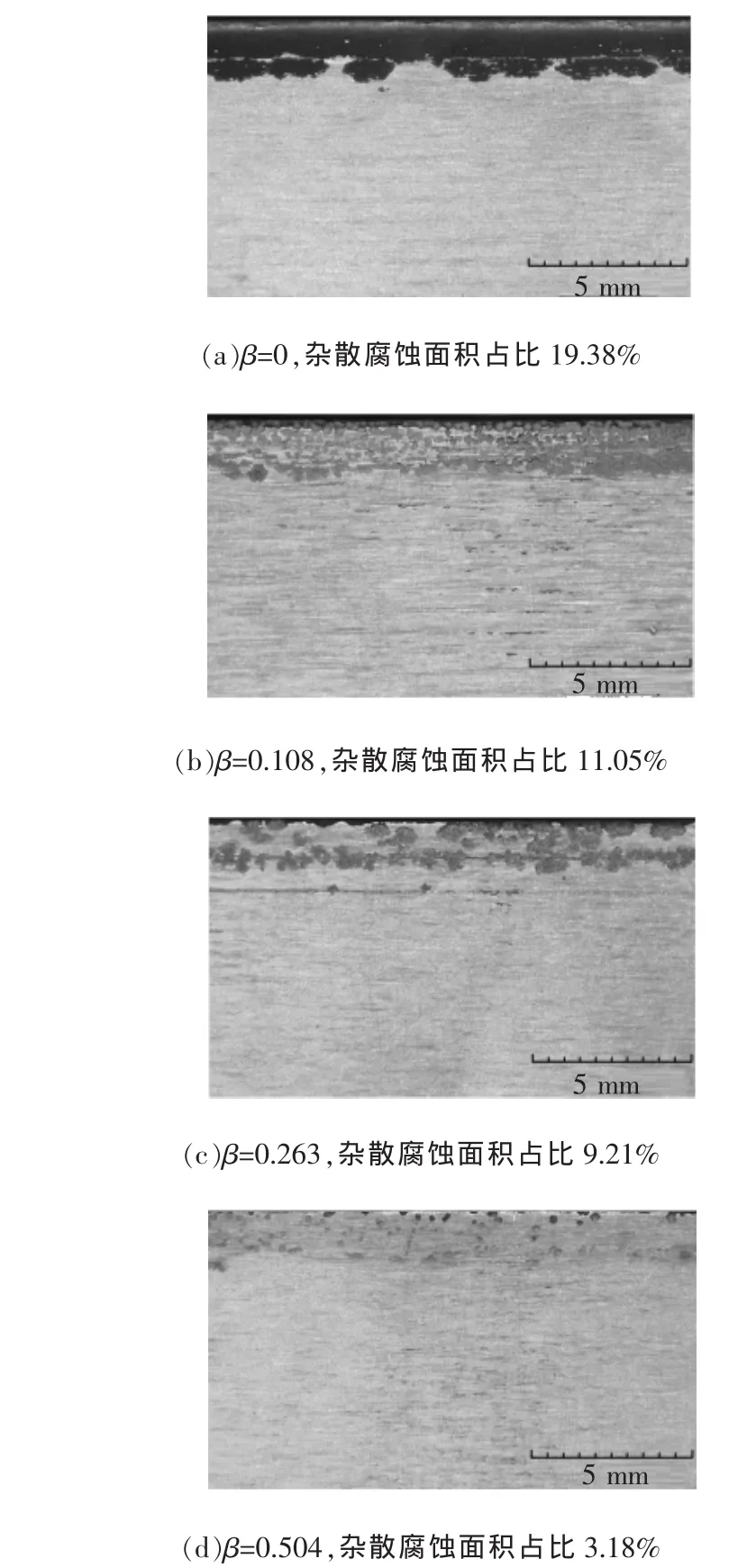

杂散腐蚀是钛合金电解加工的常见现象,它会导致电解加工棱角锐度较差,以及非加工面存在电化学腐蚀等问题。通过观察本实验中的毛坯边缘杂散腐蚀程度可发现,由于含气率的差异,毛坯的边缘因电解加工形成的圆角半径差异明显,四周竖直面上也呈现不同程度的点蚀,且流场出口处的毛坯边缘杂散腐蚀面积有明显区别(图10)。

图10 不同含气率下的毛坯流场出口处杂散腐蚀情况

为了研究含气率对电解加工杂散腐蚀的影响,本文以流场出口处的毛坯杂散腐蚀情况为对象,从该处棱边的圆角半径和竖直面上的杂散腐蚀面积二个方面来衡量杂散腐蚀程度。一般来说,棱边的圆角半径和竖直面上的杂散腐蚀面积越大,杂散腐蚀程度越严重。

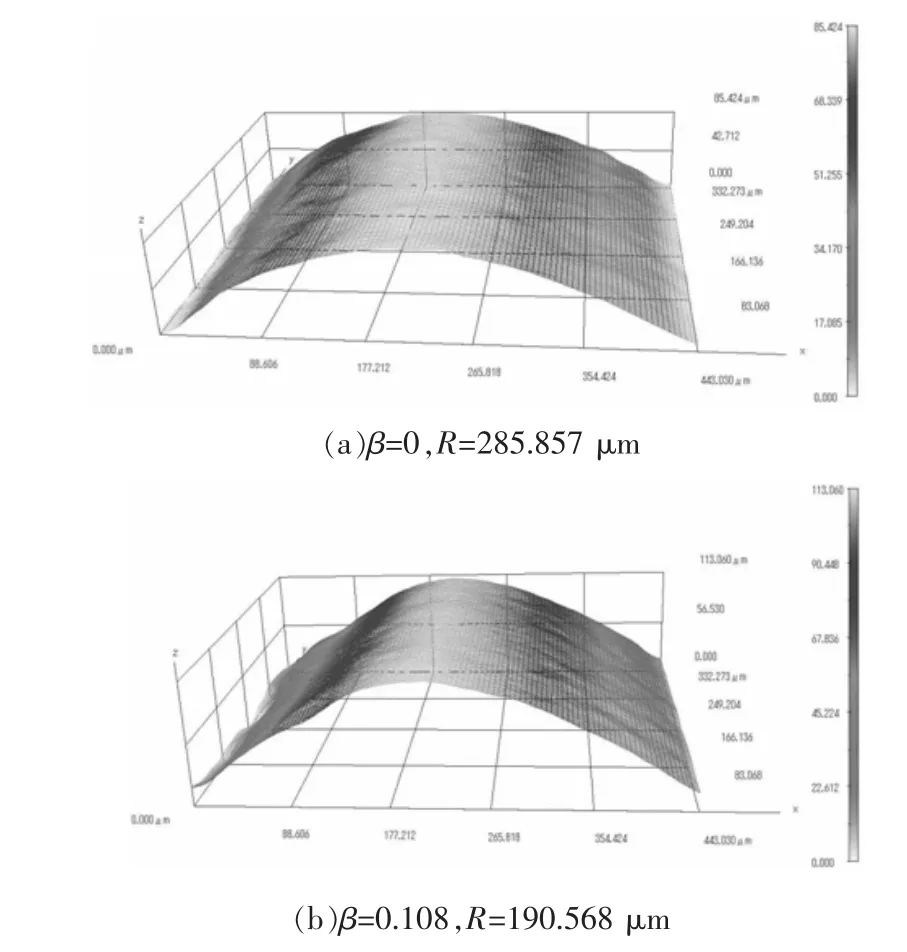

为了精确测量流场出口处的毛坯棱边圆角半径,采用DVM-500三维视频显微镜拍摄该处的三维形貌,从而获得棱边圆角半径R的精确值。部分毛坯的三维形貌和圆角半径值见图11。测量结果显示,当含气率为0时,流场出口处的毛坯棱边圆角半径最大,达到285.857 μm;随着含气率的增大,该圆角半径迅速减小,当含气率为0.504时,圆角半径显著减小至8.220 μm;此后,随着含气率的继续增大,圆角半径稳定在8 μm左右。

图11 流场出口处的毛坯棱边圆角半径和三维形貌图

为了精确测量流场出口处的毛坯棱边竖直面(即图10所示平面)上的杂散腐蚀面积,选取每个毛坯在该平面上的相同区域,采用上述三维视频显微镜拍摄该区域的显微形貌,再利用图像处理软件计算杂散腐蚀区域的面积占所选视场面积的百分比,以此数值来衡量杂散腐蚀的程度。部分毛坯在流场出口处的棱边竖直面上的杂散腐蚀面积占测量面积的百分比见图12。

测量结果显示,当含气率为0时,流场出口处的毛坯棱边竖直面上的杂散腐蚀面积占比最大,达到19.38%;随着含气率的增大,该值迅速减小,当含气率为0.504时,杂散腐蚀面积占比显著减小至3.18%;此后,随着含气率的继续增大,杂散腐蚀面积占比稳定在3%左右。

上述对流场出口处的毛坯棱边圆角半径和毛坯棱边竖直面上杂散腐蚀的分析说明,混气电解加工能显著降低电解加工流场出口的杂散腐蚀程度,对于减小杂散腐蚀具有积极的影响。同时,当含气率达到某一数值时,杂散腐蚀就会减少到某一较低的程度,并能保持稳定。这可能是由于电解加工流场出口处的气体大量堆积,使气体含量较高,起到了缩小此处切断间隙的作用,使电解液的非线性增强所致。

3 结论

(1)与常规电解加工(即含气率为0)相比,混气电解加工钛合金TC4的整平比大幅提高35%,杂散腐蚀程度显著降低,但受限于混气电解液的电导率偏小、气液两相流的均匀性和稳定性不易控制等问题,钛合金TC4的材料去除率偏低,且加工表面质量不高。

图12 流场出口处的棱边竖直面上的杂散腐蚀占比

(2)在本实验条件下,含气率在0.55左右是混气电解加工钛合金TC4较好的参数。这是由于含气率小于0.55时,钛合金TC4的整平比较低,且加工表面质量较差;而含气率大于0.55时,钛合金TC4的材料去除率大幅降低,对加工效率有较大影响。因此,过低或过高的含气率均不利于加工的顺利进行,在具体实践中应选用合适的含气率参数。

(3)混气电解加工技术可大幅降低电解加工杂散腐蚀的程度,对于改善常规电解加工中普遍存在的杂散腐蚀问题具有明显的优势。

[1] 彭婧,贾明浩,孟军.混气电解加工探讨[J].机械制造技术,2010,37(5):59-63.

[2] 国营昆仑机械厂.混气电解加工试验总结[J].电加工与模具,1974(5):38-47.

[3] 陈济轮.混气-定间隙间歇进给电解加工技术研究[J].电加工与模具,2010(3):54-58.

[4] AYYAPPAN S,SIVAKUMAR K. Experimental investigation on the performance improvement of electrochemical machining process using oxygen-enriched electrolyte[J].The International Journal of Advanced Manufacturing Technology,2014,75(1):479-487.

[5] 李立青,赵万生,孟庆国,等.关于介质混气电火花加工机理的分析[J].电加工与模具,2001(5):14-15.

[6] LI Liqing,GUO Yongfeng,BAI Jicheng,et al. Comparative experimental study of machining characteristics of air-mixed EDM and conventional EDM [J].Journal of Harbin Institute of Technology,2007,14(2):170-173.

[7] 田霖,傅玉灿,杨路,等.钛合金Ti6Al4V高速磨削试验研究[J].中国机械工程,2014,25(22):3056-3060.

[8] 张美丽,朱荻,徐正扬.钛合金TC4电解加工表面质量的试验研究[J].电加工与模具,2007(1):27-30.

[9] 徐家文,云乃彰,王建业,等.电化学加工技术[M].北京:国防工业出版社,2008.

[10]刘玉杰,赵建社,干为民,等.轻量化阶梯孔结构电解加工试验研究 [J].中国机械工程,2015,26(11):1429-1433.

Influence of Air Concentration Proportion on Gas-mixed Electrochemical Machining of Titanium Alloy TC4

QIN Peng,XU Zhengyang,ZHOU Yaowu,HOU Cheng,ZHU Di

(College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

With regard to gas-mixed electrochemical machining characteristic of titanium alloy TC4 material under different air concentration proportion,a kind of gas-liquid mixture device with the function of adjusting air concentration proportion was designed to conduct comparative experiment using stepped workpiece of titanium alloy TC4.Meanwhile,the influences on the levelling ability,surface quality and stray corrosion of this material were explored when air concentration proportion was changing.Experimental results show that the levelling ability is strongly enhanced and stray corrosion is significantly reduced with the improvement of air concentration proportion in gas-mixed electrochemical machining compared with conventional one,although the material remove rate and surface quality are both declined.

gas-mixed electrochemical machining;air concentration proportion;titanium alloy TC4;characteristic analysis

TG662

A

1009-279X(2017)02-0033-07

2016-11-16

国防基础科研计划资助项目;江苏省重点研发计划资助项目(BE2015160);中央高校基本科研业务费专项资金资助项目(NE2014104);江苏省普通高校研究生科研创新计划资助项目(KYLX15_0289)

秦鹏,男,1992年生,硕士研究生。