气相比及氢气用量对聚丙烯合金性能的影响

2017-06-05刘小燕侯景涛卢晓玮董万卓

刘小燕,侯景涛,王 海,卢晓玮,董万卓

气相比及氢气用量对聚丙烯合金性能的影响

刘小燕1,侯景涛2,王 海1,卢晓玮1,董万卓1

(1.中国石油天然气股份有限公司兰州化工研究中心,甘肃省兰州市 730060;2. 中国石油天然气股份有限公司兰州石化分公司乙烯厂,甘肃省兰州市 730060)

在Spheripol-Ⅱ中试装置上制备了3种聚丙烯反应器内合金(PPc)(分别记作PPc-1,PPc-2,PPc-3),考察了气相反应器中乙烯与乙烯/丙烯混合气体的摩尔比(简称气相比)及氢气用量对PPc抗冲击性能的影响。结果表明:制备PPc-1时,气相比及氢气用量较高,尽管产品中乙烯含量最高,但形成的聚乙烯长链较多,PPc-1的冲击强度最低,说明乙烯含量不完全决定产品的抗冲击性能;制备PPc-2时,气相比及氢气用量较低,PPc-2具有适中的乙烯含量及较理想的序列分布,同时,其橡胶相与聚丙烯相的特性黏数比值较合理,因而抗冲击性能较好;制备PPc-3时,气相比较低但氢气用量较高,而且,PPc-3的乙烯含量略低于PPc-2,无规聚丙烯含量和嵌段聚丙烯含量低于PPc-2,因而抗冲击性能较PPc-2弱。

聚丙烯反应器内合金 增韧 序列分布 冲击强度

直接在聚合反应器中制备的聚丙烯合金(PPc),因其特殊的分子结构和形貌使其抗冲击性能得到极大提高,具备与工程塑料相媲美的强度的同时,还保持较好的柔韧性[1]。调节PPc力学性能、组成及分布的方法包括:改变均聚聚丙烯(PP)的等规指数、相对分子质量分布及相态结构,改变聚合反应器的结构和调整聚合工艺,控制活性中心在催化剂粒子中的空间分布。其中,调整气相聚合的工艺条件是最方便且有效的途径,它能直接影响聚合反应速率及PPc的组成和分子链结构,而调节PPc序列结构包括调整对产品性能起决定影响作用的乙丙橡胶、乙丙嵌段共聚物的含量,最直接的途径就是改变气相聚合时乙烯与乙烯/丙烯混合气体的摩尔比(简称气相比)和气相反应器中的氢气用量。在聚合反应器中直接制备PPc大多采用荷兰LyondellBasell公司的Spheripol-Ⅱ工艺,该工艺是液相预聚合、液相均聚合和气相共聚合相结合的技术,采用第4代或第5代高效Ziegler-Natta催化剂,可制备均聚PP、二元或多元共聚PP[1-3]。本工作利用Zigler-Natta催化剂采用氢调法在75 kg/h的Spheripol-Ⅱ装置上开发PPc新产品,试图将气相比、气相反应器中氢气用量与PPc产品的组成、序列分布及性能进行关联。

1 实验部分

1.1 主要原料

乙烯,丙烯:均为聚合级,中国石油天然气股份有限公司兰州石化分公司生产。三乙基铝(TEAL),聚合级,美国Albermarle公司生产。Zigler-Natta催化剂,ZN111-4,荷兰LyondellBasell公司生产。

1.2 中试聚合工艺流程

Spheripol-Ⅱ工艺主要由4个反应器组成,第一、第二、第三反应器是环管反应器,第四反应器是气相流化床反应器。在第一反应器中进行丙烯预聚合,在第二、第三反应器中进行丙烯均聚合,在第四反应器中进行乙烯与丙烯共聚合,工艺流程见图1。

图1 中试聚合工艺流程Fig.1 Flow process of pilot polymerization process

1.3 测试与表征

熔体流动速率(MFR)采用意大利Ceast公司生产的PXRZ-400C型熔体流动速率仪按GB/T 3682—2000测试。悬臂梁缺口冲击强度采用承德金建检测仪器公司生产的XJU-5.5型冲击试验机按GB/T 1843—2008测试。弯曲性能采用美国英斯特朗公司生产的Instron 5566型电子拉力机按GB/ T 9341—2008测试。PPc试样的乙烯含量用美国PE公司生产的Perkin-Elmer 2000型红外光谱仪测定。二甲苯可溶物含量(表示乙丙橡胶含量)按ISO 16152:2005测定。核磁共振碳谱采用Bruker公司生产的DRX-400型核磁共振波谱仪测试,溶剂为氘代邻二氯苯,试样质量分数为10%,六甲基二硅醚作内标,测试温度为120.0 ℃。动态力学分析(DMA)采用美国TA仪器公司生产的ARES-G2型旋转流变仪测试,升温速率为5 ℃/min。升温淋洗分级(TREF)采用西班牙polymer char公司生产的PREP mc2 plus型升温淋洗分极仪测试,溶剂为三氯苯,先以20.0 ℃/min从室温升至150.0 ℃,保持90 min,然后以20.0 ℃/min降至95.0 ℃,保持45 min,再以0.5 ℃/min降至35.0 ℃,最后以1.0 ℃/min升至140.0 ℃,得到结晶曲线。

2 结果与讨论

2.1 聚合工艺及PPc性能

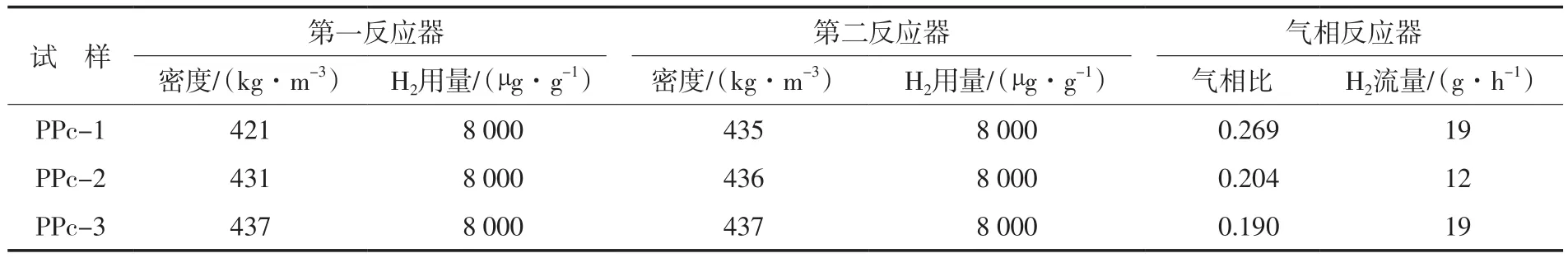

从表1和表2看出:在Spheripol-Ⅱ工艺装置上生产PPc时,发现在其他工艺条件相近的情况下,仅改变气相反应器中的气相比及氢气用量,PPc的冲击强度发生显著变化。从表1还可以看出:生产PPc-1与PPc-3的区别在于气相反应器中气相比不同,生产PPc-2与PPc-3的区别在于气相反应器中氢气用量不同。从表2还可以看出:PPc-1的乙烯含量最高,但其抗冲击性能最差,说明气相反应器中气相比以及乙烯含量不完全决定PPc的抗冲击性能;PPc-2的乙烯含量适中,抗冲击性能最好;PPc-3的乙烯含量略低于PPc-2,冲击强度却明显低于PPc-2,说明气相反应器中的氢气含量与PPc的冲击强度密切相关。

表1 聚合工艺参数Tab.1 Polymerization process parameters

表2 PPc的性能Tab.2 Properties of PPc

2.2 二甲苯可溶物及不溶物的相对分子质量

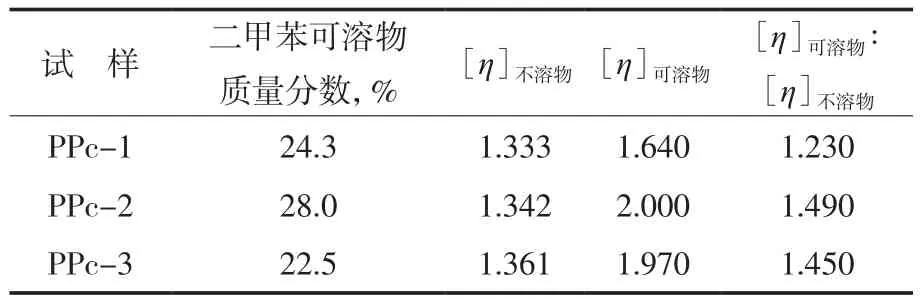

PPc的二甲苯可溶物含量绝大部分由乙丙橡胶相和少量的低等规和无规的PP组成。橡胶相含量增加时,银纹的引发、支化及终止速率亦增加,冲击强度随之提高[4]。PPc中二甲苯可溶物的黏度参数([η]可溶物)与二甲苯不溶物黏度参数([η]不溶物)的比值小于1.5,产品的抗冲击性能随[η]可溶物∶[η]不溶物的增加而增强,[η]可溶物∶[η]不溶物为1.5~2.2时,PPc的冲击强度保持一个较稳定的值,当[η]可溶物∶[η]不溶物大于2.2时,PPc的冲击强度基本不变,但落锤冲击性能明显下降。

PPc的二甲苯可溶物含量,二甲苯可溶物及不溶物(聚丙烯相和嵌段部分)的相对分子质量能较为直接地反映其抗冲击性能。通过测试3个PPc试样的二甲苯可溶物含量、二甲苯可溶物及不溶物的黏均分子量,以进一步区分其PP基体与橡胶相的相容性差异。从表3可以看出:PPc-2的橡胶相含量最高,PPc-3次之,PPc-1的橡胶相含量最小;3个试样的[η]不溶物相近,这与其具有相同的均聚段工艺参数是一致的;PPc-1的二甲苯可溶物的相对分子质量最小,[η]可溶物∶[η]不溶物为1.230,PPc-2的二甲苯可溶物的相对分子质量最大,其[η]可溶物∶[η]不溶物为1.490,PPc-3的二甲苯可溶物相对分子质量略低于PPc-2,其[η]可溶物∶[η]不溶物为1.450,这与气相反应器中的氢气用量大小一致,也与PPc-2抗冲击性能最好一致。尽管PPc-3的橡胶相含量略低于PPc-1,但其橡胶相相对分子质量较大,对抗冲击性能的提高有帮助,导致PPc-3的抗冲击性能好于PPc-1。

表3 PPc的黏均分子量Tab.3 Viscosity average molecular weight of PPc

2.3 TREF

TREF技术根据试样结晶能力的不同进行分级,不同温度范围对应不同级分。抗冲共聚PP在35 ℃以下的可溶级分主要为乙丙橡胶;35~90 ℃的可溶级分为可结晶的短乙烯序列的乙丙共聚物;90~100 ℃的可溶级分为长序列可结晶乙丙共聚物或均聚聚乙烯;100~115 ℃的可溶级分为含少量乙烯的可结晶乙丙共聚物;115 ℃以上的可溶级分为丙烯均聚物或含极少量乙烯的丙烯长序列乙丙共聚物[5]。可以简单地理解为:35 ℃以下的可溶级分为乙丙橡胶,在PPc中起增韧作用;35~115 ℃为嵌段可结晶结构的乙丙共聚物,起增容作用;120 ℃以上为均聚PP或聚乙烯,作为整个材料的基体。从图2可以看出:3个试样的PP基体及橡胶相的主峰峰型及位置相近。

从表4可以看出:温度为35℃时,PPc-2的可溶级分质量分数为31.2%,PPc-1的可溶级分含量与PPc-3相当;PPc-2的嵌段部分质量分数高达10.4%,PPc-3为8.2%,PPc-1为7.2%,说明PPc-2的抗冲击性能最好。

图2 PPc的TREF曲线Fig.2 TREF curves of PPc-1,PPc-2 and PPc-3

表4 PPc-1,PPc-2,PPc-3的各级分含量Tab.4 Three soluble fractions of PPc-1,PPc-2 and PPc-3

2.4 PPc的微观序列分布

从表5可以看出:PPc-1中的乙烯摩尔分数[y(E)]最高,为16.53%,与红外光谱的数据一致;PPc-1含有较多的均聚长序列乙烯链段([EEE]),y([EEE])为7.06%,而PPc-2中的y([EEE])为4.84%,PPc-3中的y([EEE])为4.60%。当y([EEE])较大时,橡胶相内部的包藏结构较多,对提高PP的抗冲击性能不利,因此,这可能直接导致了PPc-1的抗冲击性能较弱;PPc-2,PPc-3的序列结构比较相似,最大的区别在于两者中嵌段序列结构含量不同,PPc-2中含少量乙烯的可结晶PP链段([PPE+EPP])与含少量丙烯的可结晶乙烯链段([EEP+PEE])摩尔分数之和为13.69%,PPc-3中[PPE+EPP]与[EEP+PEE]的摩尔分数之和为9.65%,嵌段结构的乙烯丙烯起增容PP基体与橡胶相的作用;同时,PPc-2无规序列结构([EPE]+[PEP])的摩尔分数为6.78%,PPc-3中[EPE]+[PEP]的摩尔分数为5.70%,[EPE]+[PEP]的存在,使聚合物链的无规性增强,C—C链节可以自由旋转,材料受到外力冲击时,这种柔性的链节可以通过构向上的变化吸收冲击能量,因而[EPE]+[PEP]主要起增韧作用,这两方面的效果累加,决定了PPc-2的抗冲击性能高于PPc-3,这与PPc-2的二甲苯可溶物含量高于PPc-3一致,因此,核磁共振碳谱分析结果与TREF分析结果是一致的。

表5 PPc的微观序列分布Tab.5 Microscopic sequence distribution of PPc %

2.5 DMA分析

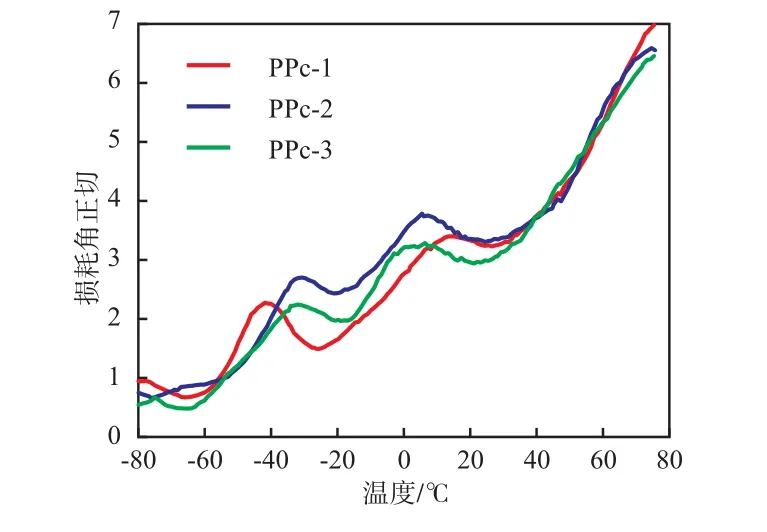

损耗角(内耗)是应力、应变之间的相位差,是应变滞后应力变化过程的一种能量损耗,体现了分子链段运动过程的内摩擦。一般来讲,损耗角越大,材料的韧性越好,抗冲击性能越好。高聚物的玻璃化转变发生在一个温度范围内,范围的宽窄很大程度上取决于体系中链段长度分布的宽窄,链段长度分布越窄,则玻璃化转变区越窄,反之,玻璃化转变区越宽[6-7]。0~20 ℃是均聚PP的玻璃化转变温度(tg1)。-50~-20 ℃是橡胶相的玻璃化转变温度(tg2),就两相体系而言,当相与相之间的相容性较好时,分散相将以较小的尺寸存在,且其分子链运动的相互作用较为激烈,导致两者的玻璃化转变温度接近,有利于提高产品的抗冲击性能。

从表6和图3可以看出:PPc-1中,PP的tg1与乙丙橡胶相的tg2差值最大,说明其PP基体与橡胶相的相容性最差,与其冲击强度最小是一致的;PPc-2的tg1-tg2值虽然略高于PPc-3,似乎与PPc-2的抗冲击性能优于PPc-3相互矛盾,但PPc-2的PP相与乙丙橡胶相更为连续,而PPc-3的PP相与乙丙橡胶相更为独立,而PPc中PP相与乙丙橡胶相松弛峰越连续其相容性越好,抗冲击性能越好。PPc-2在这方面的优点弥补了略微高的tg1-tg2值,使其抗冲击性能远好于PPc-3。

表6 试样的玻璃化转变温度Tab.6 Glass transition temperature of samples ℃

图3 各试样的DMA曲线Fig.3 DMA curves of samples

3 结论

a)生产PPc-1时,气相反应器中气相比且氢气用量较高,尽管其乙烯含量最高,但冲击强度最低;核磁共振碳谱分析表明,PPc-1的y([EEE])达7.06%,形成了较多的聚乙烯部分,说明合金中的乙烯含量不完全决定产品的抗冲击性能。

b)生产PPc-2时,气相反应器中气相比且氢气用量较低,具有适中的乙烯含量及较理想的序列分布,其[η]可溶物∶[η]不溶物为1.490,因而具有较好的抗冲击性能。

c)生产PPc-3时,气相反应器中气相比较低但氢气用量较高,而且PPc-3的乙烯含量略低于PPc-2;核磁共振碳谱分析表明,起增韧作用的[EPE]+[PEP]含量及起增容作用的[PPE+EPP]与[EEP+PEE]含量低于PPc-2,因而抗冲击性能低于PPc-2。

d)气相聚合工艺中,气相反应器中气相比及氢气用量对PPc产品的抗冲击性能有重要影响。

[1] 刘小燕,陈旭,朱博超,等.聚合反应器内制备聚丙烯合金的工艺、组成及性能[J].合成树脂及塑料,2015,32(2):28-30.

[2] 上官勇刚,郑强,彭懋.聚丙烯合金PPc的晶相结构与形态[J].高分子学报,2005(3):389-392.

[3] 张宏宇,孙福国. DQ-1型PP催化剂在Spheripol 工艺上的应用研究[J]. 合成树脂及塑料,2002,19(2):30-33.

[4] van der Wal A,Nijhof R,Gaymans R J. The effect of the rubber content on the deformation and impact behaviour[J]. Polymer,1999,40(6):6031-6044.

[5] 祖凤华,李荣波,王莉,等.乙丙抗冲共聚物的分级与性能[J].合成树脂及塑料,2016,33(5):53-57.

[6] 李丽,高玉林,张鹏,等.抗冲击共聚聚丙烯的结构与性能[J].塑料科技,2010,38(11):65-68.

[7] 谭洪生,谢侃,刘文华,等.抗冲共聚聚丙烯的结晶与相形态[J].高分子学报,2006(9):1106-1110.

Effect of gas ratio and hydrogen concentration on properties of PPc

Liu Xiaoyan1,Hou Jingtao2,Wang Hai1,Lu Xiaowei1,Dong Wanzhuo1

(1.Lanzhou Petrochemical Research Center,PetroChina,Lanzhou 730060,China;2. Ethylene Plant of Lanzhou Petrochemical Company,PetroChina,Lanzhou 730060,China)

Three polypropylene alloy(PPc),PPc-1,PPc-2,and PPc-3 were prepared respectively in Spheripol-II polypropylene(PP)pilot plant. The influence of the mole ratio of ethylene/(ethylene and propylene)(gas ratio)and hydrogen concentration on the impact properties of the alloy products were investigated. The results show that the high gas ratio and hydrogen concentration has led to highest ethylene content in PPc-1,while the impact strength of PPc-1 is lowest due to more long chains compared to that of PPc-2 and PPc-3,which confirms the ethylene content in the alloy does not completely determine the impact property of the product. The low gas ratio and hydrogen concentration has brought about moderate ethylene content and ideal sequence distribution in PPc-2 as well as rational inherent viscosity ratio of PP/rubber phase,which represents better impact properties. The ethylene content in PPc-3 is slightly lower than that in PPc-2 due to the low gas ratio and high hydrogen concentration,the contents of atactic PP and block PP in PPc-3 are lower than those in PPc-2 at the same time,so the impact strength of PPc-3 is lower than that of PPc-2.

polypropylene alloy; toughening; sequence distribution; impact strength

TQ 325.1+4

B

1002-1396(2017)03-0056-05

2016-11-30;

2017-02-28。

刘小燕,女,1984年生,硕士,工程师,2008年毕业于浙江大学高分子物理与化学专业,现从事聚烯烃催化剂研究与聚烯烃新产品开发工作。联系电话:13993194445;E-mail:liuxiaoyan3@petrochina.com.cn。