电动汽车电池包箱体及内部结构碰撞变形与响应分析*

2017-06-05兰凤崇刘金陈吉清黄培鑫

兰凤崇 刘金 陈吉清 黄培鑫

(华南理工大学 机械与汽车工程学院∥广东省汽车工程重点实验室, 广东 广州 510640)

电动汽车电池包箱体及内部结构碰撞变形与响应分析*

兰凤崇 刘金 陈吉清†黄培鑫

(华南理工大学 机械与汽车工程学院∥广东省汽车工程重点实验室, 广东 广州 510640)

目前关于电池包碰撞安全性问题研究较少,且大多的关注点在于电池包箱体及电池包安装位置,无法清楚地了解电池包内部的安全性.针对这一问题,文中结合一款实例电池包的开发,建立了考虑电池包内部电池单体、触点、固定装置以及电池包内架等的精细化结构模型,从变形量和加速度两个角度、电池包整体和内部结构两个层面对电池包碰撞结果进行分析,探讨了电池包在碰撞过程中箱体及内部结构的变形与响应规律。结果表明,电池包撞击侧吊耳、内架、螺钉和电池模组均发生了不同程度的变形,电池触点及附属构件安装点处加速度峰值过大.

电动汽车;电池包;精细化模型;碰撞;变形;响应规律

相对于传统汽车,电动汽车在碰撞中具有自己的独特性,主要表现在高能量、大质量的动力电池在碰撞中受到挤压、冲击时可能会引起内部短路、起火甚至爆炸等.电动汽车的碰撞安全问题,特别是其核心部件——动力电池包在碰撞中的安全性问题一直是阻碍电动汽车发展的主要因素.因此电动汽车碰撞安全性问题研究更加重要[1- 2].

近年来国内外学者围绕动力电池包以及电动汽车碰撞安全性问题展开了一些探索性研究.Wang等[3]应用有限元方法对某纯电动客车进行侧面碰撞安全性分析,指出了车身骨架及动力电池系统在结构、连接方式和布置形式方面存在的问题,并给出优化改进措施.Istiyanto等[4]参照相关法规建立了电池架正面碰撞、侧面碰撞以及后面碰撞仿真模型,并根据仿真计算结果对电池架进行优化设计,大大提升了电池架耐撞性能.马也[5]结合奥运电动客车的结构特点,采用柱碰撞分析方法对动力电池系统进行耐撞性分析.王震坡等[6]以提高侧碰撞工况下电动客车动力电池系统安全性为目标,提出了侧碰撞工况下电动客车动力电池组分断防护策略.Sibz等[7]基于电池碰撞安全问题对纯电动城市公交车动力锂离子电池包安装位置展开了研究,经过大量的实验和仿真分析发现电动城市公交车地板下方安装位置比较合理.

这些研究为电池包碰撞安全性研究提供了有益的探索,但这些研究关注的重点大多是电池包箱体以及电池包安装位置,并没有考虑电池包内部单体、触点以及附属电气构件等在碰撞过程中受到的冲击和挤压.而相关研究表明,单体电池过大变形量、电池模组触点和附属构件过高的冲击加速度都可能会引起电池包内部结构短路[7- 8];且调查显示,频繁的电动汽车爆炸事件也多是由于碰撞导致电池包内部短路引起的.

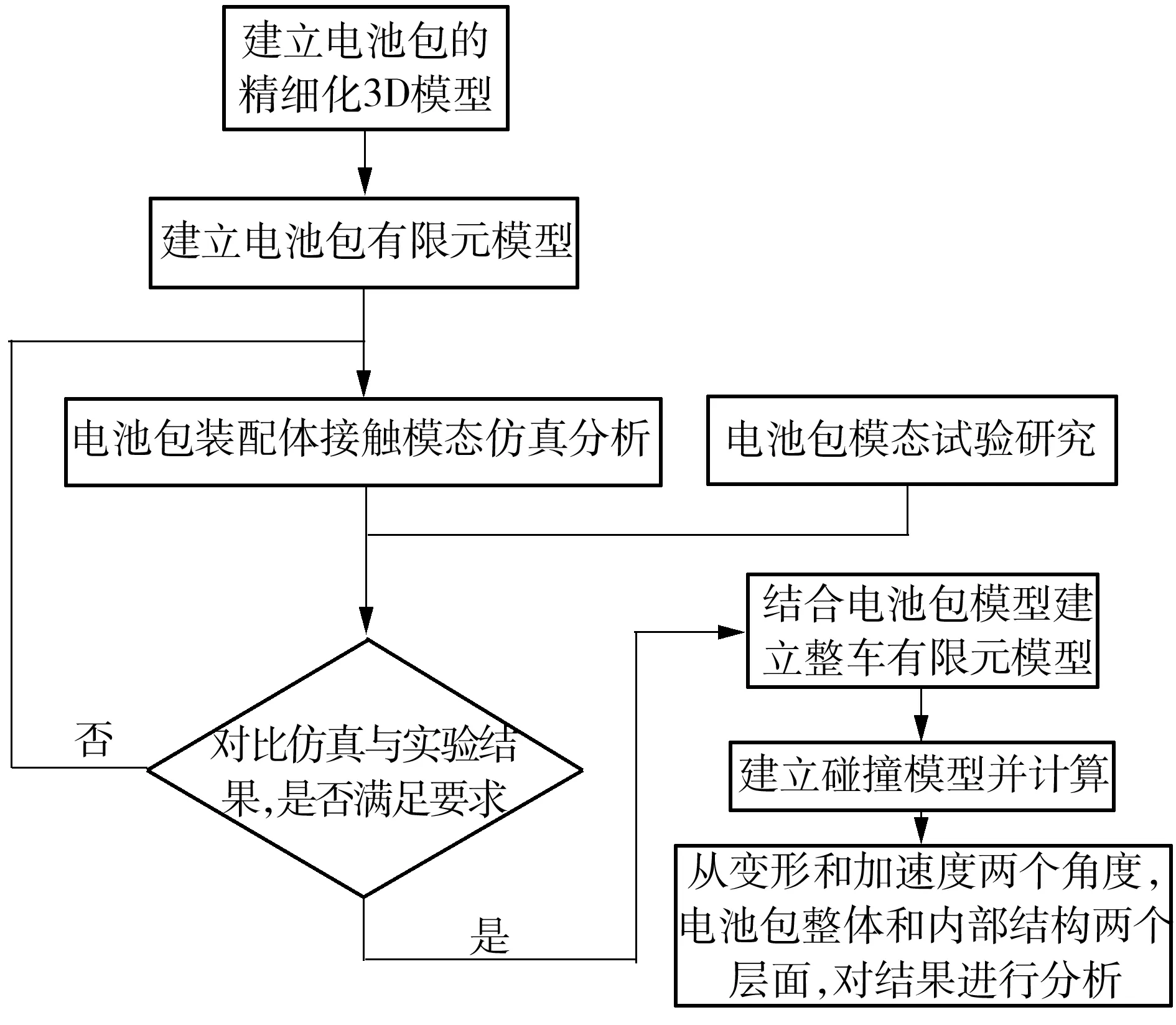

为提高电池包耐撞性能,降低碰撞事故对乘员造成的机械伤害、电伤害以及化学伤害,必须对电池包内部结构在碰撞过程中的变形及响应进行研究.基于此,文中提出了一套电池包箱体及内部结构碰撞响应分析方法,分析思路和技术路线如图1所示.以某量产微型电动车的电池包为例,介绍了整个分析流程;首先建立考虑电池包内部电池单体、触点以及电池包内架等的精细化结构模型,并对其进行有效性验证;然后结合精细化电池包结构模型,建立电动汽车整车碰撞仿真模型,确定碰撞方案并进行仿真计算,从变形与加速度两个角度,电池包内部和箱体两个层面全面分析动力电池包碰撞性能.

图1 电池包内部结构及箱体的变形与响应分析技术路线

Fig.1 Technology roadmap of deformation and response analysis of battery pack and its internal structure

1 电池包精细化模型建立及验证

1.1 动力电池包系统结构

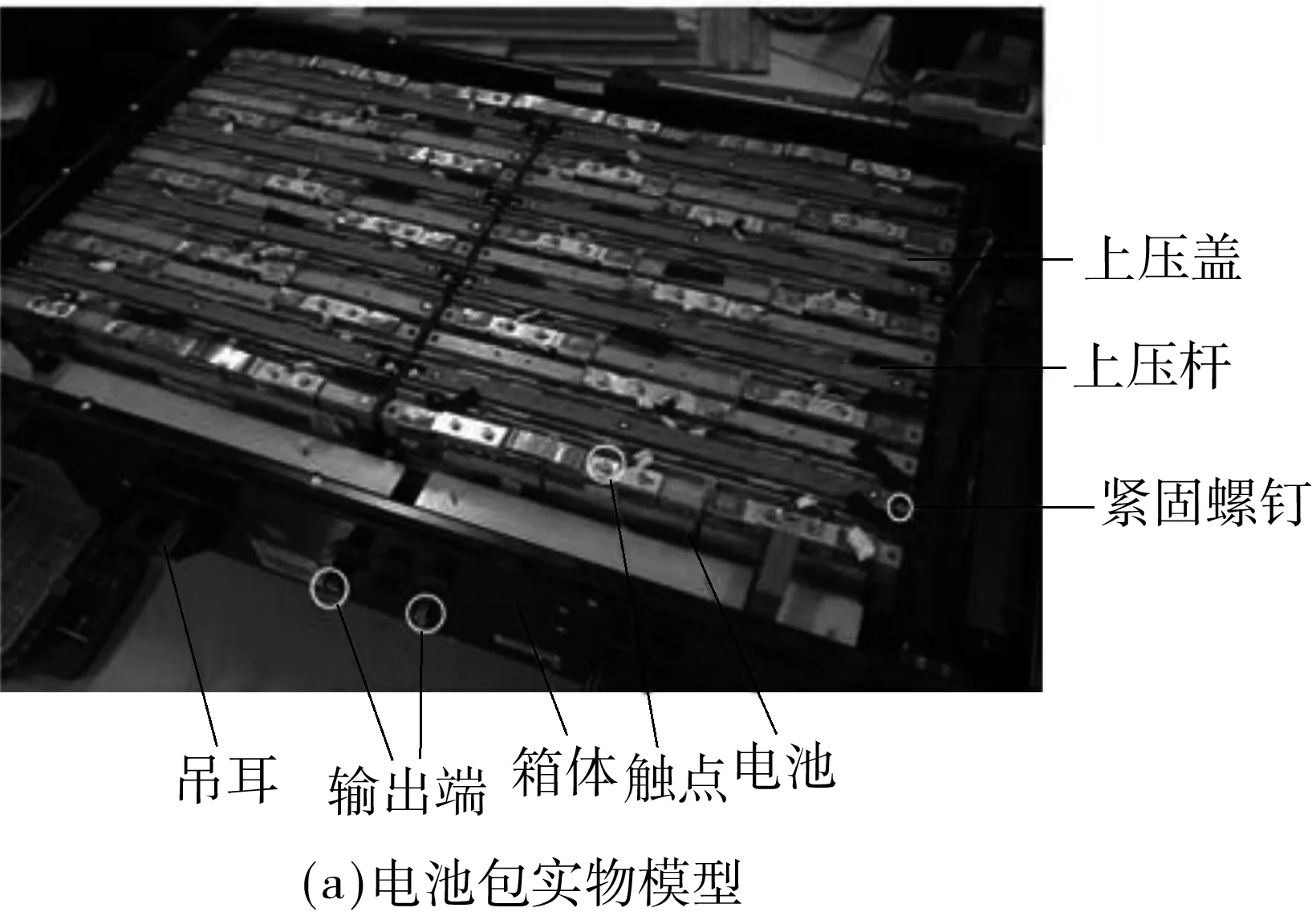

研究对象为某款微型电动车锂离子动力电池包,其包括电池包箱体、内架、上压盖、上压杆、前压杆、吊耳、塑料支架、电池单体、温度传感器、排气扇以及控制电源等,如图2(a)所示.电池包内架通过点焊与箱体连接,电池单体布置在内架内,垂向上通过上压杆、上压盖、内架以及螺钉固定,纵向上通过前压杆、内架以及螺钉固定,每12块电池单体并联组成一个电池模组,模组与模组之间串联,各关键部件连接关系如图2(b)所示.

电池包不仅结构复杂,而且内部还附设复杂的电安全系统,因此须对电池包进行相应的简化.具体简化方案为:①不考虑温度传感器和线路;②排气扇和控制电源等相关附属构件简化处理,通过质量单元平均分配到相应安装点上;③由于单体电池数量和单体与单体之间的接触面太多,综合考虑建模工作量、计算时间和精度,电池建模以模组为最小单元,即将12个单体电池组成的电池模组视为一个实体.简化后的电池包模型如图2(c)所示.

图2 电池包结构模型

1.2 动力电池包有限元模型

建立精细化电池包有限元模型的重点和难点是电池的模拟,目前已有研究大多是用刚体模型模拟电池,这不仅不能真实模拟碰撞过程中电池的变形损伤,还会加大电池的冲击速度,仿真模拟误差大.Sahraei等[9]通过一些基础力学实验发现具有多层性的锂离子电池表现出一种可压缩泡沫材料属性,即其应力-应变曲线初始阶段有一个平台期,而且并没有明显的屈服应力,如图3所示.Sahraei等[9]还建立了具有可压缩泡沫材料属性的18650型锂离子单体电池有限元模型,并利用该模型成功模拟了多种载荷下单体电池变形情况,与实验结果非常吻合.

图3 单体电池应力-应变曲线[9]

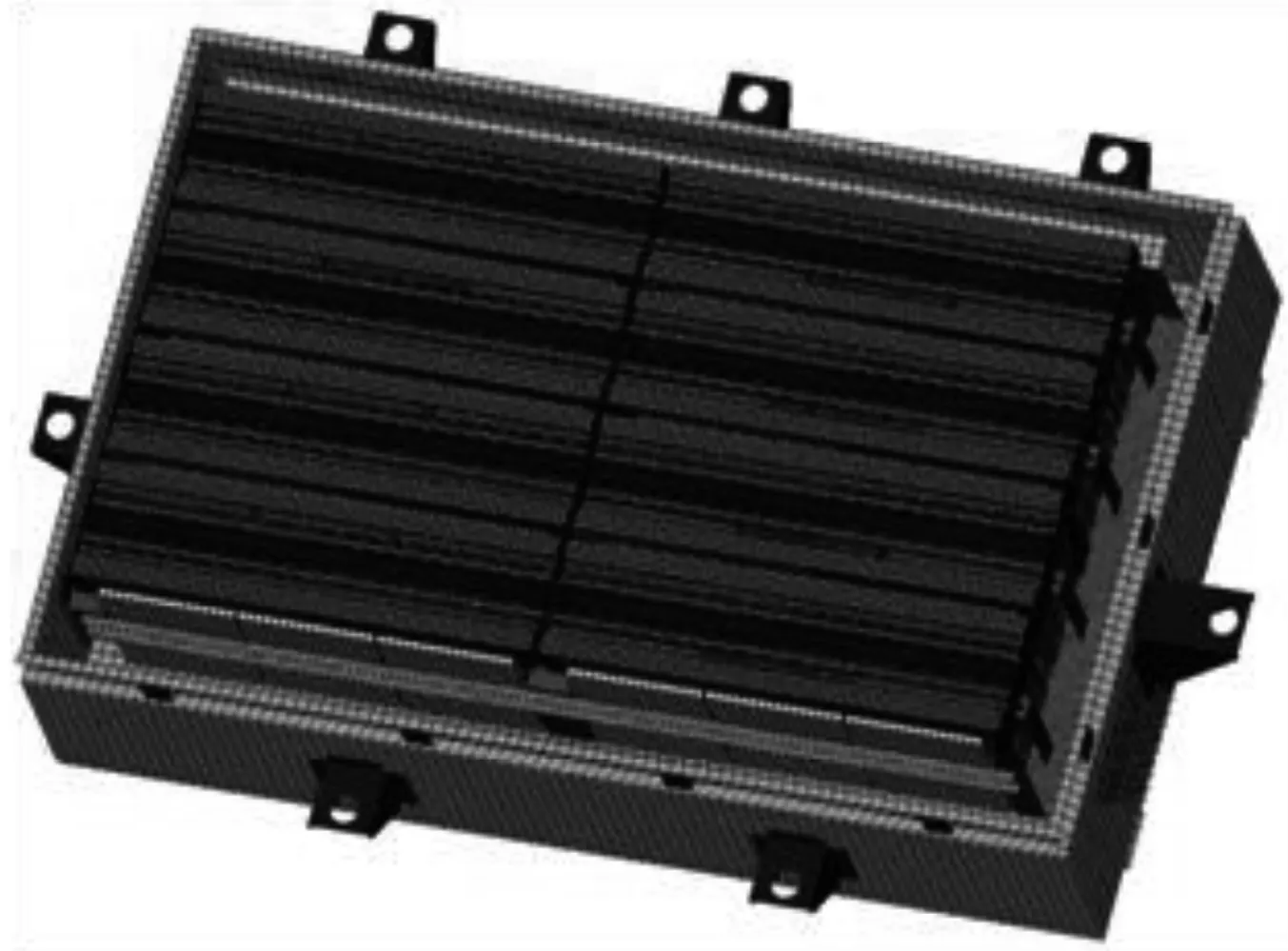

动力电池包各部件单元模拟类型及相应材料参数如表1所示.其中上压盖和螺钉由于结构复杂而采用四面体单元模拟.电池模组采用六面体单元模拟,其他部件采用壳单元模拟.电池模组采用可压缩性泡沫材料模拟,其材料参数从参考文献中获得[10].采用RBE2刚性连接模拟电池包箱盖与箱体之间的螺栓,内架与电池包箱底的点焊连接用CWELD单元模拟.电池包整体有限元模型如图4所示,共包括349 164个单元,其中实体单元117 113个,节点266 441个,最小单元尺寸1 mm,最小雅克比0.5,满足计算要求.

图4 电池包有限元模型

表1 各部件单元模拟类型及材料参数

1.3 模型有效性验证

利用模态试验对电池包有限元模型进行验证,以保证模型准确性和后续碰撞仿真分析的可信度.

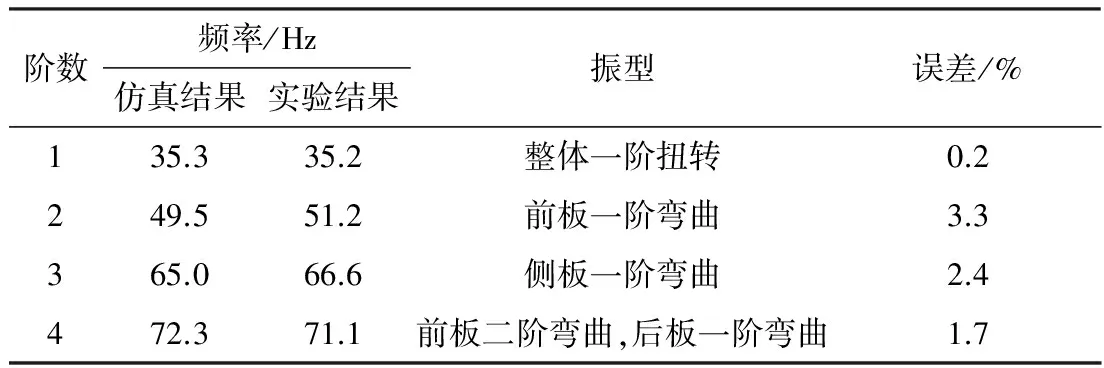

动力电池包是一个复杂的装配体,而其中螺栓预紧力以及部件的重力使得组合结构在装配完成后存在预应力场,预应力场会影响整个装配体的固有频率[10].因此,动力电池包的模态分析需采用接触模态有限元分析方法.接触状态由预紧力、接触刚度和摩擦系数共同决定[11- 12].动力电池包中螺栓预紧力通过实验测得的预紧力矩5 N·m换算而得.电池及塑料支架与箱体之间通过螺栓和压杆连接,存在许多接触面,综合考虑计算量和精度,主要考虑电池与箱体之间的接触面.表面接触中主要考虑接触面的切向行为和法向行为,分别用切向摩擦系数f和法向接触刚度n表征,取f=0.1,n=0.022 4.模态仿真结果如表2所示.

采用力锤法对电池包装配体进行模态试验,从表2中可以看出,仿真与实验结果吻合度较高,前4阶频率误差均在4%以内,且振型基本一致,在一定程度上验证了该电池包有限元模型的有效性.

表2 电池包模态仿真与试验对比

Table 2 Comparison of simulation results and experiment results of battery pack’s model

阶数频率/Hz仿真结果实验结果振型误差/%135.335.2整体一阶扭转0.2249.551.2前板一阶弯曲3.3365.066.6侧板一阶弯曲2.4472.371.1前板二阶弯曲,后板一阶弯曲1.7

2 电池包侧面刚柱碰撞仿真与分析

2.1 碰撞方案的选取

国内外电动汽车碰撞安全相关法规和标准主要是美国的FMVSS 305、中国的GB/T 18384.1—2001和GB/T 19751—2005以及欧洲的ECE R100等,但GB/T 18384.1—2001、GB/T 19751—2005以及ECE R100主要是对电动车辆结构和功能方面要求,对碰撞试验方面没有详细规定和要求,FMVSS 305对碰撞试验做出了相关规定,但只针对电动客车,并不适用乘用车.所以目前关于电动汽车碰撞试验和仿真分析主要参考传统汽车碰撞试验标准.

该微型电动车动力电池包安装在车中间地板下方,侧面碰撞更能直接反映电池包的碰撞性能.侧面碰撞主要有侧面移动壁障碰撞和侧面刚性柱碰撞两种试验工况,与前者相比,侧面刚性柱碰撞试验工况更为恶劣,碰撞中刚性柱不具备吸能效果,撞击受力面积小,车辆侧面可用来变形吸能的空间也较小,侵入量更大,对电池包的威胁也更大,因此侧面刚性柱碰撞方案更加适合该微型电动车电池包碰撞性能分析.

为使碰撞结果更好地体现出电池包碰撞安全性能,在参照欧洲NCAP传统汽车侧面刚性柱碰撞试验标准的基础上,结合电池包在微型车中布置位置、形式,对侧面刚性柱碰撞方案进行了调整,调整后碰撞方案为:刚性柱直径为254 mm,刚性柱顶到碰撞车辆顶部垂直距离为100 mm,刚性柱底到碰撞车辆门底部垂直距离为102 mm.刚性柱与车辆碰撞速度为29 km/h,碰撞方向与车辆纵轴垂直.由于电动汽车副驾驶员侧门槛梁与电池包之间的间隙比驾驶员侧更小,且电池模组更靠近副驾驶员侧的电池包内壁,因此车辆撞击侧选择副驾驶侧,刚性柱轴线与碰撞方向组成的平面通过电池包靠近副驾驶员侧吊耳的中心位置.整个碰撞过程设为100 ms.侧面刚性柱碰撞有限元模型线框图如图5所示,模型共有709 841个单元,730 125个节点,其中三角形单元有12 953个,占单元总数的1.8%(<5%),符合要求.车身覆盖件选用8 mm壳单元画分,并用4点积分Belytschko-Tsay算法仿真计算,后轴和悬架采用梁单元模拟,车身焊点采用Beam单元模拟.

图5 电动车整车有限元模型线框图

2.2 碰撞仿真结果分析

图6(a)描述了整个碰撞构成中模型系统能量随时间的变化情况,碰撞结束时,系统总能量为19.5 kJ,沙漏能为0.357 kJ,、仅占总能量的1.83%,质量增加了3.27 kg、占总质量的0.56%.沙漏能和质量增加均远小于5%的标准,也在一定程度上验证了模型的有效性.

从整车碰撞结果中可以看出刚性柱的侵入量很大(见图6(b)),已挤压到电池包箱体,对电池包安全造成威胁.下面将从变形量和加速度两方面对电池包进行分析,探讨碰撞可能给乘员造成的机械伤害、电伤害和化学伤害等.

2.2.1 变形分析

碰撞结果中最直观的是各部件变形量,过大的变形量会对内部电池安全造成威胁,因此变形量是评价电池包碰撞安全性的重要标准.

(1)电池包整体变形分析

图6 整车碰撞结果

图7 电池包位移云图

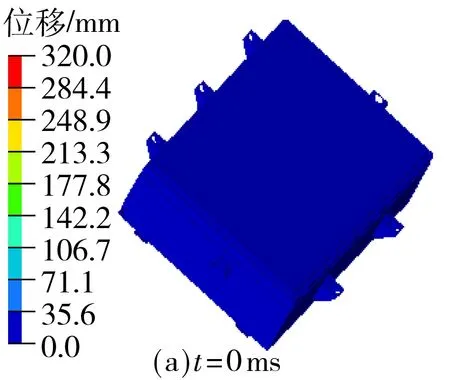

从图7碰撞过程中电池包位移云图可以看出电池包在整个过程中的变形情况.在0~25 ms时,刚性柱撞击微型电动车副驾驶员侧,副驾驶员侧的车门和门槛梁变形起到缓冲作用,电池包基本没有变形;在30 ms时,车门和门槛梁已经发生了较大的变形,侵入到电池包左侧吊耳处,使电池包受到挤压开始发生变形;在30~50 ms阶段,随着碰撞力的传递,电池包左侧吊耳处的变形逐渐扩大直至电池包左侧整个包壁;在50 ms后,电池包变形趋于平稳,无扩大趋势.电池包在整个碰撞过程中只有20 ms左右的变形时间.

碰撞中电池包左侧吊耳侵入量最大值已达到34.7 mm(见图8).由于撞击侧电池包壁非常靠近电池包内部的电池组,34.7 mm的侵入量已经对电池组造成比较严重的挤压,对电池包内部安全性构成严重威胁.从电池包整体变形分析可推知,电池包吊耳到门槛梁的间距较小,导致电池包过早受到挤压变形,可以将电池包在整车Y方向的尺寸缩短,增大电池包吊耳到门槛梁的间距,以便更好地保护电池包.

图8 左侧吊耳侵入量

(2)电池包内部结构变形分析

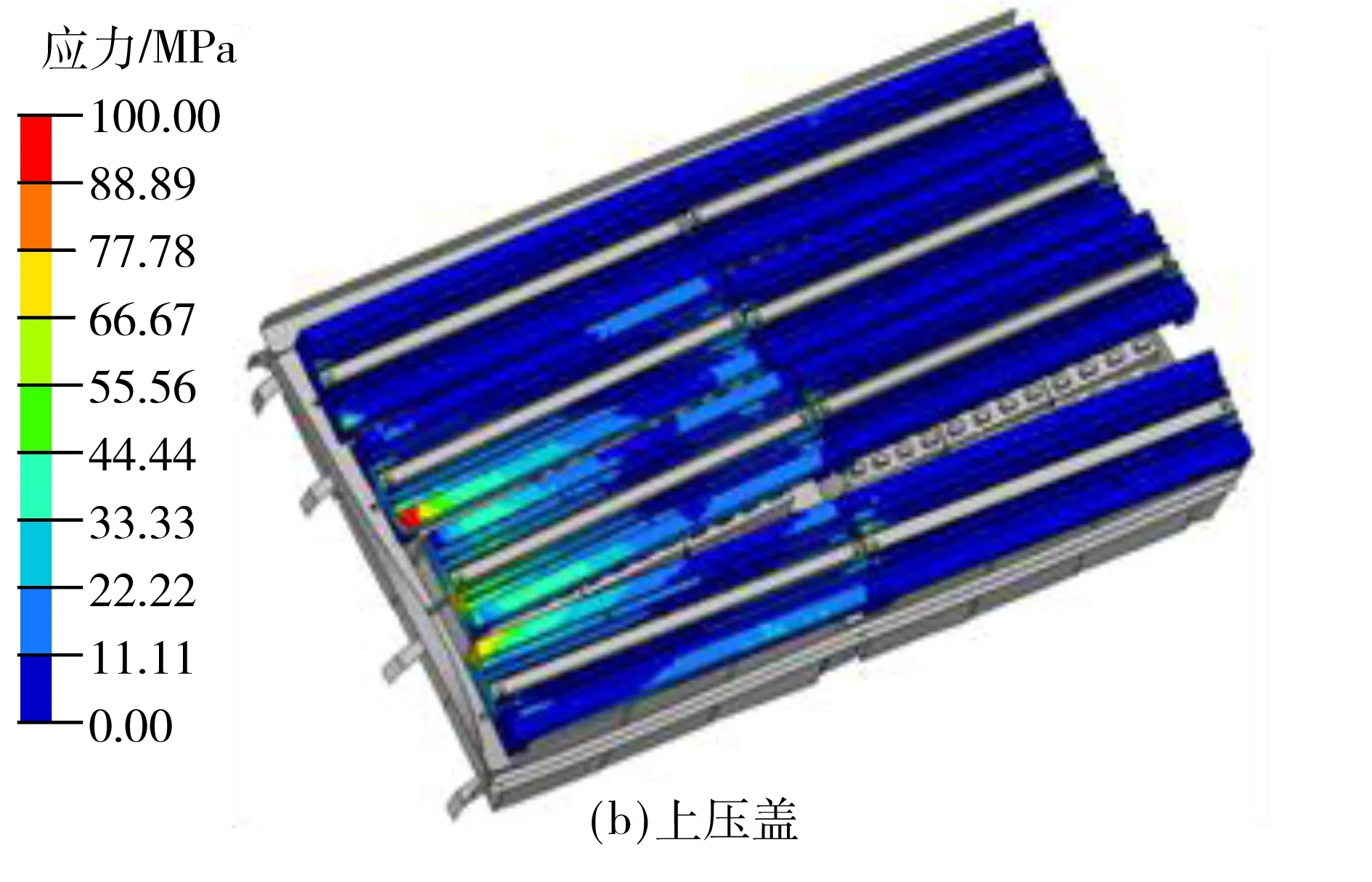

从图9(a)电池包内架和螺钉应力云图中可知,电池包内架左侧架由于受到电池包吊耳向内撞击而发生了严重的弯曲变形;右侧架由于设计的相对较为薄弱,虽然远离撞击位置,但在受到电池组的大惯性冲击时也发生了严重的弯曲变形;电池包内架中间部位发生了向右倾斜,并无明显弯曲变形趋势,电池包内架其他部位无明显变形趋势.连接上压杆、上压盖和内架的紧固螺栓在碰撞过程中也发生了弯曲变形,其中图9(a)中黑色圆圈内螺栓变形尤为严重,不考虑螺钉失效.螺钉发生弯曲变形是由于上压盖在碰撞过程中沿碰撞方向发生了较大的平动位移造成的,靠近碰撞位置的上压盖受到了电池包吊耳和内壁的挤压而发生平动位移,迫使螺钉发生弯曲变形.这一点从图9(b)中也可以看出,图中显示上压盖只有撞击位置处受到应力,其他位置并无明显应力发生,只是上压盖的位置发生了较为明显的变化,即平动位移.

图9 电池包内部各部件应力图

碰撞中电池模组的安全对电动汽车整车碰撞安全性至关重要,中国汽车行业推荐标准 QC/T 743—2006《电动汽车用锂离子蓄电池》中对电池挤压试验做出相关规定,即利用挤压板对蓄电池模块施压,挤压方向垂直于蓄电池单体排列方向,挤压至蓄电池模块原始尺寸的 85%,保持5 min 后再挤压至蓄电池模块原始尺寸的 50%,要求蓄电池不爆炸、不起火.但该标准只是要求电池不爆炸和不起火,并未对是否发生短路和电解液泄露做相关规定,而当电池模组内部发生短路和电解液泄露时已对电池包安全性构成很大威胁.崔佳[13]在参照该标准基础上,将电池组的安全变形量设定为挤压方向原始尺寸的10%,即变形至原始尺寸的90%.文中研究的电池模组在挤压方向上原始尺寸为131 mm,其安全变形量为13.1 mm.

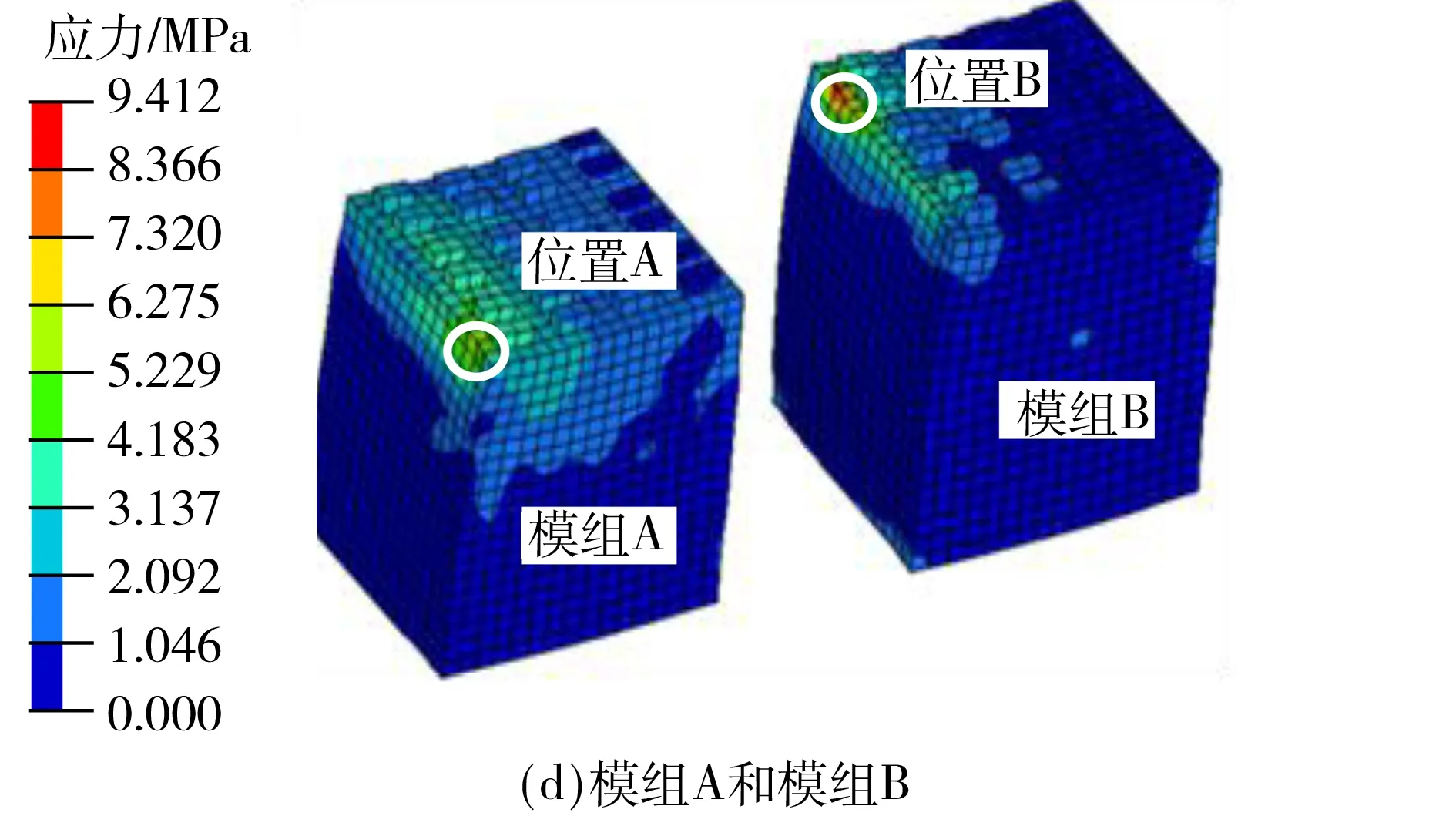

选取图9(d)中电池模组变形最大位置为电池模组安全变形量检验点,即图中位置A和位置B.位置A和位置B处电池模组变形量曲线图如图10所示.

由图10可见,在45 ms时电池模组位置A处变形量达到最大值12.58 mm,非常接近电池模组安全变形量阈值13.1 mm.除了电池模组在挤压方向发生变形外,模组B和模组C还发生了上下跳动,最大跳动量达到15 mm.

图10 电池模组变形量

电池包内架、上压杆、上压盖、前压杆以及紧固螺钉起到固定电池模组的作用,防止在受到振动和碰撞等冲击时电池组相对电池包发生过大的平动和上下跳动,引起安全隐患.从以上碰撞变形结果及相关分析中可以看出,电池包的设计仍有不足之处,主要体现在两个方面:①电池模组在碰撞时仍有较大的上下跳动量;②上压盖太靠近电池包内壁,导致内壁过早挤压上压盖,迫使上压盖带动螺栓从而挤压电池模组.

2.2.2 加速度分析

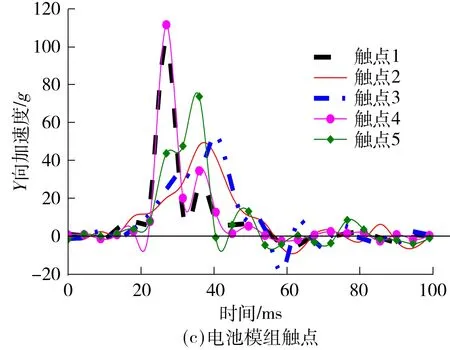

瞬态加速度是评价电池包碰撞性能的另一重要指标,过大的加速度可能会造成电池包内部的短路,甚至引起起火以及爆炸等.加速度值过大引起安全性问题主要是电气构件的电安全性问题和电池模组触点的可靠性问题.电池模组触点受到较大加速度冲击时可能会导致触点的松动、脱落等,进而引起短路,同样电池包内部控制电源等部件在受到高加速度冲击时也会造成内部线路以及元件的损坏等.侧面刚性柱碰撞中,电池包受到的加速度冲击主要来自碰撞方向(即Y方向).基于此,测得了电池包主要电气构件安装点和电池模组触点的Y向加速度曲线,如图11所示.

图11 电池包不同部位Y向加速度变化曲线

Fig.11Y-direction acceleration curves of battery pack’s diffe-rent positions

从图11中加速度变化曲线可以看出,电池包电气构件和电池模组触点加速度值均较大,最大值分别达到55g和110g.电池模组中加速度较大的触点分别为触点1、触点4和触点5,与图9(c)中电池模组应力云图一致,应力云图中应力较大位置也发生在触点1、触点4和触点5附近.相关实验表明电池模组仅能承受最大加速度35g和脉冲持续时间为51 ms的半正弦波冲击[7].与51 ms的脉冲持续时间相比,该电池模组的加速度脉冲持续时间较短,但其加速度峰值是其3倍左右,巨大的加速度峰值很可能直接造成电池模组触点的松动和脱落,进而引起短路、起火和爆炸等危险.

侧面刚性柱碰撞中,刚性柱与车门及门槛梁直接接触碰撞,并无缓冲吸能部件,且电池包中电池模组惯性大,使得附属电气构件及电池模组触点产生了较大加速度,造成安全隐患.为提高电池包碰撞安全性,建议在电动车门槛梁与电池包箱体之间添加缓冲吸能材料,例如泡沫铝等,可有效降低碰撞过程中电池包模组等的冲击加速度.

3 结语

(1)提出了一套电池包箱体及内部结构碰撞响应分析方法,为电池包设计开发、性能分析以及安全评价提供参考.

(2)建立了包括电池包内架、电池模组、电池触点、固定装置以及附属电气构件等的精细化电池包模型,并进行了有效性验证,为之后的电池包碰撞、振动分析以及优化设计提供了基础.

(3)在参考欧洲NCAP侧面刚性柱碰撞试验标准的基础上,结合电池包内部电池模组的布置形式以及电池包在整车上的安装位置,提出了一种适合分析电动汽车电池包碰撞性能的碰撞方法.

(4)从变形量和加速度两个角度,电池包整体和电池包内部两个层面对电池包碰撞结果进行分析,结果表明,电池包撞击侧吊耳发生了向内入侵,电池包内架、螺栓和电池模组均发生了不同程度的变形,电池模组触点及附属构件安装点处加速度峰值均过高,给电池包带来了安全隐患.

[1] 刘崇刚,谭玲生,史鹏飞.锂离子电池的安全特性分析 [J].电池工业,2008,13(2):78- 81. LIU Chong-gang,TAN Ling-sheng,SHI Peng-fei.Study on the safety performance of Li-ion batteries [J].Chinese Battery Industry,2008,13(2):78- 81.

[2] 王震坡,孙逢春.电动车辆动力电池系统及应用技术 [M].北京:机械工业出版社,2012.

[3] WANG Z P,SHI S J,WANG Y,et al.The simulation analysis on side collision safety of electric buses [J].Applied Mechanics & Materials,2011,121/122/123/124/125/126:1130- 1137.

[4] ISTIYANTO J,SUMARSONO D A,UTOMO M S,et al.Development of platform structure as protection to lithium batteries in electric vehicle during crash impact [C]∥2013 Joint International Conference on Rural Information & Communication Technology and Electric-Vehicle Tech-nology(rICT & ICeV-T).Bandung-Bali:IEEE,2013:1- 8.

[5] 马也.电动汽车电池箱组件耐撞性研究 [D].锦州:辽宁工业大学,2009.

[6] 王震坡,李海涛.电动客车动力电池组分断防护仿真分析 [J].北京理工大学学报,2015,35(9):898- 901. WANG Zhen-po,LI Hai-tao.Simulation analysis on breaking protection of power battery pack for electric bus [J].Transactions of Beijing Institute of Technology,2015,35(9):898- 901.

[7] SIBZ W,BREITFUβC,TOMASCH E,et al.Integration of a crashworthy battery in a fully electric city bus [J].International Journal of Crashworthiness,2012,17(1):105- 118.

[8] SAHRAEI E,MEIER J,WIERZBICKI T.Characterizing and modeling mechanical properties and onset of short circuit for three types of lithium-ion pouch cells [J].Journal of Power Sources,2014,247:503- 516.

[9] SAHRAEI E,HILL R,WIERZBICKI T.Calibration and finite element simulation of pouch lithium-ion batteries for mechanical integrity [J].Journal of Power Sources,2012,201:307- 321.

[10] 谈卓君,廖日东,左正兴,等.接触条件下组合结构的动力学分析 [J].机械强度,2006,28(5):658- 663. TAN Zhuo-jun,LIAO Ri-dong,ZUO Zheng-xing,et al.Dynamic analysis of composite structure on contact condition [J].Journal of Mechanical Strength,2006,28(5):658- 663.

[11] 赵猛,张以都,马良文,等.装配结构模态仿真与实验对比研究 [J].振动与冲击,2005,24(1):28- 29. ZHAO Meng,ZHANG Yi-du,MA Liang-wen,et al.Research on modal analysis of assembly structures based on MSC/Nastran [J].Journal of Vibration and Shock,2005,24(1):28- 29.

[12] 傅志方.振动模态分析与参数辨识 [M].北京:机械工业出版社,1990.

[13] 崔佳.电动客车侧向被动安全仿真与结构优化研究 [D].北京:北京理工大学,2015.

Deformation and Response Analysis of Pack and Internal Structure of Electrical Vehicle Battery in Collision

LANFeng-chongLIUJinCHENJi-qingHUANGPei-xin

(School of Mechanical and Automotive Engineering∥Guangdong Provincial Key Laboratory of Automotive Engineering,South China University of Technology, Guangzhou 510640, Guangdong, China)

There are few researches on the collision safety of battery pack, and most of the researches emphasize on the battery box and its installation location instead of the internal security of the battery pack. In order to solve this problem, a refined model of battery pack, which takes into consideration the cell, the cell contact, the fixed structure and the inner shelf, was proposed, with an actual battery pack being used as the example. Then, by analyzing the collision results of battery pack and its internal structure in the aspects of deformation and acceleration, the deformation and response law of the battery box and the internal structure during the collision were investigated. The results indicate that the lifting lug near the impact position, the internal shelf, the bolt and the battery modules all deform in different degrees; and that, after the collision, the acceleration magnitudes are excessive at the cell contact and the installation point of attached components.

electrical vehicle; battery pack; refined model; collision; deformation; response law

2016- 07- 09

广东省科技计划项目(2014B010106002,2014B010125001,2015B010137002,2016A050503021) Foundation items: Supported by the Science and Technology Planning Project of Guangdong Province(2014B010106002,2014B010125001,2015B010137002,2016A050503021)

兰凤崇( 1959-),男,教授,博士生导师,主要从事车身结构及安全研究.E-mail:fclan@scut.edu.cn

† 通信作者: 陈吉清( 1966-),女,教授,博士生导师,主要从事车身结构及安全研究.E-mail:chjq@scut.edu.cn

1000- 565X(2017)02- 0001- 08

U 469.72

10.3969/j.issn.1000-565X.2017.02.001