X射线周向检测瞄准定位系统研制

2017-06-05潘贞贞余郅黄志新

潘贞贞*,余郅,黄志新

X射线周向检测瞄准定位系统研制

潘贞贞*,余郅,黄志新

(中国航发成都发动机(集团)有限公司 成都市 610503)

采用周向X射线机对电子束焊环形焊缝进行检测时,要求X射线中心束与焊缝熔合线的夹角不能大于±2°。在这个过程中,凭借裸眼观测以及普通的测量很难保证射线机的管头准确位于环形工件中轴线上并最终处于检测需要的最佳位置。因此研制了一种瞄准定位系统,以解决X射线中心束和电子束焊焊缝熔合线的夹角控制问题。结果表明,该瞄准定位系统不仅能够满足环形工件对焦中心的要求,且对检测角度的精确控制可达0.86°,具有很大的应用价值。

X射线周向检测;电子束焊;瞄准定位系统

引言

目前用于焊缝检测的X射线机主要有定向X射线机和周向X射线机两种,在对环形工件焊缝检测过程中,采用周向X射线机可以一次完成整条环形焊缝的检测,检测效率以及检测效果都远远高于采用定向X射线机检测,因此,采用周向X射线机检测环形工件焊缝是目前应用最多的方法。采用该方法时,需要把射线机放置于环形工件的中轴线上,射线机严格沿中轴线移动使射线机焦点位于检测的最佳位置。特别是对电子束焊焊缝进行X射线检测时,要求X射线中心束与焊缝熔合线的夹角不能大于±2°[1]。

在这个过程中,凭借裸眼观测以及普通的测量很难保证射线机的管头准确位于环形工件中轴线上并最终处于检测需要的最佳位置。由于上述情况的出现,导致射线机焦点到焊缝上各点的距离不一致,最终检验得到的底片黑度也就不一致。甚至由于射线机焦点偏离检测最佳位置,导致一些危害性缺陷无法检出,存在安全事故隐患。因此对环形工件电子束焊环形焊缝进行X射线检测时的瞄准定位系统进行了开发,以解决X射线中心束和电子束焊焊缝熔合线的夹角控制问题。

1 机械系统的设计及开发

1.1 工件放置台

工件放置台结构可设计为“十”字型或梅花型,为了减少工件放置台的用材量,降低工件放置台的重量,优先考虑设计为“十”字型结构。为了使工件放置台的中心突出明显,“十”字型工件放置台设计有中心标记和用于调整工件中心轴线与工件放置台中心重合的工件安装调整标记,如图1所示,图1(a)为设计图,(b)和(c)为实物图。如果将工件放置台结构设计为梅花型结构,最好每个花瓣在径向方向上都设计有带刻度标尺,用于调整位置,使得工件中心轴线与工件放置台中心重合。

图1 中心标记为“十”型的工件放置台

另外由于进行射线检测的铅房内,地面常出现凹凸不平的情况,为了保证工件放置台台面的水平度,在工件放置台上设计有调整放置台平面水平度的微调机构(如图2所示),配以水平仪调整放置台平面的水平度,以保证安装在工件放置台上的环形工件的轴线垂直于地面。

图2 工件放置台台面水平度的微调机构

1.2 X射线发射对准装置

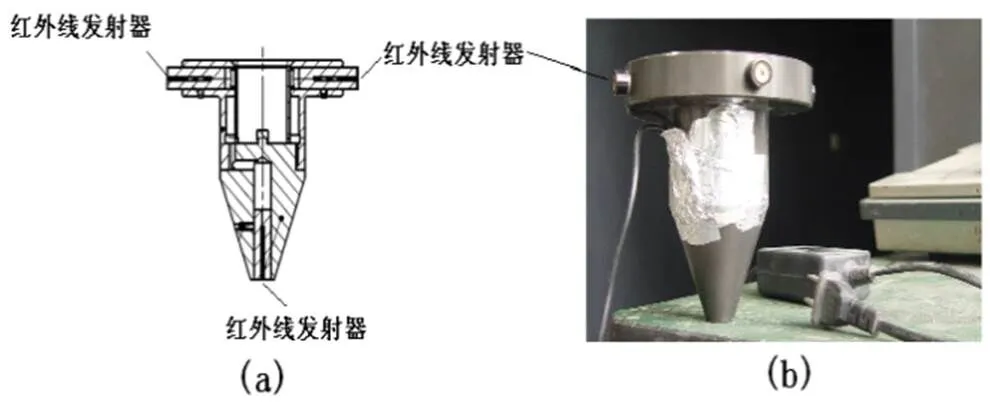

X射线发射对准装置由X射线管和位于X射线管下方的红外线对准器构成,使用时要求X射线发射窗口与红外线发射器固定安装在一起。所述红外线对准器设计有不少于4个的红外线发射器:其中不少于3个位于红外线发射器本体同一水平面不同的半径方向,用于对准工件周向焊缝;1个位于垂直于水平面的红外线发射器本体中轴线上,用于对准位于其正下方的工件放置台中心。

红外线对准器优先考虑设计5个红外线发射器,其中4个位于红外线发射器本体同一水平面相互垂直两直径的4个半径方向上,即位于垂直于红外线发射器中轴线同一平面相互垂直的两直径4个半径方向上,1个位于红外线对准器本体中轴线上,即位于垂直于水平面的红外线对准器的中轴线上,如图3所示,图3(a)为设计图,图3(b)为实物图:

图3 X射线发射对准装置

红外线对准器采用螺纹方式固定在X射线管上,当红外线对准器螺旋旋进至无法再旋进时,此时X射线发射窗口与对准工件周向焊缝的红外线发射器的4个红外线发射窗口处于同一水平线上[2],保证红外线对准装置在周向的精确性。同时,由位于垂直于水平面的红外线发射器本体中轴线上,另外一个红外线发射器,用于对准其正下方的工件放置台中心,如图4所示:

图4 X射线发射对准装置

1.3 装置架

装置架的构成包括,固定在底座架上的门型架、通过导轨副安装于门型架上的升降机架、驱动升降机架上下移动的电机传动机构、安装在升降机架上的承挂横梁和上端安装在承挂横梁上的下伸杆架,底座架上设计有使装置架可在地面上移动的机构[3],如图5所示:

理1—工件放置台;2—红外线对准器;3—下伸杆架;4—升降机架;5—门架;6—X射线管;7—传动电机;8—带锁定装置的滑轮

此外,该装置架还设计有驱动机架升降的手柄机构,通过手动对红外线对准器中用于对准工件周向焊缝的红外线发射器的位置进行调整,以确保从X射线管下部的X射线发射窗口发出的X射线,其聚焦点位于工件周向焊缝上。为了便于进行调整,在装置架的门型架上和升降机架上设计有上下位移标记,如图6所示:

图6 装置加实物图

下伸杆架要有足够的长度,使安装于其下端的红外线对准器中位于中水平面内的红外线发射器到达待检测焊缝位置。下伸杆架可设计成“L”型结构下伸杆架,可调整安装位置地安装在承挂横梁上。底座架上设计有使装置架可在地面上移动的机构,是为了保证除工件放置台外的整个系统在水平面上任意移动,方便调整射线管位置刚好处于工件中轴线上。使装置架可在地面上移动的机构,具体可采用滑轮机构,将4个滚轮机构安装在底座架上。为了使射线管位置调整到位后保持不变,装置架设计有与移动机构配合使用锁紧定位机构。如图7所示:

图7 装置架上带锁定装置的滑轮

工艺试验

为了验证开发的机械系统的精准度,选取RR航空发动机机匣KH26960进行X射线周向曝光,如图8所示:

图8(a)是零件机匣KH26960电子束焊焊缝C进行X射线检测时采用X射线发射对准装置进行X射线管焦点最佳位置的定位;图8(b)是该零件的整体透照布置图,零件放置台上放有测量放置台水平度的水平仪;图8(c)是装置架上记录X射线管焦点最佳检测位置的标尺。

进行X射线检测时,首先将机匣KH26960放置台上,调整位于工件放置台底面的微调装置,配合水平仪调整放置台平面的水平度,确保台面完全水平。然后调整工件在台面上的位置,使工件底面与四条钢尺接触点处刻度值完全相同,这时刚好可以保证放置台圆心位于工件中轴线上。然后将红外线对准器通过螺纹固定在X射线管上,接通电源。利用带刻度射线机升降导轨底座的四个移动滑轮调整X射线管头支撑架的位置,使垂直于水平面的红外线发射器发射的红色光点与工件放置台上圆心处“十”字标识刚好重合,这时射线机就刚好处于工件中轴线上。

控制安装在装置架上的电机传动机构以及手柄机构,使安装在下伸杆架下部的X射线发射对准装置,沿环形工件中轴线往下移动。当处于同一水平面上的红外线发射器发出的四个红色光点全部落在环形工件焊缝C上时,记录装置架上的刻度值为629mm。由于焊缝C所开坡口方向与机匣径向方向的夹角为10°,焊缝的直径为465mm,如图9所示,那么通过控制手柄调整X射线管下降,升降导轨下降值为465/2*tan10°≈41mm,然后629mm-41mm=588mm,即得到射线管焦点所需的最佳位置,此时记录下该刻度值588mm,即可进行检测。如果焊缝所开坡口方向与机匣径向方向的夹角为0°,那么处于同一水平面上的红外线发射器发出的四个红色光点全部落在环形工件焊缝上时,该装置架上的刻度值即为射线管焦点所需的最佳位置。

图9 航空发动机机匣KH26960的剖面图

对于电子束焊缝的射线检测技术,由于焊接工艺特点及其缺陷特征,为了保证缺陷的检出率,国外相关标准规定,对电子束焊缝进行射线检测时首先进行黑线射线检测,确定透照角度,保证射线检测的可靠性。为确定射线检查时曝光的正确角度,将已经定位、夹紧或类似的组装好准备焊接的零件应进行X射线检查,以显示射线束是否和焊接熔合线平行,一般把它称作“黑线”X射线[4]。下图10即是KH26960零件的“黑线”X射线底片,从底片上可以看到一条连续的、尖锐的、清晰的黑线,满足“黑线”X射线技术的要求。说明机械系统精度很高,检测结果完全满足技术规范的要求,而且使用便捷,大大提高了工作效率。在该机械系统没有开发使用之前,只能用定向X射线机检测该机匣,以满足检测精度,使用该机械系统之后采用周向X射线机对整条环焊缝进行一次性曝光,大大降低了生产成本。

图10 航空发动机机匣KH26960电子束焊缝C的“黑线”X射线底片

2 结论

X射线周向检测瞄准定位系统设计巧妙,经济实用。研制的环形工件定位装置,快速确定不同直径环形工件的中心,保证了检测底片上焊缝影像黑度均匀性;五点定位红外线对准器,精确控制X射线中心束和电子束焊焊缝熔合线的夹角,解决了周向透照定位不准的问题,满足了电子束焊缝X射线检测要求。可大幅度提高环形零件电子束焊缝检测效率,具有很大的应用价值。

[1] ASTM E1742 Standard Practice for Radiographic Examination[S]. 2012.11.1(12): 13, A2.3.

[2] 段占峰, 熊瑛. 电子束焊环焊缝周向曝光技术的应用[J]. 无损探伤, 2009, 33(1):16-18.

[3] 朱绍华. 环形件非环焊缝周向分区射线检测的应用[J]. 无损检测, 2015, 37(6):37-39.

[4] P3TF5 Specification Radiographic Inspection[S]. 2015. 7. 20(S16): 12, 4. 1. 2.

The Development of Collimation System When the Complete Circumference to Be Radiographed by X-Ray

PAN Zhenzhen*, YU Zhi, HUANG Zhixin

(AVIC Chengdu Engine(Group)Co., Ltd. Chengdu 610503)

When the complete circumference to be radiographed with a single X-ray exposure,especially X-ray inspection of electron beam weld joint,the angle of the radiation beam and the fusion line of the weld shall not exceed ±2°. In this case, it is too difficult to ensure the X-ray machine cube is placed on the axis of the object and on the best point ultimately before inspection. Therefore,we developed a collimation system to control the angle of the radiation beam and the fusion line of the weld. The results show that this mechanical system not only can meet the X-ray machine cube placed on the axis of the object but can control the angle of the radiation beam and the fusion line of the weld to 0.86°minimum. So this collimation system has strong application value during X-ray inspection.

X-ray circular inspection; electron beam weld; a collimation system

10.19551/j.cnki.issn1672-9129.2017.01.08

中国分类号:TB472

A

1672-9129(2017)01-0028-04

2016-12-21;

2017-02-01

潘贞贞(1985-),女,河南省驻马店,NDT工程师、硕士研究生,射线检测;余郅(1980-),男,四川省巴中市,NDT工程师、本科,射线检测;黄志新(1985-),男,江西省丰城市,NDT工程师、本科,射线检测。E-mail:554791789@qq.com