660 MW超超临界机组引增风机合一改造后快速减负荷试验分析

2017-06-01薛青鸿

薛青鸿

(江苏国华陈家港发电有限公司, 江苏盐城 224631)

660 MW超超临界机组引增风机合一改造后快速减负荷试验分析

薛青鸿

(江苏国华陈家港发电有限公司, 江苏盐城 224631)

介绍了某电厂660 MW超超临界机组引增合一改造后快速减负荷(RB)试验的技术方案、主要过程及参数变化,对试验结果进行了分析。结果表明:该机组改造后RB自动控制调节性能良好,能够满足事故工况下机组负荷快速降低至实际所能达到的出力。

超超临界机组; 引增风机; RB试验; 炉膛负压

某电厂660 MW超超临界2号机组于2011年12月31日5:28:00通过168 h试运正式投产,锅炉风机按常规配置,即A/B侧串带1台增压风机方式。2016年4月5日,2号机组停机进行超低排放改造,技术路线为:脱硝SCR反应区增加一层催化剂、电除尘器前烟道内加装低温省煤器、电除尘器高频电源改造、吸收塔脱硫除尘提效改造,并同步实施拆除原2台静叶可调轴流引风机和1台动叶可调轴流增压风机及其进出口烟道。为了满足机组烟气系统环保排放提效改造要求,解决烟气系统新增设备阻力的需要以及降低厂用电,特进行引增合一改造(引增合一后的风机命名为引增风机,下同)。在原引风机安装位置安装2台双级动叶可调轴流引增风机,并在原水平烟道与脱硫吸收塔进口烟道间加装高空联络烟道;同时为了检修需要,在引增风机出口挡板后加装一检修隔离挡板,正常运行时开启并断电。2016年6月11日,改造完成,机组启动一次成功。为了检验主要辅机发生故障跳闸后锅炉出力低于给定功率时,自动控制系统将机组负荷快速降低至实际所能达到的相应出力的能力,分别于2016年6月14日和15日进行了引增风机、一次风机、给水泵RB试验。笔者就引增合一改造后RB 试验中的主要过程及参数变化趋势做了深入分析,针对各试验中的关键要素,提出了合理的操作控制要点,为机组生产期安全运行提供宝贵经验。

1 技术方案

机组的主要辅机工作正常与否对机组最大负荷能力起到限制作用,因此,需要进行RB试验以其检验带负荷能力[1]。试验分三类,即燃料跳闸类(包括1台磨煤机RB和2台磨煤机RB)、风机跳闸类(包括送、引增风机RB 和一次风机RB)、给水泵跳闸类(包括汽泵RB 发生时电泵启动和不启动两种工况)。本次引增合一改造后,主要进行了引增风机、一次风机、给水泵RB试验,磨煤机、风机、给水泵主要配置参数见表1、表2、表3。

表1 磨煤机主要配置参数(高负荷运行时,五运一备) t/h

表2 风机主要配置参数(2台50%BMCR配置)

表3 给水泵主要配置参数(2×50%BMCR配置)

1.1 试验依据

RB控制作为CCS(协调控制系统)的一个重要组成部分,其功能的实现是建立在稳定的机组CCS和其他相关控制系统如SCS(辅机顺控系统)、DAS(数据采集系统)、MCS(模拟量控制系统)、FSSS(炉膛安全监控系统)、DEH(数字电液调节系统)、BMS(燃烧器管理系统)、ETS(汽轮机紧急跳闸系统)等的基础上,当机组主要辅机因故障跳闸时能够及时有效地降负荷处理,确保机组安全不停机。其控制策略主要由BMS、MCS两部分控制系统共同实现。其中,BMS的主要任务是控制燃料量,保持能量平衡,使锅炉燃烧能够维持在目标负荷段;MCS的RB控制回路主要包括CCS方式切至TF(汽轮机跟随)、机组最大出力计算、RB优先控制、降负荷速率设定、主汽压力控制方式切换、减温水调门关闭延迟控制等。DEH负责对机前压力进行调节。SCS功能在发生RB时引增、送风机同侧联跳以快速平衡锅炉风烟系统,避免由于炉膛压力变化大而导致MFT(主燃料跳闸)动作。因此,当主要辅机故障发生RB时,都包含了FSSS、DEH、CCS和SCS四个系统[2]。

CCS是机组控制的中心,是RB功能实现的关键。RB投入时机组应当处于CCS方式(至少锅炉主控、水燃比主控均自动),以便机组能够很好地协调汽轮机和锅炉之间的关系,确保平稳动作。炉侧:CCS发出切除制粉系统指令至FSSS,同时燃料主控自动调整至目标负荷对应指令,使锅炉平稳燃烧;机侧:CCS切至TF方式,汽机完成调压功能,同时保证其子系统仍处于自动控制方式,维持各个参数在允许范围内波动。因此, RB动作调节期间,必须保证燃料主控、给水主控、DEH始终在自动控制调节状态。

1.2 试验条件

(1) 机组各主要辅机运行正常,备用辅机随时可投入运行。

(2) 机组在负荷594~660 MW间运行,5套制粉系统运行,控制系统处于协调控制CCS状态。

(3) 风、煤、水控制子系统均正常投入自动,调节品质良好。

(4) 除氧器水位、凝汽器水位、过热汽温、再热汽温等控制系统均正常投入自动,调节品质良好。

(5) CCS主控系统功能均正常投入自动,逻辑切换正常,系统调节品质良好。

(6) RB控制回路功能设计正确合理;DEH功能可用;FSSS保护投入;同侧引增风机与送风机联锁互跳逻辑已投入。

1.3 前期工作

(1) 自动调节系统细调。主要包括:一次风压控制、送风控制、炉膛负压控制、分离器出口温度控制、主汽温度控制、机调压(初压)控制。

(2) 对调节回路逻辑进行修改。主要包括:增加一次风机、给水泵RB工况对引增风机动叶的前馈,即RB动作时,动叶自动调节基础上叠加超驰关小15%保持60 s后释放超驰指令,适当关小引增风机动叶,防止炉膛压力短时间内下降过多;取消RB动作时投入大油枪的逻辑。

(3) 最大出力试验。根据机组启动情况,做单侧引增、一次风机和给水泵最大出力试验,确定主要辅机能带多少负荷以及不同RB工况时主要辅机调节系统的超驰动作参数、RB发生后机组主要控制参数量等。

1.4 技术交底

(1) 当多台辅机跳闸时,以锅炉出力下降最大的RB工况为机组RB实施工况。

(2) 当RB发生时,机组从AGC或CCS控制方式切换到TF方式运行,锅炉主控切至手动,DEH切为初压方式进行机调压控制。

(3) 机前压力定值回路根据不同RB工况,确定主汽压力控制的目标值和压力下降速率(压力定值基本参照目标负荷对应的滑压值,其中汽泵RB压力目标值略低于滑压值,其它RB压力目标值略高于滑压值)。

(4) RB发生时压力定值首先应跟踪实际压力,然后压力定值再按要求变化,以防止RB发生时实际压力偏高于设定值导致调门反而打开,可能引起汽温下降过多。

(5) 当RB发生时,锅炉主控指令(BID)以不同RB工况降至机组最大限制负荷所对应的目标值,BID下降速率及目标值都是预先设定的。

(6) 由于机组锅炉通常存在较大的热惯性,按常规设计自动控制减煤,锅炉热负荷短时间内下降不足,同时由于煤量下降较多使磨煤机偏离最佳工作区,因此,可将原有自动调节改为动静结合控制,动态时快速跳磨,静态后转为自动控制,稳定煤量至目标负荷所对应的燃料量。跳磨可按照A→F→B的顺序进行,间隔时间通常为10 s,直至保留3台磨煤机运行,其中一次风机RB时考虑到风压瞬间下降过快,可适当缩短跳磨间隔(设置为5 s)。

(7) 整个RB过程中分离器出口温度、炉膛负压、风压、给水等子系统维持自动调节状态,以控制机组主要参数在一定范围内波动,RB发生时该调节系统参数偏差大切手动条件被屏蔽。

(8) 如果仅仅根据动态偏差控制,由于受调节器速度的限制,执行机构来不及动作,直接引发运行工况的恶化乃至机组跳闸,所以送风机、引增风机、一次风机需采用必要的超驰控制和前馈控制。

(9) RB发生时,所有减温水调门先超弛关闭30 s,再释放为正常调节。

(10) 加强对给水、汽温监视,重点监视分离器出口温度,防止水冷壁、过、再热器管壁金属超温,并且应避免汽温大幅度下降、储水罐满水等异常;如出现严重超温,应中断试验或停炉以保证机组安全。

(11) 一次风机停止时,注意检查停止磨煤机相应的一次风门是否关闭;注意检查一次风母管压力,若风压过低,则应及时停炉。

1.5 试验工况

试验前工况:A、C、D、E、F制粉系统运行,负荷600 MW,风煤水投自动,电泵不做备用,机组CCS方式,RB按钮已投入,试验条件已具备。风机、给水泵最大出力试验分别见表4、表5;根据单台辅机最大出力以及辅机故障后对机组的影响程度,确定RB试验降负荷目标及速率设定值[3],见表6。

表4 风机最大出力试验数据

表5 给水泵最大出力试验数据

表6 RB试验降负荷目标及速率设定

2 试验结果及分析

2.1 引增风机RB试验

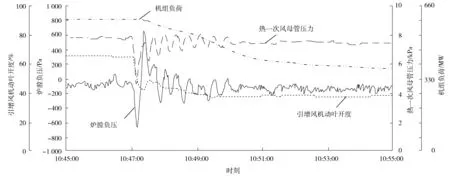

2016年6月14日,进行了引增风机RB试验,其中试验时主要参数变化趋势见图1,其动作过程及结果如下:

(1) 运行人员手动停止A引增风机,联关出、入口挡板,同时A送风机联跳并联关其出口挡板,RB动作。机组控制转为TF 方式;A、F磨跳闸并联关出口门。

(2) B引增风机动叶由之前68%经7 s开至83%,风机电流由之前370 A升至 490 A;B送风机动叶由之前46%经5 s开至55%,风机电流由之前74 A升至85 A;B侧引增、送风机自动调整,炉膛负压先升至最高657 Pa,经16 s后最低至-338 Pa,再经约60 s恢复至正常调节-50 Pa左右。

(3) 2台一次风机自动调整,热一次风母管压力由之前7.8 kPa经11 s上升至最高9.4 kPa后经120 s逐渐调整至正常;调整期间,汽温未出现大幅波动现象。

(4) 给水自动跟踪,锅炉主控指令由之前600 MW经13 s降至330 MW;随之机组负荷、主汽压力缓慢降低。

(5) RB动作后,控制系统按预设的逻辑程序能够将各参数调整至正常范围,未引起主要参数超限及保护动作,试验取得成功。

(6) A引增风机停止后,虽然联锁关闭了出、入口挡板及动叶,但运行人员发现就地A引增风机在快速倒转,经转速仪表测定倒转转速达520 r/min(额定转速747 r/min);经关闭A引增风机出口挡板后检修隔离挡板,风机经惰走停止。

图1 引增风机RB试验对主要参数变化趋势

引增风机RB引起同侧送风机联锁跳闸,对炉膛燃烧有一定的影响,但扰动并不大,通过运行侧风机动叶自动调节以及必要的超驰、前馈控制,使炉膛压力很快被调整到正常范围,其控制的实质是炉膛风量的平衡。RB发生时,炉膛温度逐渐下降,随着引风量的减少以及送风量的增大,炉内空气含量增大,使炉膛温度和炉膛压力达到新的平衡点。在切断燃料的最初时刻,温度降低和风量骤降是引起炉膛压力降低的最主要因素,而且因温度降低引起的炉膛压力降低比送风量增加引起炉膛压力增加的幅度更大些[4]。从试验结果看,燃烧控制系统调节特性较好,引增风机出力有较大的富裕量,动叶调节灵敏。但需要关注的是引增风机跳闸后,倒转现象严重,应及时关闭出口检修隔离挡板,建议加强对引增风机出口挡板检修维护。同时,引增风机出力大使得在事故情况下,可能会发生风机拒跳或跳闸后联锁不能正确动作导致负压急剧降低的现象。建议检修期间提高尾部烟道、电除尘外护板的强度和刚度。

2.2 一次风机RB试验

2016年6月15日,进行了一次风机RB试验,其中试验时主要参数变化趋势见图2,其动作过程及结果如下:

(1) 运行人员手动停止B一次风机,RB动作。控制方式及跳磨情况如同引增风机RB;其中磨煤机出口门从关指令发出至全关用时2 s,B一次风机出口挡板、B侧冷一次风挡板、B侧空气预热器出口热一次风挡板从关指令发出至全关用时分别为31 s、38 s、42 s。

(2) A一次风机动叶由之前54%经10 s开至87%,风机电流由之前113 A 经15 s升至208 A,热一次风母管压力由之前7.8 kPa 经9 s降至最低4.7 kPa,后经13 s升至7.5 kPa并与风机电流同步发生脉动,经热工调整PID系数后稳定至7.6 kPa;一次风压下降的极值取决于跳闸磨出口门的关闭速度、跳闸侧风机出口挡板、冷一次风挡板、空气预热器出口热一次风挡板的关闭程度,是试验成败的关键。

(3) 引增、送风自动调整,两台引增风机动叶从之前67%快速关至45%并趋于稳定,炉膛负压降至最低-650 Pa,经13 s升至最高619 Pa,然后逐渐自动调整至正常。说明一次风机RB对炉膛的燃烧扰动较大,炉膛突然失去1/3多燃料及一次风压瞬时降至最低这两个因素使烟道内的阻力瞬时降低,引起炉膛压力负向增大,但增大的并不多,这主要得益于引增风机出力富裕、调节特性灵敏、一次风门关闭速度快等因素。

(4) 如同引增风机RB试验,给水自动跟踪,锅炉主控指令由之前600 MW经9 s降至320 MW;随之机组负荷、主汽压力缓慢降低。主汽温、分离器出口温度未出现大幅波动现象。

(5) 如同引增风机RB试验,RB动作后,控制系统也能按预设的逻辑程序能够将各参数调整至正常范围,未引起主要参数超限及保护动作,试验取得成功。

图2 一次风机RB试验时主要参数变化趋势

一次风机RB动作时,同侧引增、送风机均跳闸,同时试验中取消了投油逻辑,使得炉膛压力波动幅度更大,其控制的实质仍然是炉膛风量的平衡,但锅炉燃烧是否稳定,取决于一次风压恢复速度以及运行制粉系统输送煤粉的稳定程度,直接影响受热面工质的热量交换并以其达成新的平衡工况。因此,RB试验成功的决定因素在于跳闸磨煤机出口门的关闭速度以及跳闸侧风机出口挡板、冷一次风挡板、空气预热器出口热一次风挡板的关闭情况,联关过程中不能出现卡涩现象,防止一次风压下降过多后不能及时恢复而引起炉膛压力保护动作。

2.3 给水泵RB试验

2016年6月15日,进行了给水泵RB试验,其中试验时主要参数变化趋势见图3,其动作过程及结果如下:

(1) 运行人员手动停止B汽泵,RB动作,控制方式及跳磨情况也如同引增风机RB。

(2) 给水流量由之前1 734 t/h经约6 s降至960 t/h并随机组负荷、主蒸汽压力降低上升至1 150 t/h后趋于稳定,锅炉主控指令由之前600 MW 经10 s降至320 MW,A汽泵转速始终保持5 450 r/min。此时,运行人员发现A小机遥控切除、A汽泵自动退出。

(3) 分离器出口温度由之前426 ℃经约220 s上升至最高445 ℃,后缓慢降低至415 ℃,水燃比由之前7.6经4 s降至4.3,后经约60 s上升至7.9并继续增大,运行人员复位RB后进行了手动调整。

(4) 试验过程中,炉膛压力最低至-282 Pa,最高294 Pa,引增、送、一次风机自动调整,热一次风母管压力瞬时最高至8.97 kPa后自动调整至7.6 kPa左右。

(5) RB动作后,A汽泵不能自动调整,使A汽泵转速一直维持在5 450 r/min,给水流量维持在1 150 t/h,在RB动作的5 min内并未进行人工干预,使得后期水燃比自动调整缓慢,甚至出现了失调现象。

(6) 经热工检查,A小机遥控切除的原因是转速指令通信点与硬接线点短时存在偏差大导致遥控切除,从而切除自动,现已取消该遥控切除条件。

(7) 给水泵RB动作后,制粉、风烟系统自动调节正常,而给水不能自动跟踪调整,但动作的6 min内也未引起各主要参数超限及保护动作,试验结果可接受,试验过程基本取得成功。

图3 给水泵RB试验时主要参数变化趋势

给水泵RB发生后,分离器出口汽温变化特性为先升、后降、再升的三波变化。第一波上升是由于给水泵跳闸,水燃比较正常变小,使高负荷的给水流量突跌至低负荷对应的给水流量,虽2台磨煤机也相继联跳,但因锅炉燃烧变化的滞后,使分离器出口汽温先呈上升趋势;第二波下降是因为RB动作后给水自动切除,给水流量维持不变,燃料主控已达目标值,水燃比上升较快,引起分离器出口温度下降;后期给水不能自动调整出现了水燃比失调现象,分离器出口温度在第三波回升是人为手动干预的结果。因此,给水泵RB控制的实质是水燃比的控制,直接体现在分离器出口温度的变化幅度上,其试验成功的决定因素在于逻辑设计中的磨煤机快速切除以及运行给水泵调节的灵敏度。需要注意的是,在水燃比出现失调时,运行人员要明确手动调整的方向。

3 结语

(1) 发生引增风机RB时,热一次风自动调整较稳定,对炉膛燃烧的扰动并不大,其控制的实质是炉膛风量的平衡,炉膛负压最高至657 Pa,最低至-338 Pa,引增风机动叶调节灵敏,自动调节特性良好。

(2) 发生一次风机RB时,因同侧引增、送风机均跳闸,使得炉膛压力波动幅度更大,炉膛负压最低至-650 Pa,最高至619 Pa,其控制的实质仍然是炉膛风量的平衡,而一次风压快速恢复以及煤粉输送的连续性决定着RB工况下锅炉燃烧工况的稳定。

(3) 给水泵RB控制的实质水燃比的控制,分离器出口温度的变化趋势是控制系统自动调节结果的直接体现,RB动作成功的决定因素在于逻辑设计中磨煤机的快速切除以及运行给水泵的快速调节响应能力。

[1] 黄伟, 何曙光, 向勇林, 等. 600 MW超临界燃煤机组RB功能试验时锅炉侧采取的措施[J]. 华中电力, 2007, 20(4): 23-25, 35.

[2] 金冯梁. 超超临界百万机组RB控制分析优化与实践[J]. 电站系统工程, 2014, 30(3): 61-62, 65.

[3] 刘敏. 不同的机组特性对RB试验的影响[J]. 热力发电, 2010, 39(6): 44-47, 50.

[4] 万俊松, 廖江龙, 游勇华, 等. 660 MW超超临界机组RB试验分析[J]. 江西电力, 2013, 37(2): 75-77.

RB Test Analysis of a 660 MW Ultra-supercritical Unit after Integration of the Induced Draft Fan with Booster Fan

Xue Qinghong

(Jiangsu Guohua Chenjiagang Power Generation Co., Ltd., Yancheng 224631,Jiangsu Province, China)

An introduction is presented to the technical scheme, main process and parameters variation of the runback (RB) test after integration of the induced draft fan and booster fan in a 660 MW ultra-supercritical unit, while the test results are analyzed. Results show that the unit has good RB performance after integration retrofit, and the unit load can be quickly reduced to actually achievable values under accident conditions.

ultra-supercritical unit; induced draft fan and booster fan; RB test; furnace draft

2016-07-21;

2016-08-22

薛青鸿(1983—),男,高级工程师,主要从事660 MW超超临界机组运行管理工作。E-mail: xueqinghong@sina.com

TK223.26

A

1671-086X(2017)03-0203-06