1 000 MW超超临界机组系统优化技术经济性分析

2017-06-01包伟伟

包伟伟

(哈尔滨汽轮机厂有限责任公司, 哈尔滨 150046)

1 000 MW超超临界机组系统优化技术经济性分析

包伟伟

(哈尔滨汽轮机厂有限责任公司, 哈尔滨 150046)

为了提高1 000 MW超超临界机组的运行经济性,基于汽轮发电机组热力系统的分析计算方法,对其提升部分设计条件、增设辅助设备的优化技术和经济性收益进行了论述及分析。结果表明:通过采用上述方案对热力系统进行优化,可明显改善热力系统的经济性,机组加权热耗可降低约118 kJ/(kW·h)。

汽轮机; 超超临界机组; 热力系统; 系统优化; 热经济性

1 000 MW超超临界机组发电技术自本世纪初引入我国以来,已经有十多年时间,如今已是我国燃煤发电机组中的主力机型。早期建设投产的1 000 MW超超临界机组的热力系统设计沿用我国300 MW以上机组的传统设计方案,部分设计条件按我国当时的相关行业标准选取,已经明显不符合时代的发展要求,其多个环节存在可以优化改进的空间,如再热系统的压降大、部分高压加热器换热温差大、部分负荷运行时给水温度不可调节以及锅炉尾部烟气热量未能充分利用的问题,这些问题叠加在一起,对机组运行经济性产生了严重影响。

目前主流的1 000 MW超超临界机组的热力系统以及主机设计等均已经发生了较大了改变。其中热力系统的优化设计主要有两个方面:(1)提高了部分设计条件;(2)增设了部分辅助设备。对常规热力系统进行这两方面的优化设计之后,虽然在一定程度上提高了设备的投资成本,但是可使机组的热耗大幅降低,运行经济性显著改善。

随着国家对环境保护和节能减排等方面越来越重视以及一系列相关政策的逐步实施,提高燃煤发电机组的经济性显得越来越重要。在目前的超超临界机组发电技术水平下,采用系统优化技术,不但可提高机组运行经济性,减少能源消耗以及污染物排放,而且可将我国的超超临界发电技术水平提升到一个新的水平,增强我国发电技术在国际上的竞争力。

因此,笔者以某新型高效1 000 MW超超临界机组[1-4]为例,基于热力系统的变工况分析计算方法,详细论述其热力系统优化设计的经济性收益。

1 优化技术介绍

1.1 再热系统压降

该1 000 MW超超临界机组采用一次中间再热循环,再热蒸汽系统的管道包括冷再管道、再热器管道以及热再管道。再热蒸汽系统的管道往返于汽轮机厂房以及锅炉厂房,管道线路较长,因此管道的压降相对也较大。常规设计的再热系统压降一般按原我国的行业设计规范DL 5000—2000 《火力发电厂设计技术规程》取高压缸排汽压力的10%,早期设计投运的1 000 MW超超临界机组大多按此标准设计。

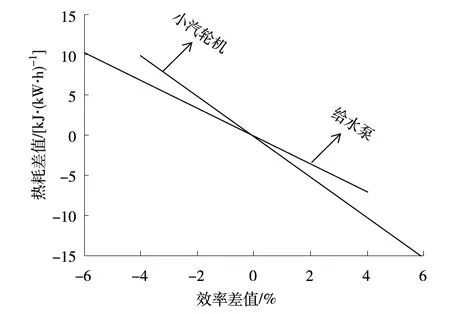

蒸汽动力循环再热系统压降的大小直接影响机组的运行经济性。该机组再热系统压降与机组热耗的关系见图1。由图1可见:在100%负荷工况,再热系统压降每降低1%,机组热耗将降低约5 kJ/(kW·h),再热系统压降对机组的运行经济性影响较大。

图1 再热系统压降对机组热耗的影响

该机组在100%负荷工况时的高压缸排汽压力为5.5 MPa,排汽比体积为0.047 m3/kg,较600 MW超临界机组减小约13%,较亚临界机组减小约31%,较小的排汽比体积有利于减小再热系统的压降。通过采取以下措施[5]:(1)控制锅炉再热器压降到0.2 MPa;(2)尽可能采用≥3D的新型弯管代替1.5D的弯头;(3)加大冷再管道直径,可将再热系统的设计压降降低到7%~8%,比常规设计降低2%~3%。

采用3D弯管代替1.5D弯头可降低再热系统压降的主要原因在于:3D弯管的局部阻力系数低于1.5D弯头,因此流动损失小;3D弯管在运行时产生的振动能量小,有利于管系的安全稳定运行;采用弯管的造价远低于弯头,可明显降低四大管道的造价,同比降幅可达到20%[5]。经过优化设计之后,再热系统压降设计值降低到7%,比常规设计降低3%,可使机组热耗降低约15 kJ/(kW·h)(见图1)。

1.2 汽动给水泵组

常规设计的给水泵驱动方案一般沿用300 MW以上湿冷机组的给水泵驱动方案,采用2台50%容量的汽泵+1台30%容量的电泵的设计方案。该方案由于给水泵汽轮机容量小,设计内效率低,给水泵效率一般取为83%,给水泵汽轮机效率一般取为81%;同时,该方案在机组启动阶段采用电泵启动,消耗大量高品质的电能,而锅炉产生的高压蒸汽却通过旁路减温、减压后被排入凝汽器而浪费。因此,常规设计方案在启动工况的经济性差。

汽动给水泵组的效率高低直接影响机组的运行经济性。该机组汽动给水泵组效率与机组热耗的关系见图2。由图2可见:给水泵效率每升高1%,机组热耗将降低约1.7 kJ/(kW·h);给水泵汽轮机效率每升高1%,机组热耗将降低约2.5 kJ/(kW·h),汽动给水泵组的效率每升高1%,机组热耗可降低约4.2 kJ/(kW·h),其对机组的运行经济性影响较再热系统压降略小。

图2 汽动给水泵组对机组热耗的影响

为了提高汽动给水泵组的运行效率,目前已有部分1 000 MW超超临界机组的给水泵组设计采用1台100%容量的汽动给水泵组,同时给水泵汽轮机的通流采用反动式设计,用来提高给水泵汽轮机变工况运行时的效率。该机组在100%负荷工况时的给水泵入口流量为2 676 t/h,压力为1.0 MPa,设计出口压力为31 MPa,给水压缩耗功约为28 MW,给水泵汽轮机进汽量达到120 t/h,进口蒸汽的体积流量达到约9 m3/s,比600 MW超临界机组提高约35%。可见,采用这一设计方案,可显著提高给水泵汽轮机通流各级的叶高水平,从而降低二次流损失,使得给水泵汽轮机具有较高的内效率。

该机组通过配置1台100%容量的给水泵组,汽动给水泵组给水泵与给水泵汽轮机的设计效率分别达到87%和85%,这比常规设计方案均高出4%,可使机组热耗降低约17 kJ/(kW·h)(见图2),经济性效果显著。需要指出,这一设计方案虽然提高了经济性,但是可靠性不足,给水泵汽轮机一旦发生故障,将直接导致机组停机。因此,可在此基础上再增加1台30%容量的电动泵作为备用泵组,以提高机组的运行可靠性。

1.3 给水泵汽轮机凝汽器

常规设计的给水泵汽轮机的排汽一般排入主汽轮机凝汽器,采用这一设计方案可以简化系统结构,降低投资成本;但是需要克服排汽阻力,消耗一定的压力能,从而产生一定排汽压差。常规设计的给水泵汽轮机排汽压差取1~2 kPa,这一压差的存在使得给水泵汽轮机的排汽压力升高,等熵焓降减小,从而消耗更多的汽量,增加整个机组的热耗。

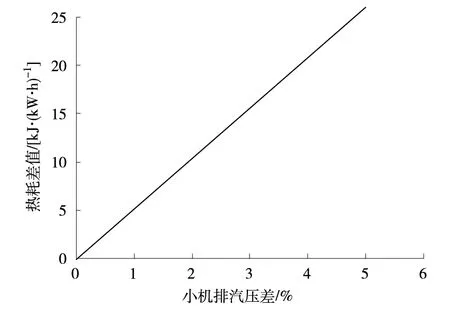

给水泵汽轮机排汽压差的大小直接影响机组的运行经济性。该机组给水泵汽轮机排汽压差与机组热耗的关系见图3。由图3可见:给水泵汽轮机的排汽压差每升高1 kPa,机组热耗将升高约5.8 kJ/(kW·h)。

图3 给水泵汽轮机排汽压差对机组热耗的影响

对于1 000 MW超超临界机组而言,由于机组容量大,主机的排汽热负荷已经很大,如果再加上给水泵汽轮机排汽,势必会影响凝汽器的压力设计。该机组在100%负荷工况时的主机排汽量为1 490 t/h,排汽焓为2 333 kJ/kg,排汽放热量为909 MW;给水泵汽轮机排汽量为120 t/h,排汽焓为2 389 kJ/kg,排汽放热量为75 MW,给水泵汽轮机的排汽放热量达到主机的8%以上。可见,采用常规设计方案,即便在设计上可采用更大的凝汽器面积来保证真空,但是由于凝汽器的实际布置空间等因素的约束,凝汽器的换热面积也会受到一定的限制,这对机组的冷端设计将会产生不利影响。

通过设置独立的给水泵汽轮机凝汽器,可有效降低主机凝汽器的热负荷,保证主机真空,同时还可降低给水泵汽轮机的运行背压,减小给水泵汽轮机的用汽量,从而改善整个机组的运行经济性。该机组常规设计给水泵汽轮机的排汽压差为1.7 kPa,采用单设凝汽器后,与主机凝汽器相比,给水泵汽轮机的排汽将不再产生压差,由图3可知,机组热耗可降低约10 kJ/(kW·h)。可见,采用这一设计方案虽然增加了投资成本,但是经济性收益也是比较明显的。

1.4 0号高压加热器

1 000 MW超超临界机组在部分负荷工作时,机组的整体热力循环以及主机设备等均偏离设计条件运行。热力循环偏离设计的主要表现之一是最终给水温度降低,直接导致热力循环的平均吸热温度降低,因此循环的热效率也将随之降低。该机组在100%负荷工况时,第1级回热抽汽压力为8.16 MPa,相应的给水温度为299 ℃;在75%负荷时,第1级回热抽汽压力下降到6.06 MPa,给水温度下降到279 ℃,下降约20 K。可见,常规设计的热力系统在部分负荷运行时,锅炉给水温度下降非常明显。

由文献[1,6]可知:通过在回热系统第1级回热抽汽前增设一级压力可调整的回热抽汽或者直接将第1级回热抽汽设计为压力相对较高的可调整的回热抽汽,并增设相应的高压加热器(简称高加),可在机组处于部分负荷运行时,显著提高机组的最终给水温度,从而改善机组在部分负荷运行时的经济性,这就是0号高加技术或者可调整回热抽汽技术。

根据0号高加的工作原理,选择不同的0级回热抽汽压力,可使机组在不同负荷下达到额定给水温度,这一负荷称为设置0号高加的基准工况。经综合比较,选择75%负荷工况作为基准工况是比较合理的。该机组按此方案增设0号高加后在75%负荷工况时的主要热力数据对比见表1。

表1 0号高加主要热力数据对比

由表1可见:该机组增设0号高加之后,与常规设计方案相比,在75%负荷工况时,给水温度提高约20 K,循环平均吸热温度提高约8 K,循环热效率提高约0.2%,机组热耗降低约30 kJ/(kW·h),经济性效果显著。

1.5 外置式蒸汽冷却器

由文献[2]可知:通过对回热系统过热度较大的高加设置外置式蒸汽冷却器,可以进一步加大回热系统的用汽量,提高最终给水温度,实现能量品质的跨级利用,从而提高循环热效率,改善机组的运行经济性,这就是外置式蒸汽冷却器技术。

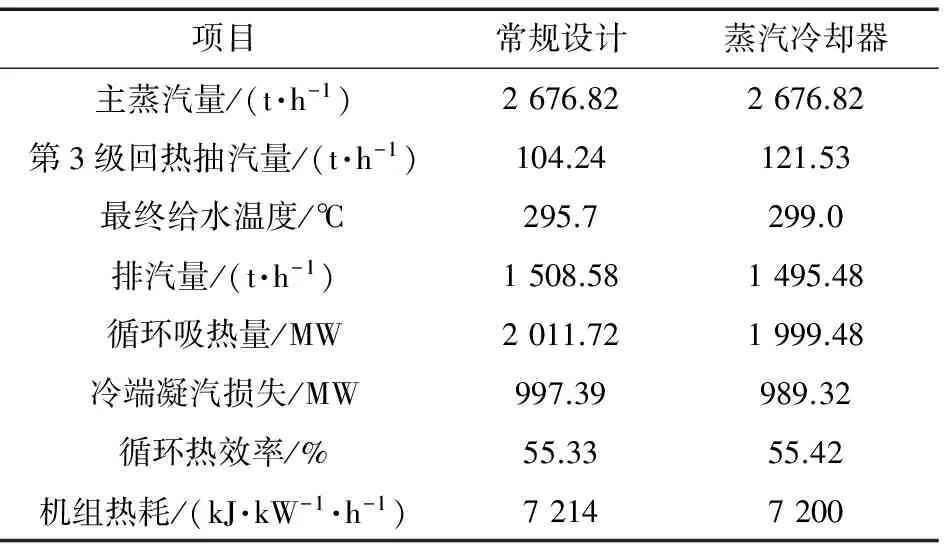

外置式蒸汽冷却器的设置按连接方式、连接级数等选择不同,设置的方案很多。经综合比较,该机组采用在3号高加设置单级串联外置式蒸汽冷却器的设置方案。同时,蒸汽冷却器的下端差对于设置方案也有一定的影响。下端差取得越小,对过热度的利用度越高,产生的经济性收益也越大,但是需要的蒸汽冷却器换热面积也越大,投资成本也越高。经综合比较,该机组蒸汽冷却器的下端差取8 K。该机组在100%负荷工况时设置外置式蒸汽冷却器的主要热力数据对比见表2。

表2 蒸汽冷却器主要热力数据对比

由表2可知:该机组增设外置式蒸汽冷却器之后,与常规设计方案相比,在100%负荷工况,第3级回热抽汽量增加了约17 t/h,给水温度提高了约3 K,排汽量减少了约13 t/h,冷端损失减少了近8 MW,循环热效率提高了0.09%,机组热耗降低约14 kJ/(kW·h),经济性效果显著。

1.6 低温省煤器

1 000 MW超超临界机组锅炉的排烟热量损失是整个热力系统最大的可用能损失,这一损失约占锅炉总热量损失的5%~8%。在锅炉尾部烟道设置烟气余热回收装置,可显著降低其排烟温度,提高机组的运行经济性。锅炉尾部烟气余热的利用方案较多,应用比较广泛的是利用其余热增设低温省煤器加热凝结水。该机组在100%负荷工况时,锅炉空气预热器出口设计烟气流量达到约1 200 m3/s,烟气温度为130 ℃,低温省煤器的出口烟温按90 ℃设计,可利用的烟气余热达到约45 MW。可见锅炉空气预热器出口的烟气所含热量巨大,而且与回热系统部分低级别的回热抽汽相比,具有较高的品质。

由文献[3]可知:采用低温省煤器技术可有效降低锅炉排烟温度,减少可用能损失。在锅炉尾部烟道中增设低温省煤器,利用其余热加热凝结水,可减少相应加热器的回热抽汽量,减少的抽汽将在汽轮机中继续膨胀做功,因此机组的电功率必将增加。

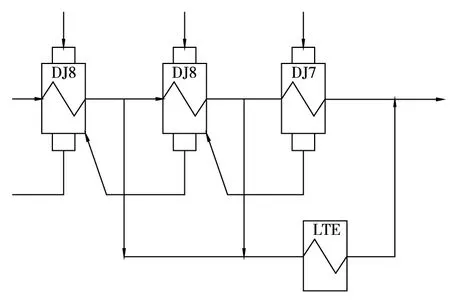

低温省煤器按在机侧的取水位置、回水温度、连接方式等不同,可以组合成多个不同方案。仅从机侧的经济性收益、设备运行维护等方面考虑,采用在低加9与低加8的出口引水,通过一定的比例混合,将水温控制在70 ℃左右引入到低温省煤器,吸收烟气热量之后,将其加热到120 ℃,再引入低加7出口与主凝结水混合的设置方案,见图4所示。

图4 低温省煤器设置方案示意图

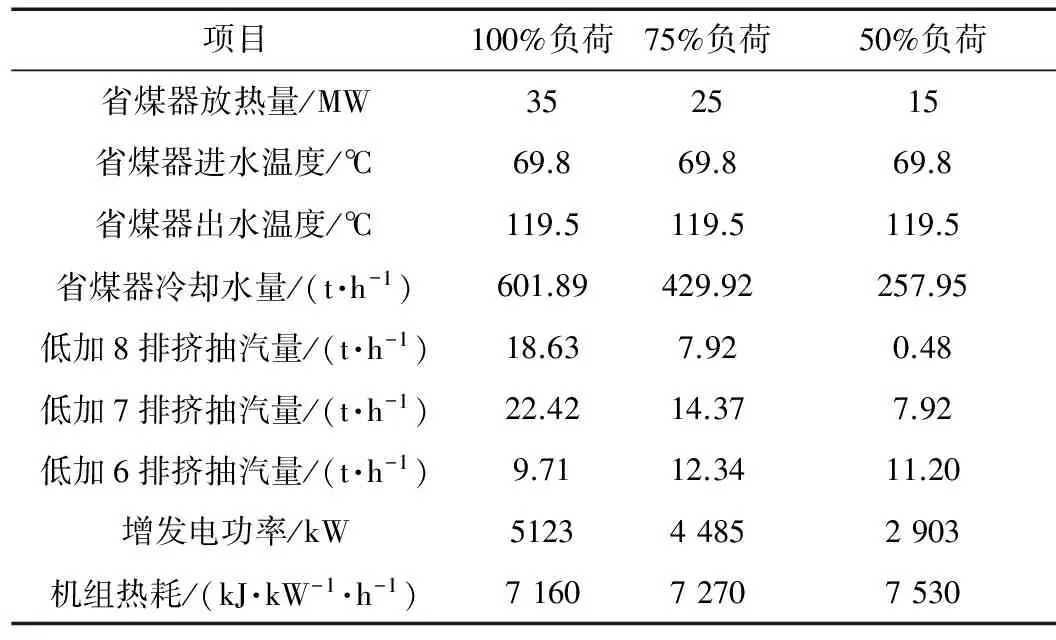

该机组采用这一设计方案增设低温省煤器在典型工况下的主要热力数据对比见表3。

表3 低温省煤器主要热力数据对比

由表3可知:该机组增设低温省煤器后,可同时排挤低加8、低加7和低加6的回热抽汽。与常规设计相比,100%负荷工况时,各级低加排挤抽汽量共达到约51 t/h,增发电功率约5 MW,可使机组热耗降低约40 kJ/(kW·h)。

2 经济性分析

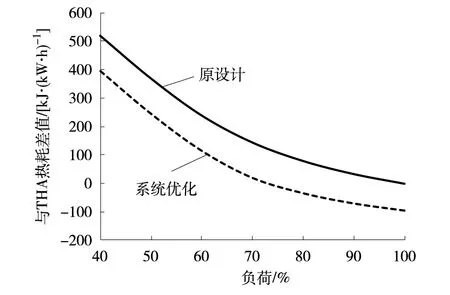

该机组按上述方案对热力系统进行大幅优化后,在100%负荷工况可使机组热耗降低约96 kJ/(kW·h),在75%负荷工况可使机组热耗降低约126 kJ/(kW·h)。机组在100%负荷工况的设计热耗可达到约7 200 kJ/(kW·h),机组的运行经济性显著提高。图5为该机组热力系统优化前后的经济性比较。

图5 热力系统优化经济性曲线

由图5可知:该机组热力系统优化后,在40%~75%负荷,机组热耗整体下降约126 kJ/(kW·h),在75%~100%负荷,受到0号高加收益减小的影响,经济性收益逐渐减小,在100%负荷时减少到96 kJ/(kW·h)。可见,该机组按上述方案优化后的经济性收益在整个负荷区间上并不一致,其总体收益计算见表4。

表4 系统优化经济性收益计算

由表4可知:该机组热力系统优化后,机组加权热耗可降低约118 kJ/(kW·h),按锅炉效率95%、管道效率99%计算,可使电厂发电标煤耗降低约4.3 g/(kW·h),按年利用小时数6 000 h、标煤800元/t计算,每年可节约标煤25 686 t,产生经济效益2 054万元(此处所用利用小时数以及标煤价格延续之前同类论文的数据)。

3 结语

为提高1 000 MW超超临界机组常规热力系统的经济性,通过提升部分设计条件、增设部分辅助换热设备,达到了优化热力系统的目的,并对技术方案以及经济性收益作了论述及分析。结果表明:采用上述方案对热力系统优化后可使机组的加权热耗降低约118 kJ/(kW·h),机组在100%负荷工况的设计热耗可达到约7 200 kJ/(kW·h)的级别,这对于提高机组的运行经济性具有显著的效果。

[1] 包伟伟. 1 000 MW超超临界机组增设0号高压加热器经济性分析[J]. 发电设备,2015,29(3): 172-175.

[2] 包伟伟,余海鹏,刘世云,等. 1 000 MW超超临界机组增设外置式蒸汽冷却器经济性分析[J]. 发电设备,2015,29(5): 348-352.

[3] 包伟伟,刘鑫,李积辉,等. 1 000 MW超超临界机组增设低温省煤器经济性分析[J]. 发电设备,2015,29(6): 397-401.

[4] 包伟伟,高敏,庞浩城,等. 1 000 MW超超临界机组补汽调节技术经济性分析[J]. 发电设备,2016,30(1): 11-15.

[5] 冯伟忠. 1 000 MW超超临界汽轮机综合优化及成效[J]. 电力建设,2009,30(5): 42-46.

[6] 包伟伟,康剑南,赫广迅,等. 大型汽轮发电机组可调节回热抽汽设计思想[J]. 热力透平,2015,44(3): 161-164,210.

Techno-Economic Analysis of a 1 000 MW Ultra Supercritical Unit after System Optimization

Bao Weiwei

(Harbin Turbine Co., Ltd., Harbin 150046, China)

To improve the operation economy of a 1 000 MW ultra supercritical unit, an optimization was conducted on its thermal system by updating relevant design specifications and adding some auxiliary facilities, after which a techno-economic analysis was carried out on the system. Results show that the economy of the thermal system has been improved significantly and the weighted heat consumption of unit has been reduced by 118 kJ/(kW·h), after optimization is carried out with above measures,

steam turbine; ultra-supercritical unit; thermal system; system optimization; thermal economy

2016-05-05;

2016-07-18

包伟伟(1986—),男,工程师,主要从事汽轮机热力、气动以及强度方面的设计工作。E-mail: alndr@163.com

TK267

A

1671-086X(2017)03-0154-05