高立边不锈钢门角的成形工艺与模具设计

2017-06-01吕浩源中车长春轨道客车股份有限公司吉林长春130062

吕浩源(中车长春轨道客车股份有限公司,吉林 长春 130062)

高立边不锈钢门角的成形工艺与模具设计

吕浩源

(中车长春轨道客车股份有限公司,吉林 长春 130062)

介绍了一种高立边不锈钢门角的形状和结构特点。分析了该零件的成形工艺方法。阐述了拉延模具的工作过程和设计要点。通过试验,确定了合理的坯料尺寸和准确的压料力值,同时验证了凹模工作面"TD"强化处理具有显著效果。

冲压成形;不锈钢;门角;成形工艺;模具设计;高立边

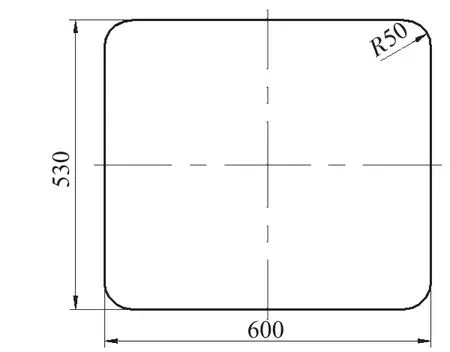

如图1所示为城轨车上常见的门角零件图,每个门口需四个门角,其中上、下门角均为左右对称件。因为该门角既是结构件,又是表面装饰件,故对其形状尺寸和表面质量要求较高。该零件材质为4-SUS301L-LT不锈钢[1],材料厚度t=4mm,抗拉强度σb=560MPa,屈服强度σs=220MPa,延伸率δ= 40%。

此类零件,若立边较低时,可以采用内孔或外缘翻边工艺来完成。但是本文中的门角,立边高度为66mm,而对应的圆弧半径为R100,变形量超出了该材料所能达到的极限翻边高度,所以只有采用拉延工艺来成形,才能达到所需要的高度。

图1 门角零件图

1 成形工艺分析与工艺方案确定

1.1 工艺分析与制件图设计[2-4]

因为上、下门角均为左右对称件,而且上下、左右各一件组成一个门口,所以,首先应该考虑充分利用其对称性,将四件组合成一个整体来进行拉延成形。如果按照各件的使用位置进行组合,形成一个缩小的门口来成形,就完全符合了封闭拉延的形式。但是,这样零件的大平面就处在了拉延的凸缘区,很难保证其平整度。且一次拉延也无法达到所需要的高度,而厚板料多次拉延时,又会增加成形的难度。所以,必须考虑反向组合,将零件的大平面作为与凸模接触的顶面,形成一个不完全封闭的十字槽形件。这样不仅能够保证零件的平整度,而且R7可以一次成形到位,不需后序整形。通过以上分析,再适当增加各处工艺补充量,并将凹模的圆角半径设定为R凹=5t=20mm后,设计了如图2所示的成形工序制件图。在拉延成形后,沿着纵、横两向工艺补充量的中间切割成四件并切掉凸缘部分,再经后序对立边进行精确整形(另文介绍),就可获得最终的合格零件。

图2 拉延工序制件图

1.2 坯料图的设计与调试[5-6]

(1)从图2的工件结构尺寸能够看出,制件总长尺寸600mm和总宽尺寸530mm,在成形过程中几乎是不发生变化的,所以初始坯料图,可以先按这四个点的尺寸简化成图3的形式。

图3初始坯料图

(2)经试模冲压后,发现制件各端头斜角过大,如图4所示,有三处加工余量不足。根据这一情况,对坯料图进行了调整,按照槽形断面的各个拐点,将顶面工艺补充量减小,底面不足部分按缺少量增加,试图获得近于垂直的端头,以减少修边的加工量。改进后的坯料图如图5所示。

(3)经再一次试冲后,发现各端头处都有足够的加工余量,而且端头也比较直了。但是在端头顶面拐角处已经出现了颈缩或轻微裂口,如图6所示。通过分析,认为是β角过大造成的,所以还需要进一步优化坯料图。

图4 首试工件图

图5改进坯料图

图6再试工件照

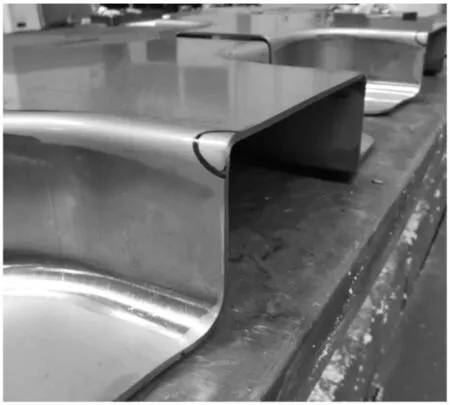

(4)通过实物测量、理论分析和试冲验证,在兼顾各方面影响因素的前提下,确定了优化后的最终坯料图,如图7所示。采用最终坯料图所冲压出来的合格工件,如图8所示。

1.3 完整工艺方案的确定[5-6]

拉延力的估算:

P=k×L×t×σb≈1×1280×4×560≈2867.2(kN)

式中:k——修正系数,根据变形量取为1;

图7最终坯料图

图8最终工件照

L——立面棱线的总长度,L=1280mm;

t——坯料厚度,t=4mm;

σb——材料的抗拉强度,σb=560 N/mm2。

压边力的估算:

Q=F×q≈162696×3≈488(kN)

式中:F——被压边的坯料总面积,F=162696mm2;

q——所需单位压边力,q=3N/mm2。

上模氮气弹簧力:

P1=n×p=4×24=96(kN) (远大于所需退料力:

P退=0.01×P=0.01×2867.2≈28.7kN)

式中:P1——上模氮气弹簧的总压力;

n——氮气弹簧的个数;

p——单个氮气弹簧的压力,p=24kN。

所以机床吨位选择为:P总=P+P1+Q=3451.2(kN)

按P总≤(0.7~0.8)P压的条件,最小可以选择5MN的压力机,但综合考虑模具的结构尺寸要求、工件的成形特点和企业现有设备情况,决定在8MN液压机上进行拉延成形。

零件完整工艺流程为:激光切割下料→模具拉延成形→等离子切割分块→模具整形立边→机加工外轮廓。

2 拉延模具设计

2.1 模具结构特点

根据门角组合体的工序图,设计了结构如图9所示的拉延模具。为一套凸模在下、凹模在上、带有气垫压料板的拉延模。考虑到模具的尺寸较大,采用了四个导柱来为上、下模导向;为获得相对稳定的压边力,下模采用了机床气垫力压边;考虑到工件的外轮廓需要切割和机加工,定位精度要求不高,为简化模具结构,在压料板与凸模之间未采用精确的导向,而是留有1mm的单边间隙,以保证压料板的顺利升降;为保证制件顶面的平整度,上模采用了四个荷载为2.4t的氮气弹簧来压料兼退件。因工件的材料厚度较大,强度较高,为保证模具的耐磨性,并能适于进行表面“TD”处理,凸、凹模组成及压料板镶块均采用了淬透性好、硬度高、变形小的Cr12MoV合金模具钢。

图9门角拉延模

2.2 模具的工作过程

首先设定好气垫的压边力,然后通过托杆14、15升起压料板10,使压料板镶块11的顶面高于凸模组成12的顶面10mm左右,再将涂好拉延油的坯料放到压料板镶块上,靠紧四处挡料销16来定位。开动机床使上模随滑块下行接触坯料,将坯料压紧在凹模组成与压料板镶块之间。上模继续下行,凸模组成12接触坯料,拉延过程开始。当上、下模完全闭合时,工件的成形即告完成。开启机床使上模随滑块上行,当凹模完全脱离凸模后,在氮气弹簧8恢复力的作用下,通过退件板7将工件从凹模内退下,之后随着压料板的再一次升起而脱离凸模,然后由上料方向的同一侧取出成形好的工件。如此循环操作来进行批量生产。

2.3 模具的设计要点

(1)为了避免因凸模镶块间出现错牙而影响工件表面质量,凸模组成应沿模具中心线分为四块,而不宜从圆弧切点处分为五块或更多小块。

(2)由于凸模分块后局部断面小,其与凸模座之间的定位,不适合柱销结构,因而设计上采用了键槽结构。

(3)因为工件表面质量要求高,为防止产生划伤,在坯料覆盖区域内,不允许有销钉或螺钉孔。

(4)为了获得稳定的压边力,避免工件因压边力过大而开裂,压料板的顶面应高于其镶块顶面一个料厚以上。通过试验得出该高度差取t+0.1最为合适。过小时制件易于开裂,而过大时凸缘翘曲严重,立面回弹加大。

(5)为了保证制件顶面的平整度,不能只考虑退件的需要,还需要增加一定的压料力。而这个力也不是越大越好,过大会阻碍顶面边缘处的材料向立面转移,增大端头开裂的风险。实践证明,本模具所用氮气弹簧的9.6t压力效果良好。

(6)为了防止凹模口圆角区产生粘滞瘤而划伤工件,应对凹模组成的工作表面进行“TD”强化处理。通过对比试验发现,未进行“TD”处理时,连续拉延30件左右就需要进行修模抛光,而进行“TD”处理后,连续拉延150件以上(一个生产批量,未做更大量的连续实验),也不会产生粘滞瘤,无需进行修模抛光,效果十分明显。

3 结束语

通过本例的批量生产验证,表明板厚较大的高立边不锈钢门角,可以通过合理的工艺方案和模具设计,采用不完全封闭的拉延方式来完成。同时还验证了模具表面“TD”强化处理的明显作用。这一成功的实例,可为类似产品的工艺分析和模具设计提供很好的借鉴作用。

[1]张丝雨.最新金属材料牌号、性能、用途及中外牌号对照速用速查实用手册[M].北京:中国科技文化出版社,2005.

[2]洪慎章,周 琦.不锈钢仪器盒拉深成形工艺[J].锻压装备与制造技术,2004,39(3):39-41.

[3]张 颖,王义林.汽车覆盖件成双冲压工艺方法的研究[J].锻压装备与制造技术,2006,41(2):49-51.

[4]董 智,赵 欣,等.厚板大直径圆筒拉延成形工艺及模具设计[J].锻压装备与制造技术,2001,36(1):8-11.

[5]肖景容,姜奎华.冲压工艺学[M].北京:机械工业出版社,2008.

[6]贾玉申.冲压模具设计手册[M].北京:中国铁道出版社,1996.

Forming Process and Die Designfor a stainless steel door angle with high vertical brim

LV Haoyuan

(CRRC.Chang Chun Railway Vehicles Company Limited,Changchun,Jilin 130062)

In this paper,the shape and structural characteristics of a stainless steel door angle with high vertical brim were introduced.The forming process of the part was analyzed.The working process and designing kernel of the drawing die were expounded.Through the experiment,the reasonable size of the blank and the reasonable pressure on the material were determined,and the"TD"strengthening treatment of the concave die face was proved to be effective.

words:high vertical brim;stainless steel door angle;forming process;die design

TG386

B

10.16316/j.issn.1672-0121.2017.02.018

1672-0121(2017)02-0058-04

2016-12-06;

2017-01-27

吕浩源(1959-),男,高工,从事板料成形研究与模具设计。

E-mail:lvhaoyuan@cccar.com.cn