汽车制动性能检测系统的研究与仿真分析

2017-06-01林可春福建船政交通职业学院福建福州350007

林可春(福建船政交通职业学院,福建 福州350007)

汽车制动性能检测系统的研究与仿真分析

林可春

(福建船政交通职业学院,福建 福州350007)

针对目前对汽车的制动性能检测的要求越来越高,对汽车制动性能检测系统进行了研究及设计。对该系统的总体框架及检测系统软件流程进行了设计,同时以LabView为平台设计了汽车制动性能测试系统程序界面,最后通过实验仿真,对仿真及实车实验数据进行了对比分析,其结果表明在汽车ABS有效时实车测量数值与传感器之间的误差仅有0.12%,实车测量数值与汽车轮胎和制动平板之间的摩擦力的相对误差是0.35%,当ABS 无效时,误差是0.56%,误差均在1%以内,从而证明了该系统的有效性,同时为今后ABS汽车制动力检测提供了理论依据。

汽车制动力;性能检测;滑移率;ABS

0 引言

随着经济的不断发展和科技的日益进步,人们对汽车各项性能指标的要求也在不断的提高,在汽车的诸多性能之中,安全性又是使用者最为关注的一点。汽车 ABS 是针对汽车安全性以及稳定性研发成的系统,当车辆需要紧急制动时,该系统可以为汽车轮胎提供一个可以调节大小的制动力,以避免车轮的抱死,从而保证车辆的操纵稳定性,汽车 ABS 防抱死系统通过缩短车辆的制动距离以此实现了汽车在行驶过程中的主动安全性能〔1~3〕。汽车的制动性能与汽车的安全性密切相关,因此能够准确检测汽车的制动性能有着极其重要的意义。

国内汽车制动性能检测的方法主要有两种:路试检测方法、台式检测方法〔4~6〕。路试检测方法即实际道路上的汽车制动检测方法,此项检测方法需要道路满足干燥、平坦、坚硬、无异物且地面附着系数大于等于0.7等条件,因此测试常在水泥路面或者沥青路面上进行,在目前情况下由于受到费用、技术等条件的限制,我国专门用来测试ABS汽车制动性能的试验场则屈指可数。当汽车在平板式制动检验台上进行检测时,对于已经安装 ABS 的汽车,检验台测量的参数不能反映汽车实际的制动效能,因为装有 ABS 的汽车,当进行制动时汽车不能完全抱死,无法检测出汽车的最大制动力,但目前还没有真正地进行相关设备的研究与开发。鉴于平板式制动检验台应用广泛,从节约成本等方面考虑能有一套新的汽车制动力评价方法有很大的发展空间。

1 汽车制动力

1.1 ABS工作过程

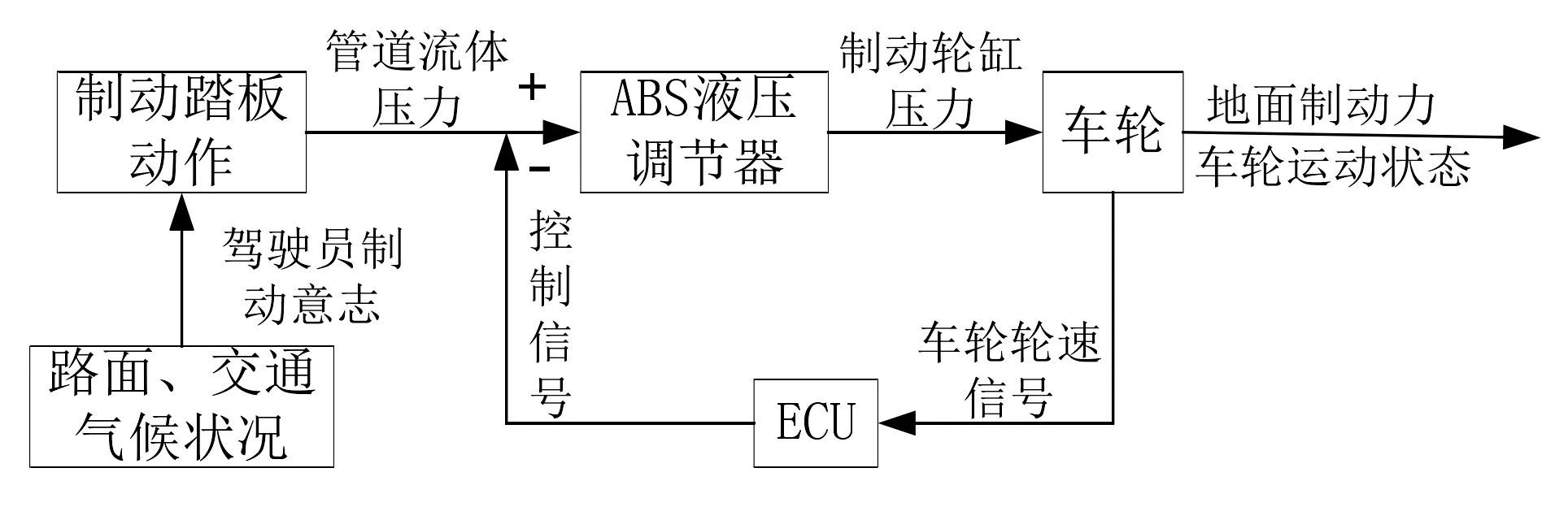

ABS 的控制过程实际上就是通过不断调整制动压力的大小,将车轮滑移率控制在最佳滑移率左右,并尽可能确保车辆的每个车轮均能够获得最大的地面制动力,以此提高汽车的制动稳定性,从而有效避免车辆在进行行驶制动时出现侧滑、甩尾和失去转向能力等非常危险的情况〔7~8〕。汽车ABS实现控制的系统框图见图1。

图1 ABS实现控制的系统框图

1.2 汽车制动力检测评判标准

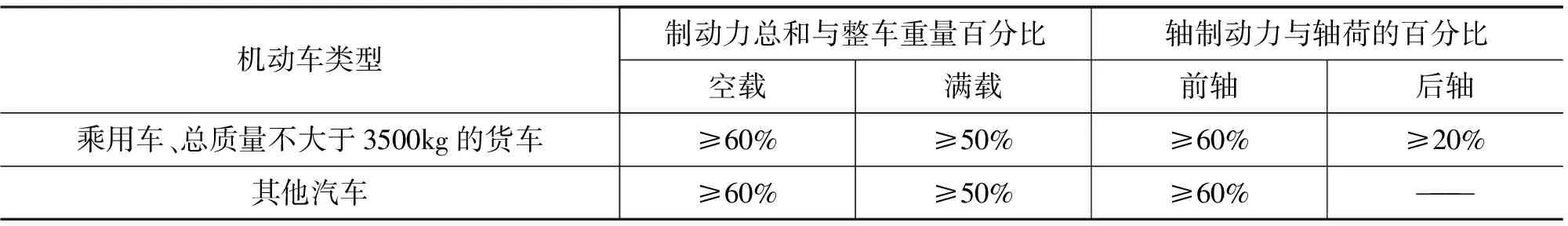

按照最新国标GB21861-2014的要求,制动力的评判标准详见表1。

表1 制动力评判标准

2 制动性能检测系统设计

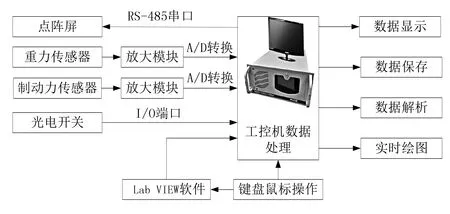

整个汽车制动性能测试系统应该能够保证在汽车不拆解的前提下,对不同类型的汽车进行各种性能的测试,测试系统应该可以实现对制动、轴重、阻滞力等参数的采集,然后对数据进行A/D 转换、滤波等处理,最后通过分析计算得出数据是否符合国家的评判标准,其中,部分采集处理后的数据还要以图形或者数字的方式实时显示出来,进而测试出汽车制动性能的评价指标,其总体框架设计见图2。

图2 汽车制动性能测试系统总体框图

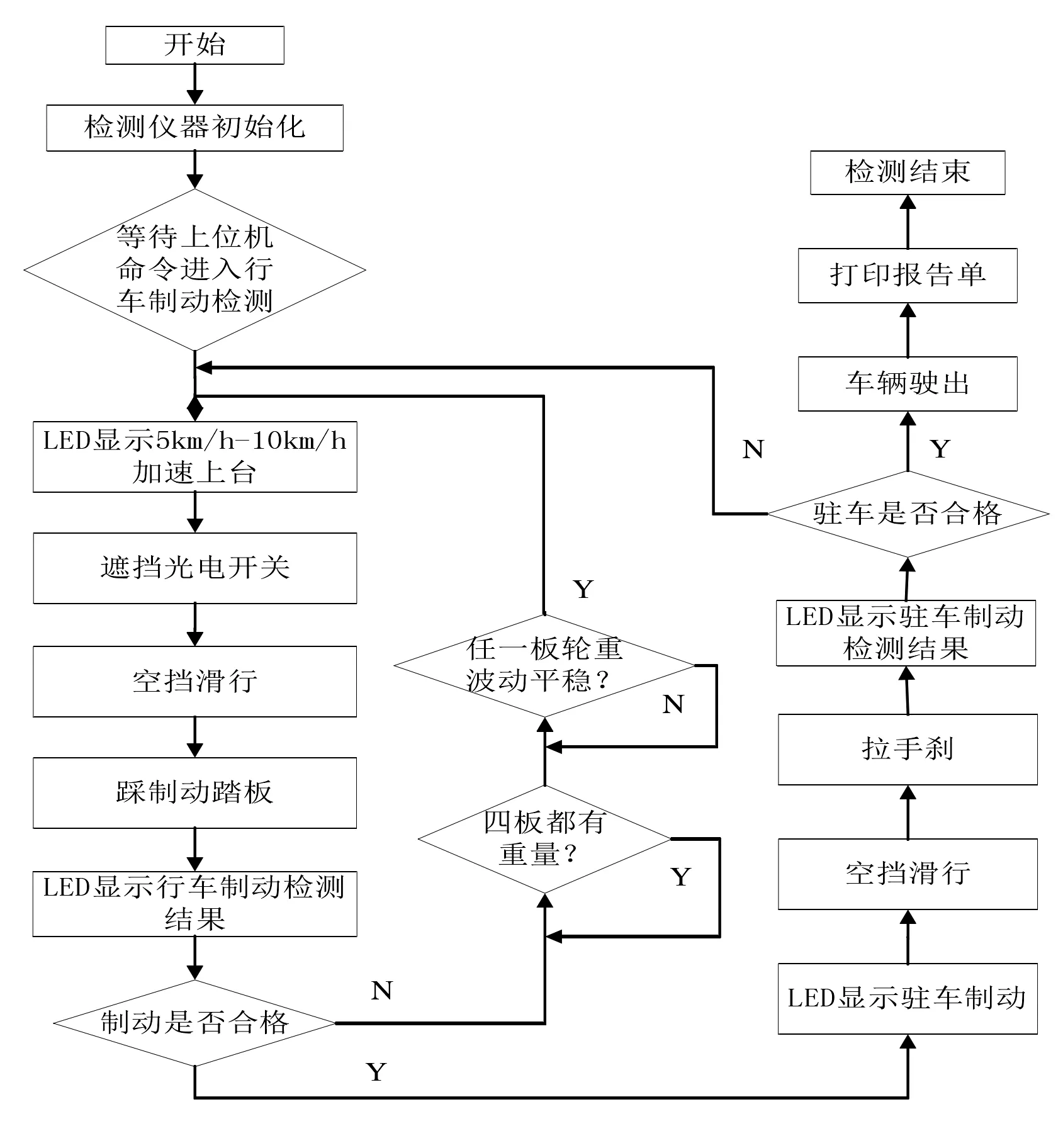

检测系统主要包括硬件系统和软件系统两大部分,其中软件系统是整个检测系统的主要组成部分,用户可以通过相关选项实现对整个测试系统运行的控制,并能够直观获取最终的测试结果。本文通过上述主要硬件部分的选型,利用 Lab VIEW 虚拟样机软件对测试系统的软件部分进行了设计。其中,测试系统软件流程如图3所示。

图3 测试系统软件流程

功能测试部分的主要目的是完成被测试车辆的制动性能的检测,其中,测试的项目主要包括以下内容:前后轴动态轴重、前后轴制动力、驻车制动力、制动力差、不平衡率、阻滞率、制动率等。

3 实验仿真

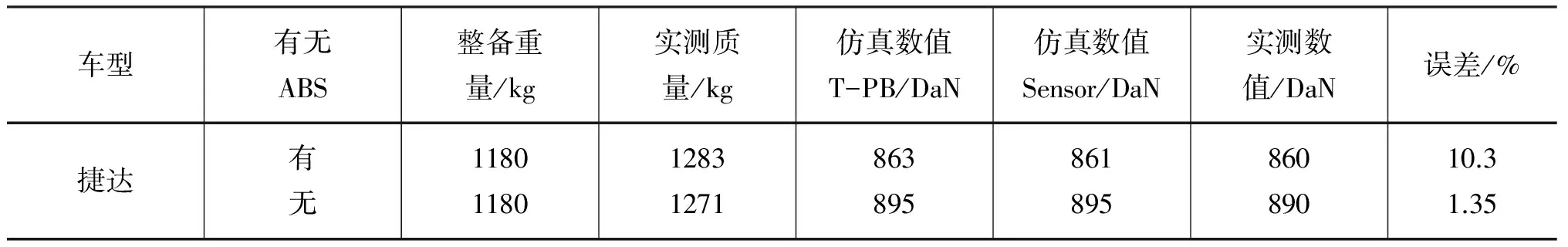

实验以捷达 MT1.6 轿车为实车试验对象,汽车整备质量 M1=1180kg,实验人员质量 M2=80kg,总质量 M=1260kg。在 ABS 有效和ABS 无效的条件下,在平板式制动检验台上测量所得的试验数据,仿真与实车数据对比见表2。

表2 汽车制动力仿真与实车数据

(备注:T-PB 表示仿真所得的汽车轮胎和制动平板之间的摩擦力,Sensor表示仿真时平板式制动检验台的制动力传感器测量的数值,误差是指仿真所得的汽车轮胎和制动平板之间的摩擦力与实际测量所得制动力的相对误差,实测质量要比整备质量大因为有测试人员的质量。)

在汽车 ABS 有效时,仿真所得汽车轮胎和制动平板之间的摩擦力即汽车制动力是 863DAN,仿真所得的平板式制动检验台的制动力传感器测量的数值是861DAN,在进行实车实验时测量所得的制动力是860DAN,实车测量数值与传感器之间的误差是 0.12%,实车测量数值与汽车轮胎和制动平板之间的摩擦力的相对误差是 0.35%,当 ABS 无效时,误差是 0.56%。

4 结论

本文对汽车制动性能检测系统进行了设计,同时设计了Labview系统检测界面,最后以捷达 MT1.6 轿车为实车试验对象进行实验仿真,其实验结果表明在汽车ABS有效时实车测量数值与传感器之间的误差仅有0.12%,实车测量数值与汽车轮胎和制动平板之间的摩擦力的相对误差是0.35%,当ABS 无效时,误差是0.56%,误差均在1%以内,从而证明了该系统的有效性,为今后ABS汽车制动力检测提供了理论依据。

〔1〕范翠锋. 汽车制动性能检测联网系统的研究〔D〕.吉林大学,2005.

〔2〕李冰. 汽车制动性能仿真与动态检测技术研究〔D〕.东北林业大学,2005.

〔3〕赵祥模. 汽车ABS防抱制动特性及其不解体检测技术研究〔D〕.长安大学,2006.

〔4〕郝茹茹. 汽车ABS整车台架检测方法与试验研究〔D〕.长安大学,2013.

〔5〕姚占辉. 汽车防抱死制动系统控制方法分析与仿真研究〔D〕.长安大学,2009.

〔6〕王举. 汽车制动系统试验处理分析与仿真〔D〕.南京理工大学,2002.

〔7〕杨运生. 整车ABS性能检测台的模糊控制与仿真研究〔D〕.吉林大学,2004.

〔8〕冯如只. 基于虚拟仪器的汽车制动性能测试方法研究〔D〕.兰州理工大学,2010.

Research and Simulation analysis on the Detecting System of Automobile Braking Performance

Lin Ke-chun

(FujianVocationalCollegeofShippingcommunication,Fuzhou,Fyjian, 350007,China)

In the paper, a program interface of automobile braking performance test system is designed with LabView as the platform. Then the simulation and experimental data are compared and analyzed with simulation. The results are analyzed and compared with the experimental data. It is shown that the error between the real vehicle measurement value and the sensor is only 0.12% when the ABS is valid, the relative error between the measured value and the friction between the vehicle tire and the brake plate iss 0.35%. As the ABS is invalid, the error is 0.56%. All errors are within 1%. It proves that the performance of detecting system is effectiveness, and it provides a theoretical basis for testing.

Automobile brake force; Performance testing; Slip rate; ABS.

2017-03-12

林可春(1975-),男,福建福州人,福建船政交通职业学院副教授,从事汽车运用工程方向研究.

课题项目:福建省教育厅高职专业带头人项目

1008-3723(2017)02-004-03

10.3969/j.issn.1008-3723.2017.02.004

U467

A