萃余酸制备工业级磷酸一铵的除镁补氮研究

2017-06-01范益堃丁一刚龙秉文邓伏礼柯文昌

范益堃,丁一刚,龙秉文,邓伏礼,罗 影,柯文昌

(武汉工程大学化工与制药学院,绿色化工过程教育部重点实验室,湖北省新型反应器与绿色化学工艺重点实验室,湖北武汉430073)

萃余酸制备工业级磷酸一铵的除镁补氮研究

范益堃,丁一刚,龙秉文,邓伏礼,罗 影,柯文昌

(武汉工程大学化工与制药学院,绿色化工过程教育部重点实验室,湖北省新型反应器与绿色化学工艺重点实验室,湖北武汉430073)

利用萃余酸直接制备工业级磷酸一铵,所得产品往往纯度不高且总氮偏低,使其应用受限。以氟化铵为沉淀剂,对萃余酸二次中和后的母液进行沉淀除杂并补氮,再浓缩结晶,得工业级磷酸一铵。通过考察氟化铵的用量、反应温度和时间对镁脱除率和产品总氮含量的影响,获得最佳的工艺条件为:待浓缩母液与氟化铵的液固体积质量比(mL/g)为1∶0.03、反应温度为50℃、反应时间为30 min。获得的产品纯度为98.79%,总氮质量分数为11.99%,较之前均存在明显提高。

萃余酸;工业级磷酸一铵;氟化铵;脱镁率;总氮含量

磷酸的用途由它的纯度决定,而磷酸的纯度又取决于其生产工艺。磷酸生产的工艺路线可概括为两种,一是“热法”;二是“湿法”。一些工业行业(如食品、电子、航天航空等)要求用高品质的磷酸,目前国内主要用热法生产,若能提高湿法磷酸的纯度,就能取代能耗高、污染严重的热法磷酸。用湿法磷酸净化后代替热法磷酸,已成为精细磷化工领域密切关注的研究课题[1-4]。当前净化磷酸企业对萃余酸的处理大都是用来生产肥料磷酸一铵和磷酸二铵,但在生产过程中系统物料黏度增大,管道容易堵塞,结垢,系统停车率高,产品总养分不足,水溶磷低,水分超标[5-7]。陈遵逵等[8]利用萃余酸为原料制备工业级磷酸一铵,获得了最佳的生产工艺。由于萃余酸中杂质阳离子含量较大,使得产品中的总养分量(总磷和总氮)偏低,同时Mg2+虽然随着pH的增大也开始析出,但是当反应到达氨化的反应终点时,仍有部分(占总镁质量的10%~15%)可溶性的镁盐(磷酸铵镁等)混合在磷铵的母液体系中不能脱除。为了制备高纯度的工业磷铵产品,将其应用于更高纯度要求的工业级应用方面,本文对陈遵逵等制备工业级磷酸一铵的工艺进行改良优化。在磷铵母液浓缩结晶制备工业级磷酸一铵之前,对其进行净化脱镁并补充氮的含量,以提高工业级磷酸一铵的纯度,并弥补总养分(总氮)含量偏低的缺点。

1 实验

1.1 原料、试剂与仪器

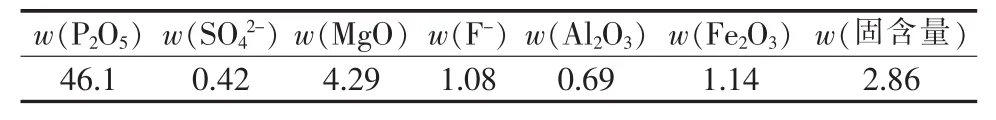

实验所用的萃余酸由四川某化工有限责任公司提供,主要化学成分见表1。

表1 萃余酸的组成 %

实验所用的主要试剂(均为国药分析纯)为:氨气、氟化铵、钼酸钠、柠檬酸、柠檬酸钠、三乙醇胺、乙二胺四乙酸二钠(EDTA)、乙二醇双(2-氨基乙基醚)四乙酸(EGTA)、氯化铵、无水乙醇等。

实验所用的主要仪器为:DF-101S型集热式恒温加热磁力搅拌器、SH2601型精密酸度计、SHZ-D型循环水式真空泵、101-EBS型电热鼓风干燥箱、精密电子天平和电动搅拌器等。

1.2 原理

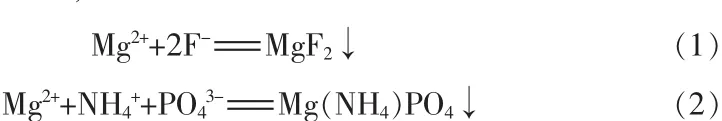

用萃余酸通过二次中和的方法形成的工业级磷酸一铵的待浓缩母液中,杂质镁的含量仍然较高(≥镁离子杂质总量的10%),由于二次中和通氨反应的一系列的副反应生成了各种铁镁铝的复盐,如MgNH4PO4、FeNH4PO4、AlNH4HPO4F2等,带走了大量的氮,使得产品往往总养分含量偏低[9-10]。在所得的待浓缩母液中加入某些物质,使其中的镁杂质以一种容易分离的沉淀形式分离出来。在酸性条件下,氟化镁不溶于水,微溶于稀硝酸,其在水中的溶度积常数(25℃)较小,为7.1×10-9,故氟化铵可能是一种合适的沉淀剂,在沉淀镁的同时还可以补充NH4+,提高总养分的含量,弥补产品总氮含量不足的缺点。

在萃余酸二次中和后生成的母液中加入氟化铵,使其与母液中残余的镁离子发生反应生成沉淀并补充铵根离子,可能发生的反应有:

1.3 工艺流程

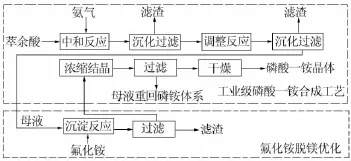

1)萃余酸二次中和反应生成待浓缩磷铵母液。将萃余酸和氨气进行中和反应,沉化后过滤得到二次中和的母液。

2)氟化铵脱镁并补充铵根离子。待磷铵母液冷却后向其中加入氟化铵并在一定温度下进行脱镁反应,过滤得净化后的母液,并对其中镁的含量和氮的含量进行分析,计算镁的脱除率和母液的总氮含量,并计算所得工业级磷酸一铵的收率 (以P2O5计)和总氮率,并分析产品指标。

氟化铵制备工业级磷酸一铵的脱镁补氮工艺流程如图1所示。

图1 氟化铵制备工业级磷酸一铵的脱镁补氮工艺流程

1.4 分析方法

萃余酸中各成分的含量测定参照GB/T 2091—2008《工业磷酸》;萃余酸与磷酸一铵中P2O5的质量分数采用喹钼柠酮质量法(仲裁法)测定;MgO含量测定参照GB/T1871.5—1995《磷矿石和磷精矿中氧化镁含量的测定火焰原子吸收光谱法和容量法》(沉淀分离-EDTA容量法);母液与磷酸一铵中的总氮含量按照GB/T 10209.1—2008《磷酸一铵、磷酸二铵的测定方法第1部分:总氮含量》测定;磷酸一铵产品的测定按照HG/T 4133—2010《工业磷酸二氢铵》进行测定。

2 结果与讨论

2.1 氟化铵加入量的研究

2.1.1 待浓缩母液和氟化铵的液固比对镁脱除率的影响

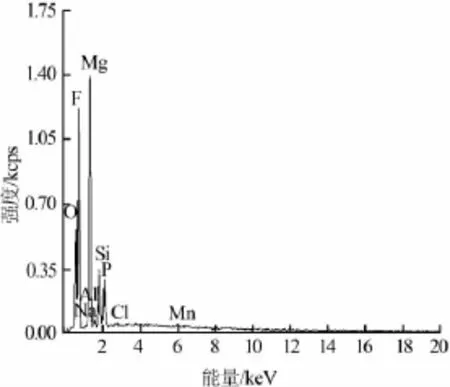

在400 g二次中和后待浓缩的母液中加入一定量的氟化铵固体,在50℃下反应30 min,考察不同的氟化铵加入量对滤液脱镁效果的影响,见图2。由图2可知,随着氟化铵加入量的增加,滤液中MgO的含量逐渐降低,但当待浓缩的母液与氟化铵的液固比(mL/g)为1∶0.03时继续增大氟化铵的量,MgO脱除率不再升高。对实验中生成的沉淀进行能谱分析,结果如图3所示。从图3可知,期望发生的反应(1)、(2)应该存在,但是也包含了许多杂质,导致回收的氟化镁并不纯净,说明随着氟化铵的加入量的进一步提高,可能形成了一些复杂的难溶物,带出了一些杂质,同时氟化铵的加入量进一步提高后,改变了母液体系的溶解度,也可能导致一部分磷铵晶体的析出。故当液固比(mL/g)达1∶0.03后,继续增加氟化铵的用量,不仅会造成原料的浪费和成本的增加,还会使磷酸一铵的收率降低。综上所述,待浓缩母液与氟化铵的最佳液固比(mL/g)为1∶0.03。

图2 待浓缩母液和氟化铵的液固比对镁脱除率的影响

图3 沉淀的能谱分析

2.1.2 待浓缩母液和氟化铵的液固比对待浓缩母液中和产品中总氮含量的影响

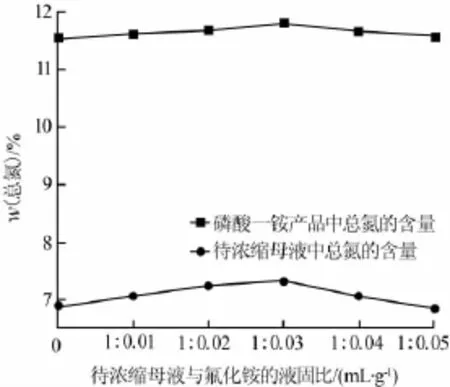

在400 g二次中和后的滤液中加入一定量的氟化铵固体,在50℃下反应30 min,考察不同的氟化铵加入量对待浓缩母液和产品中总氮含量的影响,结果见图4。从图4可以看出,随着氟化铵加入量的增大,待浓缩母液和最后浓缩结晶得到的磷酸一铵产品中氮的含量的变化趋势大致是相同的,都是呈先增加后减少的趋势,可能是因为随着氟化铵加入量的增加,在母液体系中补充了氮元素,使得母液和产品中的氮元素含量都增加,但进一步加大氟化铵的用量以后,一些杂质的生成和溶液体系溶解度的变化使得一些氮元素随着杂质和磷铵晶体的析出被带走,使得氮的含量反而降低,故待浓缩母液与氟化铵的最佳液固比(mL/g)为1∶0.03。

图4 待浓缩母液和氟化铵的液固比对待浓缩母液中和产品中总氮含量的影响

2.2 反应温度对镁脱除率和待浓缩母液中总氮含量的影响

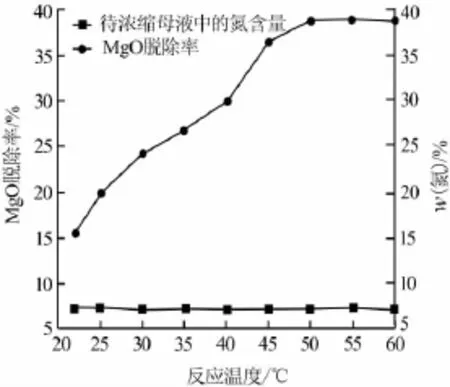

在400 g二次中和后的母液中按液固比(mL/g)1∶0.03加入氟化铵固体反应30 min,考察不同的反应温度对脱镁效果和待浓缩母液中总氮含量的影响,结果见图5。由图5可知,反应温度对母液中总氮的含量几乎没有影响;随着反应温度的升高,母液中MgO的脱除率逐渐升高后基本保持不变,从图5还可发现反应在50℃基本反应完全,继续提高反应温度对脱镁反应几乎没有促进作用,故选择50℃反应即可。

图5 反应温度对镁脱除率和待浓缩母液中总氮含量的影响

2.3 反应时间对镁脱除率和待浓缩母液中总氮含量的影响

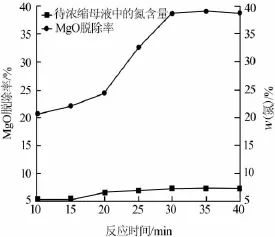

在400 g二次中和后的母液中按液固比(mL/g)1∶0.03加入氟化铵固体,反应温度为50℃的条件下,改变反应时间,考察反应时间对镁脱除率和待浓缩母液中总氮含量的影响,结果如图6所示。从图6可以看出,随着反应时间的增加,杂质镁的脱除率和待浓缩母液中总氮的含量都是呈先逐渐增加,后保持不变的趋势。本研究中氟硅酸脱镁的最佳反应时间为30 min。

图6 反应时间对镁脱除率和待浓缩母液中总氮含量的影响

2.4 验证实验

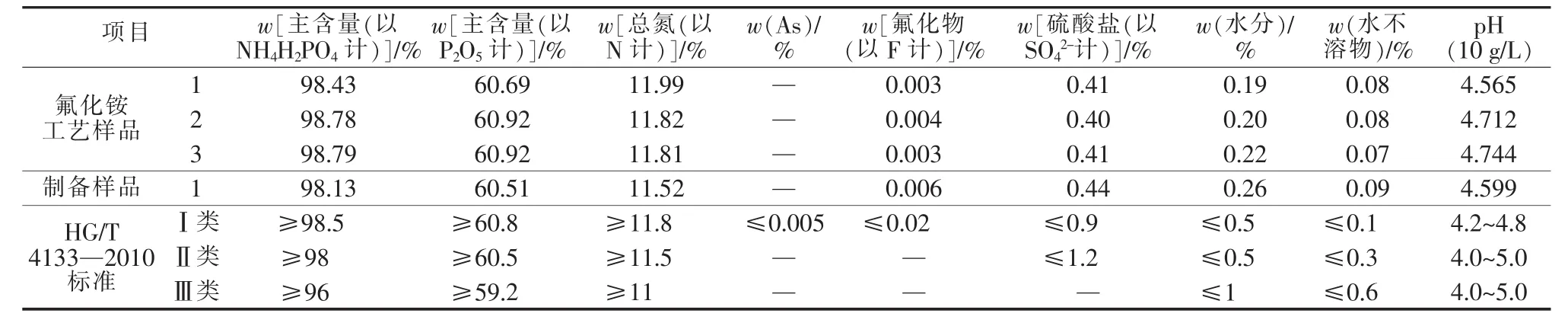

利用现有的萃余酸制备工业级磷酸一铵的工艺,以萃余酸为原料,采用二次中和的方法得到浓缩结晶之前的磷酸一铵的母液,按照待浓缩母液和氟化铵的液固比(mL/g)为1∶0.03加入氟化铵,在50℃下反应30 min,过滤后的滤液作为原料,制备工业级磷酸一铵,其产品质量指标如表2所示。由表2可知,以脱镁后的萃余酸为原料,制备的工业级磷酸一铵的纯度均能达到98%以上,且总氮质量分数在11.8%以上。除了总磷含量符合工业级磷酸一铵Ⅱ类标准要求外,其余指标均符合Ⅰ类标准要求。与未进行脱镁处理的萃余酸相比,工业级磷酸一铵的纯度有一定提高,主含量和总氮的含量已经满足工业级磷酸一铵的Ⅰ类优等品标准。

表2 产品质量指标

3 结论

本文采用化学沉淀法,以氟化铵为沉淀剂与助剂,对萃余酸制备工业级磷酸一铵中产生的母液中的杂质镁进行脱除,得到最佳的脱镁工艺为:按待浓缩母液和氟化铵的液固比(mL/g)为1∶0.03加入氟化铵,在50℃下反应30 min,再以净化脱镁后的母液为原料,制备工业级磷酸一铵,其产品质量指标,除总磷含量符合工业级磷酸一铵Ⅱ类标准要求外,其余指标均符合Ⅰ类标准要求。与未进行脱镁处理的萃余酸相比,工业级磷酸一铵的纯度提高0.66%,总氮含量已经满足Ⅰ类优等品的要求。本研究结果为有效利用萃余酸提供了新思路,提高了产品附加值。

[1] 黄伟九,张俊.溶剂沉淀法净化湿法磷酸技术的现状与进展[J].化工进展,1997(6):39-43.

[2] Kijkowska R,Pawlowska-Kozinska D,Kowalski Z,et al.Wet-process phosphoricacidobtainedfromKola apatite.Purification from sulphates,fluorine,and metals[J].Separation and Purification Technology,2002(28):197-205.

[3] Hannachi Ahmed,Habaili Diamonta,Chtara Chaker,et al.Purification of wet-process phosphoric acid by solvent extraction with TBP and MIBK mixtures[J].Separation and Purification Technology,2007(55):212-216.

[4] 陈德清,王娜,张敏,等.湿法磷酸净化生产工业磷酸一铵研究[J].无机盐工业,2016,48(1):38-40.

[5] 钟本和,李军,郭孝东,等.湿法磷酸净化技术研究现状及发展方向[J].无机盐工业,2008,40(2):9-12.

[6] 徐春.净化湿法磷酸的萃余酸用于DAP生产[J].磷肥与复肥,2010,25(3):37-39.

[7] 张林波.浅谈萃余酸的分析与应用[J].科技之窗,2015(9):235-236.

[8] 陈遵逵,丁一刚,尨秉文,等.萃余酸制备工业级磷酸一铵的工艺优化[J].化学与生物工程,2015,32(8):63-66.

[9] 阳立平.生活饮用水硬度软化的研究[J].江苏环境科技,2008,21(1):13-15.

[10] 程芳琴,李华,田园春.盐湖卤水净化除杂的试验研究[J].山西大学学报,2004,27(4):387-391.

联系方式:dygzhangli@163.com

Research on removal magnesium and supplement nitrongen in preparation process of industrial-grade monoammonium phosphate with raffinate acid

Fan Yikun,Ding Yigang,Long Bingwen,Deng Fuli,Luo Ying,Ke Wenchang

(Hubei Novel Reactor&Green Chemical Technology Key Laboratory,Key Laboratory for Green Chemical Process of Ministry of Education,School of Chemical Engineering&Pharmacy,Wuhan Institute of Technology,Wuhan 430073,China)

The industrial grade monoammonium phosphate was directly produced by raffinate acid.This product′s purity was not high and had low nitrogen content.Therefore,its application was restricted.With ammonium fluoride as precipitant,the mother liquor was treated for magnesium removal and nitrongen supplement after secondary neutralization so as to conduct reconcentration and recrystallization to obtain the industrial grade monoammonium phosphate.The effects of dosage of ammonium fluorid,reaction temperature,and reaction time on the removal rate of magnesium and total nitrogen content were investigated.The optimum process conditions were obtained as follows:liquid-solid ratio of the mother liquor to ammonium fluoride was 1∶0.03(mL/g),reaction temperature was 50℃,and reaction time was 30 min.The purity of monoammonium phosphate product was 98.79%,and total nitrogen content was 11.99%.Both of them were obviously improved than before.

raffinate acid;industrial grade monoammonium phosphate;ammonium fluoride;magnesium removal rate;total nitrogen content

TQ126.35

A

1006-4990(2017)01-0038-04

2016-07-11

范益堃(1985— ),男,助理工程师,硕士,研究方向为磷化工及资源开发方向。

丁一刚