某模铸轴承钢皮下夹杂缺陷的分析与控制

2017-06-01马永强程丽杰刘玉芬

马永强, 程丽杰, 刘玉芬, 李 涛

(东北特钢集团 抚顺特殊钢股份有限公司, 抚顺 113001)

实践经验

某模铸轴承钢皮下夹杂缺陷的分析与控制

马永强, 程丽杰, 刘玉芬, 李 涛

(东北特钢集团 抚顺特殊钢股份有限公司, 抚顺 113001)

某模铸轴承钢在水浸式自动超声波检测时出现连续横波报警。采用化学成分分析、低倍组织及非金属夹杂物检验、扫描电镜及能谱分析的方法,分析了缺陷的性质和产生的原因。结果表明:该模铸轴承钢超声波检测的缺陷为皮下夹杂;该皮下夹杂的成分以铝、硅、钙的氧化物为主,并含有少量的钠、钾等元素的氧化物,是由浇铸过程中保护渣卷入钢液中所致。对保护渣采用吊渣及烘烤等措施,可有效避免该类缺陷的产生。

模铸轴承钢;皮下夹杂;缺陷;保护渣

轴承的滚动体通常在拉应力、压应力、剪切应力及摩擦力等交变载荷下工作[1],随着科学技术的不断发展,轴承的工作环境越来越恶劣,对轴承的质量稳定性要求也在不断提高,对轴承钢的产品质量也提出了更高要求[2]。对于轴承滚动体材料的选择,由于模铸轴承钢的低倍组织质量好于连铸轴承钢的,尽管模铸的生产成本较高,欧美等发达国家的部分国际知名轴承制造商往往还是选用模铸轴承钢作为滚动体材料。对于模铸轴承钢应特别关注钢材的皮下质量,皮下夹杂等缺陷可能导致轴承的接触疲劳失效,因此防止模铸轴承钢皮下夹杂的产生,是当前急需解决的主要问题。

某模铸轴承钢在水浸式自动超声波检测工序中出现连续横波报警,说明轴承钢表面或皮下存在缺陷。对报警处使用砂轮轻磨,未发现缺陷,重新进行超声波检测在相同位置再次出现报警,初步判断为皮下夹杂。针对该模铸轴承钢生产过程中出现的皮下夹杂问题,笔者采用化学成分分析、低倍组织及非金属夹杂物检验、扫描电镜及能谱分析的方法,分析了皮下夹杂产生的原因,以期杜绝类似质量问题的再发生。

1 试验材料与试验方法

1.1 试验材料

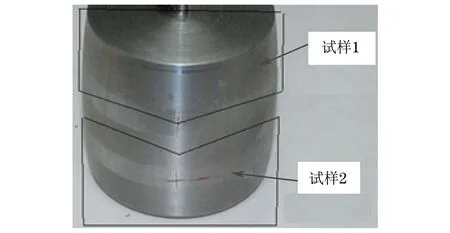

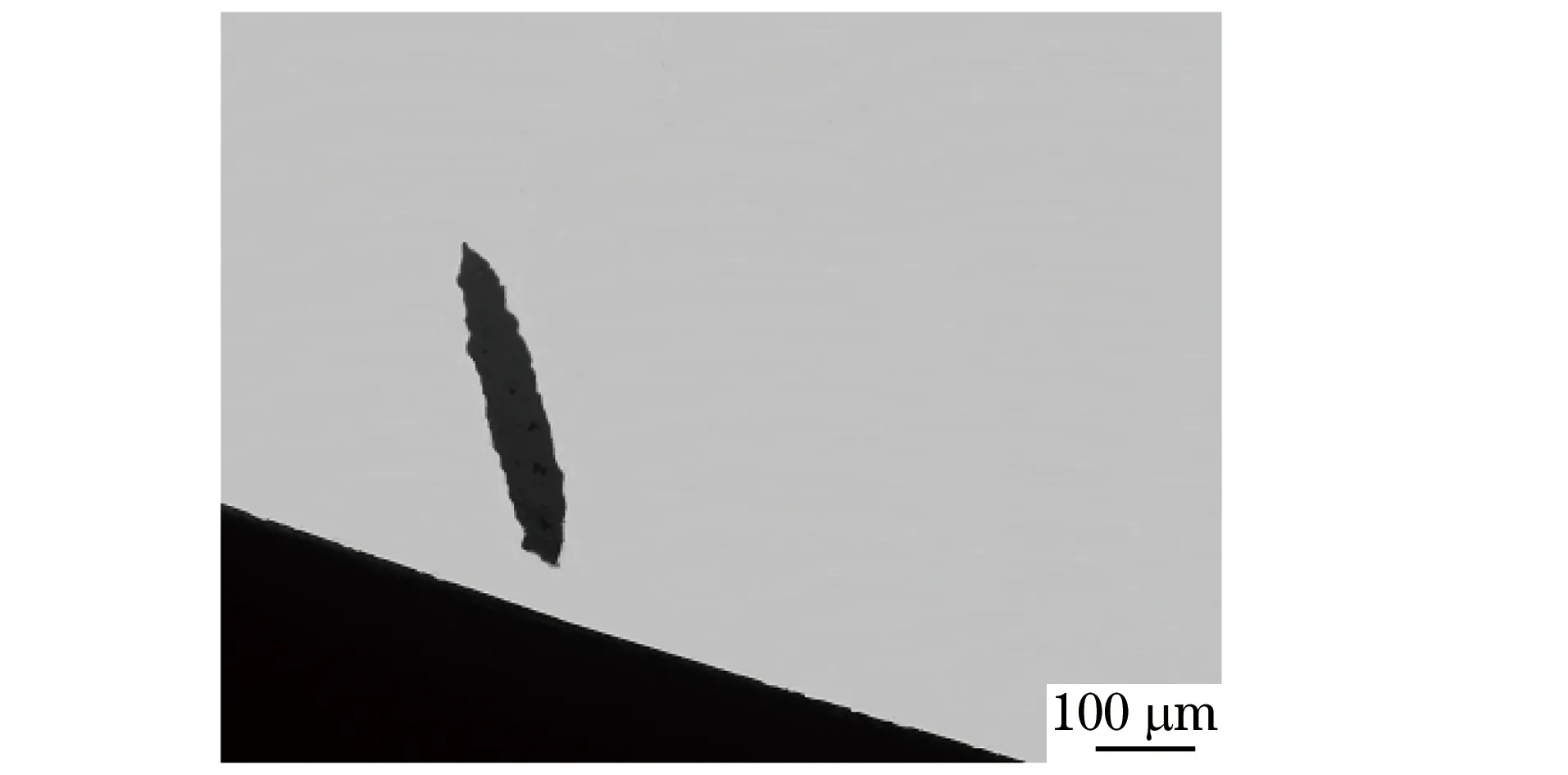

轴承钢的生产工艺流程为:电炉熔融→精炼→真空脱气→模铸→初轧开坯→连轧成材→磨光→水浸式自动超声波探伤。将轴承钢料段车削成鼓面形的圆柱体,可见在圆柱体表面出现两条黑线,见图1。

图1 轴承钢材料的原始缺陷形貌Fig.1 Morphology of original defects of the bearing steel material

1.2 试验方法

对探伤不合格的区域截取料段,检验料段两端的化学成分和低倍组织。在圆柱体出现黑线的中心位置及圆柱最大直径处使用线切割沿横向切开,得到的两个试样分别为试样1和试样2,如图1所示。将两个试样研磨、抛光,置于金相显微镜下观察缺陷形貌,再使用扫描电镜及能谱对缺陷进行分析。

2 试验结果

2.1 化学成分分析

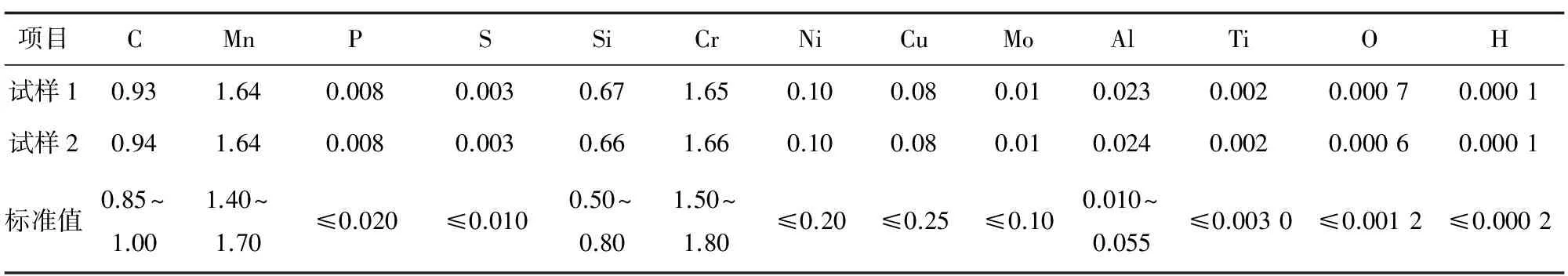

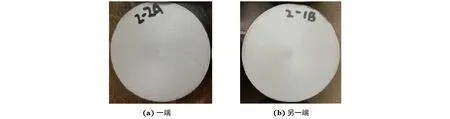

轴承钢试样的化学成分如表1所示,可见其化学成分符合ASTM A485-14中对牌号2的要求。

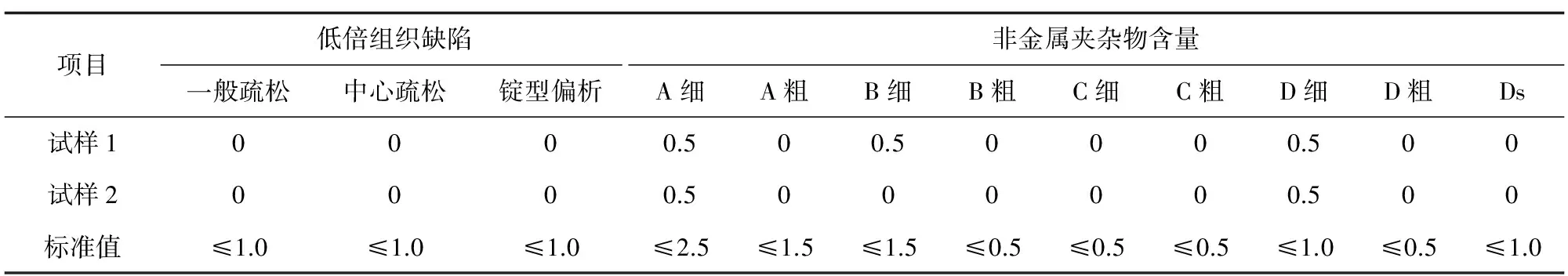

2.2 低倍组织及非金属夹杂物检验

轴承钢低倍组织及非金属夹杂物检验的结果如表2所示,可见结果符合ASTM A485-14的技术要求,低倍组织形貌如图2所示。

表1 试样的化学成分(质量分数)

表2 试样的低倍组织缺陷及非金属夹杂物含量检验结果

图2 缺陷料段两端的低倍组织形貌Fig.2 Macro-structure morphology of two ends of the defective material: (a) one end; (b) the other end

2.3 扫描电镜和能谱分析

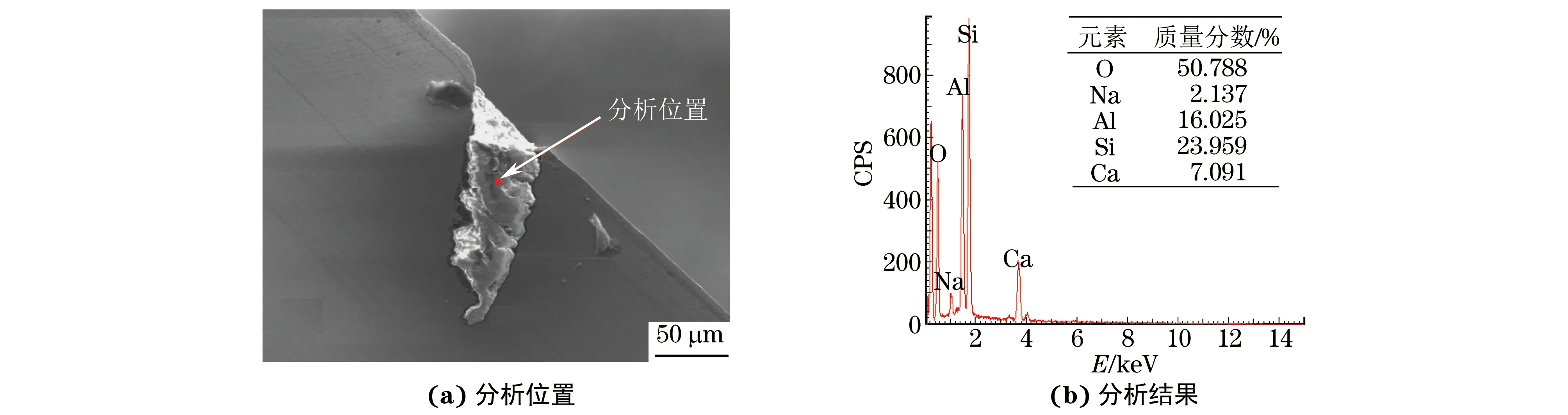

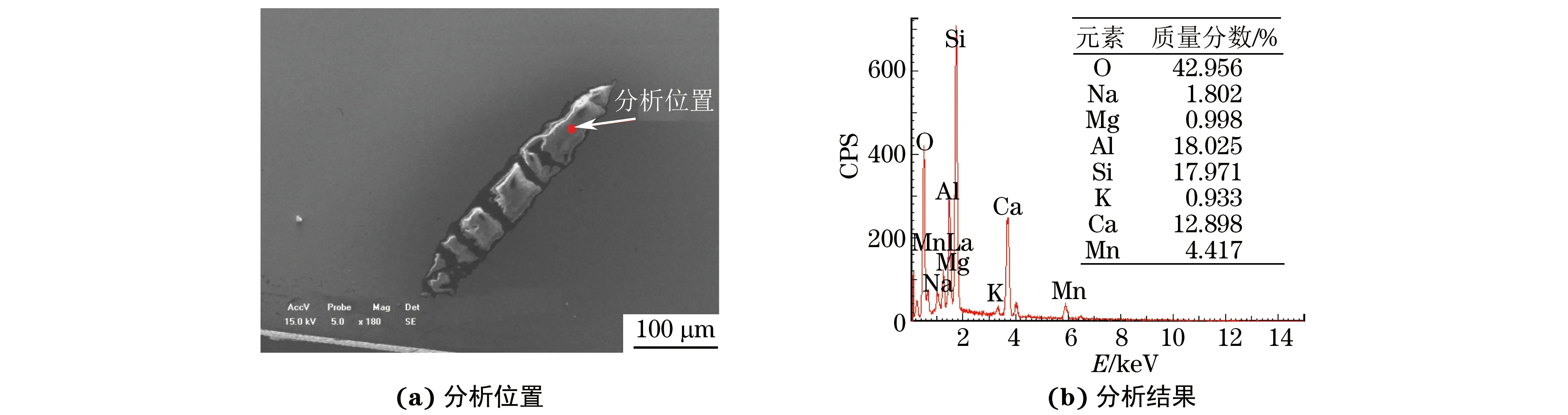

采用蔡司40MAT型金相显微镜对试样1和试样2的缺陷处进行观察,缺陷形貌如图3~4所示。采用蔡司EVO18型扫描电镜对缺陷部位的夹杂物进行能谱分析,结果如图5~6所示。从能谱分析结果来看,试样1和试样2夹杂物的化学成分都是以铝、硅、钙的氧化物为主,同时含有少量钠、钾、镁、锰的氧化物。

图3 试样1的缺陷形貌Fig.3 Defect morphology of the sample 1

图4 试样2的缺陷形貌Fig.4 Defect morphology of the sample 2

图5 试样1的能谱分析位置及结果Fig.5 Analysis position and results of energy spectrum of the sample 1: (a) analysis position; (b) analysis result

图6 试样2的能谱分析位置及结果Fig.6 Analysis position and results of energy spectrum of the sample 2: (a) analysis position; (b) analysis result

3 分析与讨论

3.1 皮下夹杂的来源

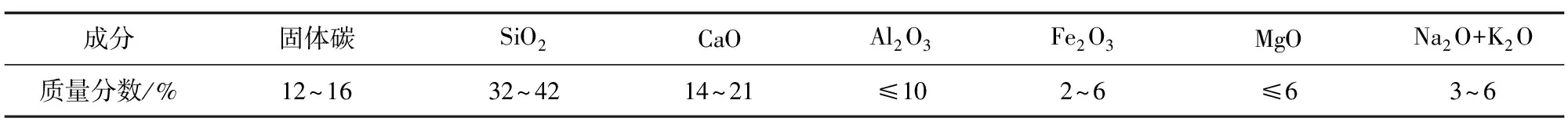

该炉钢的化学成分符合标准要求,低倍组织(除皮下)及非金属夹杂物控制得较好,完全符合标准要求。从水浸式自动超声波探伤反射波及高倍分析可见,该缺陷位于皮下,为皮下夹杂缺陷。能谱分析结果显示,非金属夹杂物是以硅、铝和钙的氧化物为主,含少量钠、钾、镁、锰的氧化物,这种成分特征表明非金属夹杂物不是冶炼过程形成的内生夹杂物,而是外来的非金属夹杂物。外来的非金属夹杂物来源主要为炉渣、耐火材料、保护渣和合金料,综合分析这种皮下夹杂的成分特征与保护渣的成分特征相符,可以排除炉渣、耐火材料和合金料等外来夹杂物。模铸保护渣的成分见表3,对比可以确定模铸保护渣在浇铸过程中卷入钢锭皮下,形成皮下夹杂缺陷。

表3 模铸保护渣成分

3.2 皮下夹杂的危害

皮下夹杂对轴承钢的危害主要体现在使轴承滚动体出现接触疲劳继而失效。接触疲劳的破坏过程为疲劳裂纹的萌生、扩展直至剥落[3]。钢材内部存在皮下夹杂,处于表层下的最大动态切应力处,就会成为疲劳裂纹的起源而形成裂纹,继而扩展至表面,形成剥落。

疲劳裂纹的扩展一般可分为3个阶段:第一阶段,从裂纹的萌生到形成可以自由扩展的裂纹尺寸;第二阶段,裂纹扩展到可以形成剥落源;第三阶段,裂纹迅速扩展,第一个剥落产生。而皮下夹杂缺陷在应力作用下,已形成裂纹源,在滚动体工作时受到切应力的作用将会出现裂纹扩展,后续形成剥落失效。因而皮下夹杂缺陷直接影响着轴承的使用寿命,存在该缺陷的轴承滚动体,使用寿命将会大幅降低。

3.3 皮下夹杂的控制

从化学成分已判定出该模铸轴承钢的皮下夹杂缺陷是由模铸保护渣引起的。保护渣在浇铸过程中与钢液直接接触,通常由于保护渣的质量较轻,应浮在钢液的表面上。而皮下夹杂缺陷是由于保护渣被卷入至钢液中,未能有效排出引起,因此需控制保护渣与钢液的接触过程,以避免卷渣。

在钢锭模底部进行铺渣操作,在钢液与保护渣接触的初期,由于浇铸过程流场非常不稳,喷射、飞溅现象严重[4],易造成保护渣卷入钢液中。因而应改用吊渣操作代替铺渣操作,以防止浇铸初期由于流场不稳定使保护渣卷入钢液中。

此外,该炉钢生产时为雨季,保护渣容易吸收空气中的水分形成局部块状,在钢液与保护渣接触后,块状保护渣被卷入钢液中,而未能有效排出。基于上述分析,制作具有自动搅拌功能的保护渣烘烤装置,该装置使用后,可有效保证保护渣中的水分含量满足使用要求,同时消除保护渣因水分超标形成块状的可能,使用的保护渣生产时均为粉面状。由此解决了模铸轴承钢的皮下夹杂问题,使模铸轴承钢的质量稳定性提高,满足了重载、高速轴承滚动体的质量稳定性要求。

4 结论及建议

在水浸自动超声波检测某模铸轴承钢时,出现了连续横波报警,经综合分析确认为皮下夹杂缺陷。

该轴承钢中的皮下夹杂是以硅、铝、钙的氧化物为主,并含有少量的钠、钾等氧化物,经过对炼钢过程及原辅材料分析,确认皮下夹杂是由模铸保护渣引起的。

通过吊渣代替铺渣操作及自动搅拌式保护渣烘烤装置的应用,可消除皮下夹杂缺陷,使轴承钢的质量更加稳定。

[1] 马永强,汤天海,李涛,等.轴承钢微小表面裂纹分析及对成品影响[J].物理测试,2012,30(6):34-36.

[2] 钟顺思,王昌生.轴承钢[M].北京:冶金工业出版社,2000.

[3] 徐鹤琴,汪久根,王庆九.滚动轴承疲劳寿命的影响因素[J].轴承,2016(5):58-64.

[4] 周同军,刘军占,罗辉.数值模拟在优化模铸浇注工艺中的应用[J].世界钢铁,2014,14(3):16-20.

Analysis and Control of Subsurface Inclusions of the Mould-Casting Bearing Steel

MA Yongqiang, CHENG Lijie, LIU Yufen, LI Tao

(Fushun Special Steel Co., Ltd., Dongbei Special Steel Group, Fushun 113001, China)

Continuous transverse wave alarm occurred to the mould-casting bearing steel during the automatic immersion-ultrasonic detection. Chemical composition analysis, macrostructure and non-metallic inclusion examination, scanning electron microscope and energy spectrum analysis were used to analyze the mechanism and causes of the defects. The results show that: the defects of the mould-casting bearing steel detected by ultrasonic were subsurface inclusions; the subsurface inclusions included the oxide of aluminum, silicon, calcium, and a small amount of the oxide of sodium, potassium and other elements; the cause of subsurface inclusions was that the protective slag was brought into the liquid steel in the casting process. The generation of such defects could be effectively avoided by measures such as slinging slag and baking slag.

mould-casting bearing steel; subsurface inclusion; defect; protective slag

10.11973/lhjy-wl201705007

2016-09-05

马永强(1984-),男,工程师,硕士,主要从事轴承钢的研发和失效分析工作,myq1020@163.com

TB302.1

B

1001-4012(2017)05-0333-04