关于D系列零件热处理变形原因分析及其控制

2017-05-30张力芹孔秀苓邢伟杰

张力芹 孔秀苓 邢伟杰

摘 要:结合热处理的生产特点对零件热变形原因进行分析,进而对其进行控制。

关键词:淬火变形;热应力;组织应力;屈服强度;淬透性;渗碳

热处理变形主要是由于处理过程中产生的热应力和组织应力以及工件自重变形等共同作用而产生的。影响淬火变形的因素很多,包括零件的几何形状、原材料及冶金质量、锻造和机加工的残余应力、装料方式和热处理工艺等诸多方面。减少变形,能够提高零件的承载能力和使用寿命,降低噪音,对减少后期产品加工余量,降低生产成本都具有重要意义。

一、变形产生的原因

零件变形包括尺寸变化和几何形状变化,一般情况下两种变形往往同时产生。无论是那种变形都是由于热处理时工件内部的热应力和组织应力综合作用的结果的。当应力大于材料的屈服强度时变形就会产生,因此,淬火变形还与钢的屈服强度有关,材料塑性变形抗力越大,其变形程度就越小。

二、影响热处理变形的因素

(一)材料淬透性

材料淬透性是影响热处理变形的主要因素之一,淬透性带宽较小变形较小;反之则变形较大。因而在设计齿轮选材时,在淬透性能满足心部要求前提下,应尽可能控制好淬透性带, 以利于变形规律的统计和摸索,D16、D20变速器中档位齿材料选用DSCM436H、轴类材料选用DSCM419 H均为保证淬透性材料(即满足淬火后齿轮心部有足够的硬度)。根據材料的热处理性能,在允许情况下,可通过改变热处理方法来达到设计要求,即将选材与热处理方法有机的结合起来,以免降低热处理工艺性能,造成不必要的变形,甚至产生不合格品。

(二)钢的原始组织

材料化学成份波动较大,有害夹杂物含量高,钢锭偏析严重,带状组织超差等对零件变形控制造成先天性缺陷,为避免这类问题,目前公司对原材料进行了严格的控制,如下表化学成份:

其中特别对铜和铝含量做出的规定,是保证原料为热轧钢材、本质细晶粒钢。同时晶粒度对变形有着明显的影响,因而要严格控制晶粒度尺寸及混晶,齿轮通常要求晶粒度在6-9级,由于冷挤加工工艺的特点,使这类零件毛坯组织中存在混晶现象,因此对其变形控制不是很理想。

(三)几何形状

零件结构过于复杂,往往在淬火时应力分布不均匀,而产生不规则变形。因此,零件设计时,在满足使用性能的条件下,要尽可能兼顾热处理变形。

(四)机加工余量

机加工由于在进给量、工件各部位加工余量及加工方式上的差异,可导致工件各部位残余应力性质不同和应力分布不均衡,致使工件在淬火时发生变形。为此,要严格控制进刀量和换刀频次,避免工件热处理后造成的不良影响,如:齿套类零件曾经出现过热处理后变量过大,并存在缩口现象,经调查是内孔花键拉刀没按规定进行换刀,切削应力过大,从而引起零件热处理后变形量过大。

(五)预先热处理

锻件质量的控制:

1)合理的锻造流线和锻造比;

2)严格控制锻件利用率;

3)加强锻后热处理控制。

三、热处理控制变形的措施

渗碳淬火是控制零件变形的重要环节,一般可以在以下几方面加以控制:

(一)装炉方法

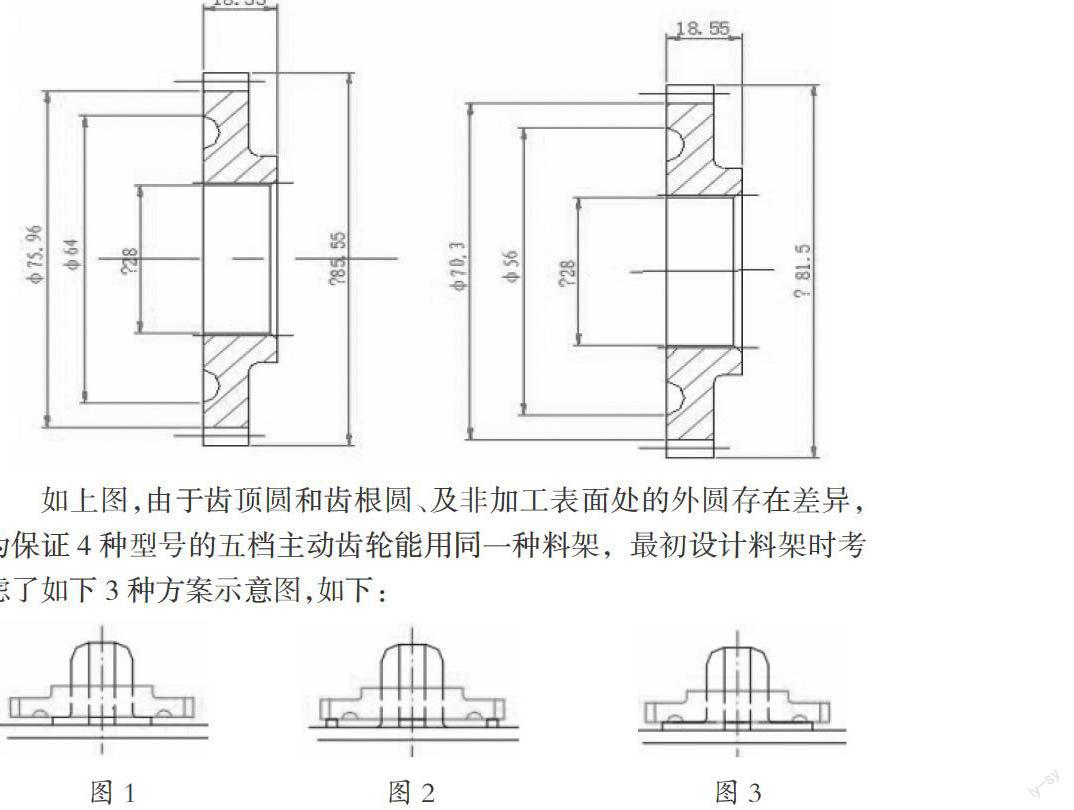

1)采用图1方案:会产生因工件自重在高温下蠕变而引起的变形,对工件平面度有较大的影响;

2)采用图2方案:由于T1.4T和V2.0与L1.6和L1.8五档主动齿轮尺寸不同,后两型号的齿轮,淬火时料架上的支撑点对工件齿面的变形有影响,同时齿底面还存在磕碰的隐患;

3)采用图3方案:合理地设计支撑部位尺寸,可以使4种型号的五档主动齿轮同时避免上述两方案的问题。

各种齿轮、轴渗碳淬火一般采用串挂、平放,是最基本的装料方法,也衍生出相关一些较特殊的装料方式,如:

1)对于轴类工件尽量保持垂直装料,零件重心放在下半部分。

2)如主减速类工件采用双排料棒串放或双支撑串放,在保证平面度的同时可减小在高温下产生蠕变。

3)带内花键类的齿轮,中间加实心芯棒、平放,可以减小花键的喇叭口,目前五档主动齿轮装炉方式已做出加实心梅花芯柱的调整。

4)对于外型结构特殊的产品,增加辅助夹具,减小产品不同部位間的冷速差异,减小变形。如采取加放垫圈,孔径加盖等措施。

(二)渗碳与淬火温度选择

通常采用的渗碳温度为920-930℃,淬火温度为AC3以上30-50℃。一般情况下,淬火温度越高,工件截面上的温差越大,使热应力增加,工件变形增大;渗碳温度越高,降低了奥氏体塑性变形的抗力,变形越大(在原材料状态较差时更为明显)。从减少变形角度出发,尽量选择较低的渗碳和淬火温度对变形是有利的。

选择860-880℃之间较低渗碳温度以及AC1-AC3之间的亚温淬火工艺,可以受到非常好的效果。至于AC1-AC3之间具体淬火温度的选择,还要视零件的模数大小,以及对心部组织的要求而定。淬火温度过低会造成心部游离状铁素体的析出。

(三)淬火介质

淬火介质是影响变形的重要因素,为了减小变形,一般可选用冷却较缓和的介质(对流阶段冷速较低<10℃/s),以及较高的介质温度110-130℃(减小淬火时零件的温差)。在表面及心部硬度允许的前提下,还可选择较低的搅拌速度。

(四)其他手段

此外对于少数在常规的可控气氛炉上很难达到其变形要求的零件,可采用专用夹具和淬火压床,低压渗碳气淬等工艺,是解决这一问题的较好途径,但是也增加了热处理在设备、人员方面的成本。因此常规的大批量生产应尽量在上面介绍的几种方法中加以选择。

需要指出的是以上介绍的方法在实际生产中往往需要几种同时应用,有时会取得意想不到的效果。

四、结语

1)热处理变形的产生因素是多方面的,是原材料、锻造、机加工、零件形状、热处理工艺等多方面作用后的集中体现,因此控制热处理变形需要多方面的共同配合。

2)通过选择适当的热处理工艺,在一定的范围内可以减小变形的产生。

参考文献:

[1] 赵连城主编.金属热处理原理.哈尔滨工业大学出版社.

[2] 中国机械工程学会热处理学会、《热处理手册》编委会编.热处理手册.