MAC320型拌和站燃料系统(油改气)的改进

2017-05-30严凤超

严凤超

摘要:为了积极响应312国道镇江段改线工程节能减排、低碳排放的要求,镇江市路桥工程总公司沥青拌合场对MAC320型拌和站燃料系统进行改进,由原先的燃油系统改为燃天然气。文章对此进行了研究。关键词:沥青拌合站;燃料;天然气;气站;燃烧器

自2013年开始,全国各地的沥青拌和站,特别是城区拌和站,都已陆陆续续对沥青拌和站的燃烧器进行了改造,由原先燃油改为燃气,以达到环保要求。为此,本研究对MAC320型拌和站燃料系统进行改进,由原先的燃油系统改为燃天然气。

1拌和站燃烧系统燃料的选择

1.1重油、天然气运行经济分析

(1)重油的密度为0.95,热值为0.95萬kcal(1 kcal=4.185 J下同)/m3,市场价格为2.135元/m3。

(2)管道天然气的热值为0.86万kcal/m3,市场价格为3.7元/m3。

(3)液态天然气的热值为1.1万kcal/m3,市场价格为3.4元/m3。

(4)压缩天然气的热值为0.95万kcal/m3,市场价格为4.1元/m3。

按以上热值计算得知产生1万kcal热量时,燃料的消耗量及对应价格如下(2016/3/29市场行情):(1)重油1万kcal=1.05 kg=1.05×2.135元=2.24元;(2)管道天然气1万kcal=1.16 m3=1.16×3.7元=4.29元;(3)液化天然气(Liquefied Natural Gas,LNG)1万kcal=0.909 m3=0.909×3.4元=3.09元;(4)压缩天然气(Compressed Natural Gas,CNG)1万kcal=1.05 m3=1.05×4.1元=4.305元。

从以上计算可知,使用重油最省,但燃烧重油,污染环境,且布袋寿命大大缩短,使用管道天然气,无明显优势,且铺设管道费用较高,使用压缩天然气或液态天然气是现在的趋势,压缩天然气现场需安装调压柜,费用不高,但需配两台撬车在现场与气源处来回运,极易造成断气,影响生产。使用液态天然气现场需安装储气罐,且要安装汽化器,费用在1307]元左右,优点是可以储气,保证生产。

1.2燃烧排放的理论计算

1.2.1理论需要空气量

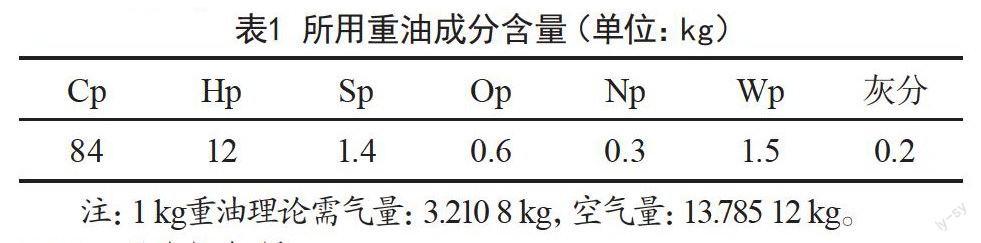

所用重油成分含量如表1所示。

1.2.2理论烟气量

1 kg重油完全燃烧的各产物质量如下:CO2质量为:3.082 8kg;H2O的质量为:1.095kg N的质量为:10.577 32kg;SO2的质量为:0.028kg。

1.2.3完全燃烧(不产生CO,过剩空气系数n在1.1~1.3)产生的烟气量

1 kg重油燃烧实际的各产物质量如下:CO2质量为:3.082 85kg;H20的质量为:1.095kg;N的质量为:12.692 184 kg;SO2的质量为:0.028 kg;过剩氧气量为0.642 16 kg。

在过氧情况下,1 kg重油产生的有害气体包括CO2的质量3 082.85 g;SO2的质量28 g按照生产1吨沥青砼需要消耗7kg重油计算,每生产1吨沥青砼排放CO2的质量为21 579.95 g,SO2的质量196 g,在过氧情况下,使用天然气时1 m3天然气产生的C02的质量为2 077.8 g,按照生产106g沥青砼需要消耗6 m3天然气计算,则每生产1T沥青砼排放的CO2的质量为12 466.8 g,由计算可知,使用天然气生产沥青砼CO2的排放量比重油减少了40%~50%,并且由于天然气本身不含硫,所以排放尾气中没有SO2,因此天然气是名副其实的清洁能源。

1.3油气两种燃烧方式的比较

通过现场试验等手段从燃烧稳定性、经济性、环保排放等方面将两种燃烧方式进行了对比。

1.3.1稳定性

出料温度和温度稳定性均符合国家标准规定,但燃油工况下的温度稳定性要强于燃气工况且燃烧稳定性和充分性良好。

1.3.2经济性

生产103kg沥青砼按目前价格所需天然气成本20~25元/t,重油由于质量参差不齐,按2 135元/t左右重油成本13元/t左右,经比较使用天然气优势不大,但可以有效节省搅拌设备维修成本(管道、泵、阀腐蚀,布袋更换,人工维修费用等)从长远看,使用天然气比重油有着更好的经济效益。

1.3.3环保方面

以天然气为燃料相比于重油NOx的排放量减少了85.7%,CO减少了72.2%,CO2减少了40%并且不会产生SO2,环保效果非常明显。

1.3.4对产品的影响

天然气燃烧不会产生硫、磷等残留物,彻底避免了由于重油等燃烧不充分导致的骨料表面污染,保证了沥青与骨料的充分粘附。

通过以上分析,沥青拌和站的燃烧系统由原先的燃油改为燃气是当前拌和站发展的趋势。

2燃料系统的改造

2.1气站建设

(1)选址。选址必须符合当地的城市总体规划,环境功能区划。单位周界必须与周边的环境敏感区有足够的安全防火间距,避免最大可能事故的发生。镇江市路桥工程总公司气站选址如图1所示。

(2)建站。根据设计部门提供的图纸进行场地、设备基础建设。

2.2工艺流程

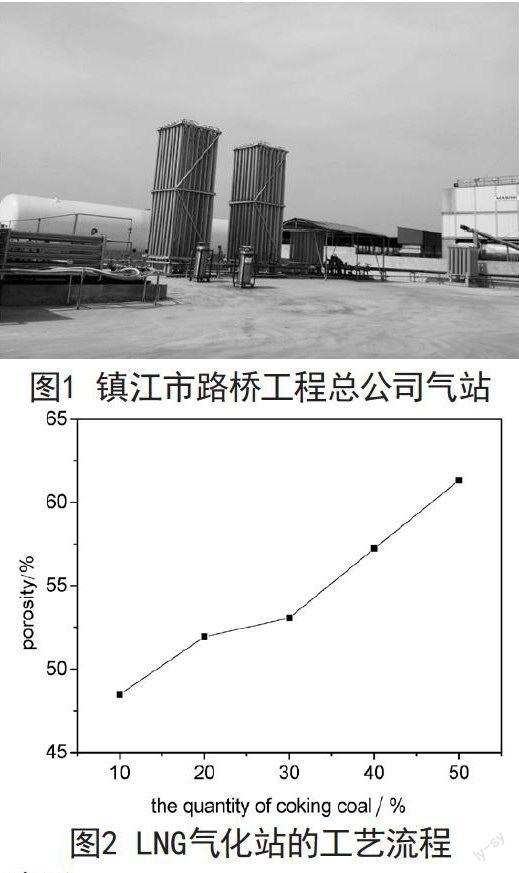

由LNG槽车或集装箱拖车将LNG运至本站,通过卸车增压器对槽车或集装箱槽车进行增压,利用压差将LNG送至低温储罐储存。储存期间压力保持在0.3 MPa(以下压力如未加说明,均为表压)。使用时,打开储罐增压器,使储罐压力增至0.6 MPa,LNG利用压差由储罐进入空温式气化器,与空气换热后转化为气态并升高温度,出口温度比环境温度低5~10℃,当空温式气化器出口的天然气温度达不到5℃时,通过电加热器升温。气化后的气态天然气通过调压、计量、加臭后送入供气管网,供拌合楼燃烧器使用。气化过程中产生的闪蒸汽(Boil Off Gas,BOG)经加热后计入管网,产生的漏气(Escape Air Gas,EAG)经加热后通过放散管放散。LNG气化站的工艺流程如图2所示。

2.3主要设备选型

本工程主要设备包括:LNG储存设备、LNG气化加热设备(选用)、天然气调压、计量、加臭设备等。

2.3.1 LNG储罐

本工程的LNG储存设备为1台65 Nm3的LNG储罐,结构形式为真空粉末绝热、卧式圆筒形双层壁结构,采用两支腿卧罐支撑方式,工作压力为0.3~0.75 MPa,工作温度-162℃,其设计和生产应满足现行《钢制压力容器》GB150的相关要求。LNG储罐上装有高、低液位报警设施、内罐压力高报警、超压自动排放罐顶气体的自力式降压调节阀以及安全阀等。在储罐进、出口管线上设有紧急切断阀。

2.3.2 LNG气化加热设备

本工程LNG气化加热设备分为空温式和电热式两种。空温式气化加热设备包括有空温式气化器、储罐增压器、卸车增压器、BOG加热器、EAG加热器等。电热式加热设备包括电加热器(选用)。

(1)空温式气化器。根据设计供气规模,本工程主气化器的气化能力要求为2 500 Nm3/h,设计选用2台3 000 Nm3/h的空温式气化器,一用一备。

(2)储罐增压器。根据本站的供气规模,本项目配置1台储罐增压器,单台设计流量300 Nm3/h。

(3)卸车增压器。LNG卸车增压器用于卸车时提高槽车(或集装箱)内压力,以便顺利地将槽车(或集装箱)内的LNG卸入储罐。本项目配置1台卸车增压器,设计流量为300Nm3/h。

(4)BOG加热器。BOG产生主要在卸车阶段,根据本站卸车及储存设计参数计算需配置1台BOG力口热器,设计流量500Nm3/h。

(5)EAG加热器。EAG加热器用于加热自动或手动放空的低NNG。设计配置1台EAG加热器,设计流量500 Nm3/h。

2.3.3天然气调压计量加臭柜

本工程调压计量加臭设备采用橇装式,进口压力为0.4~0.75 MPa,出口压力0.4 MPa,调压装置通过能力为2500+500 Nm3/h。

3燃烧器改造

3.1改造方案

将重油燃烧器改造为天然气/重油(低压)两用或单烧天然气燃烧器。根据工程的具体要求,选用天然气/重油(低压)两用燃烧器。

3.2 MAC320沥青拌合楼燃烧器组成

由闸阀、高低压力阀、双安全阀、检漏阀、流量控制阀、气室、喷嘴等组成。

3.3电气控制

将原有的油路控制改为气路控制,用油气控制系统在油与气两系统之间进行切换。

3.4燃烧器改造

利用原有重油燃烧器的接口,在其周围开凿24个均布的孔,作为24个喷嘴的进气孔,在其外围密闭加装一个外圈形成一个气腔,从气站来的气进入此气腔。

3.5管路系统

保持原来油路,增加天然气管道。

3.6气量或油量的控制

将备用的调节机构经调试完成后作为风气调节机构,这样燃重油的风油比与燃天然气的风气比控制机构分开,互不影响。同时,在用天然气时要去掉燃重油时连接油阀的连杆。

注:(1)燃燒器前动压:400 00~500 00 Pa;(2)气体热值:8 600 Kcal/Nm3(3)所有气管采用无缝钢管,保证气体无泄漏;(4)球阀采用防爆球阀,并满足管径要求;(5)所有管路及阀门要进行加压0.6 MPa试验。

4结语

沥青拌合站燃烧器通过此次改造,将原先燃油的系统改为燃气的系统,工作现场再无重油溢出的异味,引风机烟囱再无由于重油燃烧不完全而产生的黑烟,除尘器布袋短期不需要清理,再也不用担心管道被腐蚀而产生漏油。达到了上级要求的节能、环保的要求,受到了当地政府的好评。