机械焊接结构热变形的控制措施研究

2017-05-30朱永政

朱永政

摘要:高精度设备的运行结构配置问题易使其产生严重的结构热形变问题,从而为机械焊接作业的有效进行造成一定的影响,对此做好机械焊接的结构热形变控制便成为积极机械设备精度及技术焊接问题的关键所在,同时为机械焊接工作的有效开展奠定坚实的技术基础。

关键词:机械;焊接;结构;热变形;控制

高精度机器通常运行环境复杂,容易受到热源影响而产生支承构件形变,最终影响机械设备的作业精度。机械设备的大构件受热变形应从减少热应力方面入手解决,利用钢板焊接及铸造结构热学特性进行热应力的弯曲变形控制,将其结构扭曲产生的概率。由于钢膨胀系数(12×10-9℃-1)通常大于铸铁结构的(10×10-8℃-1)热导系数,因此在进行钢结构控制,容易产生导热变形加大问题。若在钢材使用中将导热系数控制在80 W/(m K)以上,并使其大于铸铁系数的75 W/(m K)可通过控制焊接结构壁厚及热惯性来降低變形问题的发生频率。尤其对于灵活性较高的焊接工艺而言,该方法在提高焊接强度的同时,有效解决热钢度问题。

1焊接变形的机理

在众多的焊接方法当中,电弧焊由于设备轻便,搬运灵活,适合于钢结构的施工作业等特点,成为主要的焊接方法。电弧焊就是在钢构件连接处,借助电弧放电所产生的高温,将置于焊缝部位的焊条或焊丝金属熔化,同时将工件的表面熔化,形成焊接熔池,将两块分离的金属熔合在一起,从而获得牢固接头的焊接方法。在施焊过程中,焊件会发生变形,这种变形是暂时性的。当焊接完毕以后,构件完全冷却,会有一部分变形残留下来,形成焊接变形。焊接变形的实质取决于两个方面,一是焊缝区的熔融焊缝金属在冷却凝固收缩时产生了变形,导致构件发生纵向、横向或者角变形;二是焊缝区以外的焊件区域。由于熔融焊缝金属会将高温传递到焊件上,在焊件上形成热影响区,焊件在被加热和随后冷却的过程中产生变形,这种变形是一种单纯的热变形,如果焊件的热变形受到本身的刚度限制,就会引起焊件的变形。

2合理地配置热源

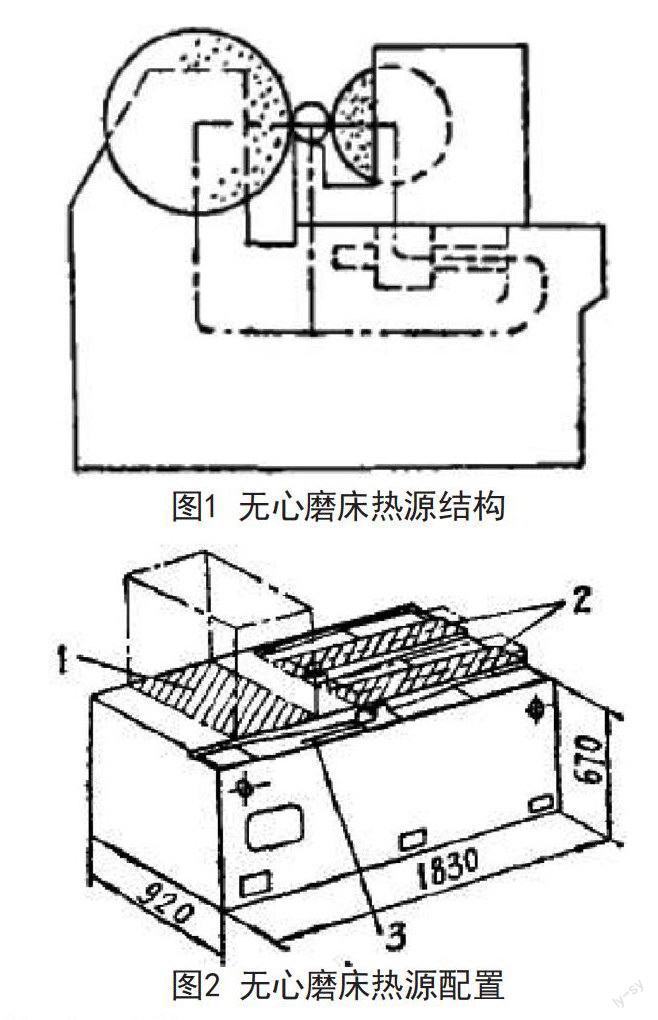

热源的合理配置主要体现在以下两个方面。首先要控制砂轮直径,实际宽度不应超过510×205 mm,以免对焊接结构产生不利影响,确保机械焊接设置合理性。对电机功率的控制要达到20 HP,使焊接用电强度达到实际需求标准。其次要注意对技术冷却问题的解决。由于焊接磨削过程易使其整体结构温度迅速攀升,因此冷却技术的选用要能够符合冷却要求,避免床身面板的实际温度高于床身的实际问题,进一步控制不同结构及构件的实际温度差。冷却液的油盘应放置于排水槽下侧,以免床身温度过高导致凸起而造成过热弯曲变形。驱动电机的安装需放置于磨头的座的下侧部位,保障焊接不会对驱动电机的运行造成影响。

磨床主轴的焊接设计应采用静压轴承,确保磨头座及工作台能够与静压导轨相重合,提高焊接效益,有效降低结构热能及温度。如实际的焊接环境特殊,可采用磨床内侧及外侧的双油池设计,从而保障冷却液的经过能够有效流入隔板,继而达到磨头座的下部空间,使其能够均匀地散布于床身,保障磨床的恒温,图1~2分别是无心磨床热源结构与无心磨床热源配置图。

3采用热对称结构

对称结构热源形变后能够保持与中心线的垂直,使其位置长期保持不变,有效减小变形对精度的影响,使焊接准确性能够达到相关的作业标准。热对称系统结构主要由断面形状对称及壁厚对称构成,由于无心磨床焊接床身,因此实际断面结构在热源方面处于对称状态,可将壁厚厚度控制在30 mm以外,其中应将床身面板刨除在外,将其余结构壁板及筋板等结构控制在20 mm以内,并选择钢板材料进行处理。

对称的壁厚实际方向与热惯性保持一致。壁板的升温则与热膨胀量保持平衡,从而有效降低热应力产生弯曲变形的概率,将热应力进行有效的转换。虽然在使用过程中壁厚与方向热惯性保持一致,但却无法有效采用相等壁厚进行处理。受结构垂直力的影响,为有效降低空间结构影响,纵向壁板厚度应采用12 mm厚度钢板,而横向的壁板则应采用6 mm钢板,以此提高结构交叉作用力。在床身面板方面,应采用3.2 mm薄板,以免提高结构吸收效益,有效利用变形能量,减少床身面板热变形所产生的实际影响。

4采用双层壁结构

双壁结构空间内的空气层能够有效控制热源的壁板升温,将升温温度控制在相对较低的水平,同时可为解决壁板变形问题提供良好的帮助,在控制变形方面具有相对较好的效果。该结构实际传递功率达到200 kW,转速最达到650 r/min,而最低转速则可达到150 r/min。箱盖通常选用120 mm槽钢作为基础筋骨焊接的双层壁结构,其实际内壁厚度可达到4 mm,而外壁则可达到6 mm。相比于内壁而言,外壁温度相对较低,同时由于外壁结构厚度大于内壁结构,因此可有效对内壁结构变形问题进行抑制,形成高强度约束向心力。径内实际壁板厚度达到8 mm,因其热惯性相同,所以热膨胀量实际分布较为均匀,未出现严重的箱盖扭曲变形问题。在对箱盖内侧结构长度方向加固过程中,主要选用槽钢加固,提高加固稳定性。在减速机盖的设计方面,为避免动能大于重力,将机盖实际重量控制在900 kg以上,使其达到单层结构重量的40%以上,继而确保减速机运行稳定性,有效解决结构重心位移问题。减速机底座设计不仅有效融合双壁结构设计,同时根据设备使用要求在断面形状设计及壁厚设计方面也不仅参照热源对称要求,以免形变问题对焊接处理造成阻碍。

机械设备精度的不断提高使现代机械焊接可采用开膨胀缝的方法进行热源形变发生概率,使热源温度能够有效稳定。现代机械设备热源产生的多与后壁结构及电机产生相关,长期处于该阶段使设备产生严重的后膨胀问题,导致立柱向前倾斜。而在将壁厚实际厚度控制从30 mm减少到12 mm后,则能够有效降低热源温度,但仍无法达到设备使用的基础精度要求,此时便可在横隔板及后壁连接结构中心位置进行开膨胀处理,使其能够达到使用精度要求。其中要注意开膨胀缝的位置及结构形态,避免开膨胀不规范而直到减少立柱钢度。

5钢结构焊接变形处理

5.1合理预留焊接收缩量和调整间隙

焊接收缩量的预留能够有效降低热变形对基础结构的影响,使其焊接受热均匀,不会产生单一结构的焊接热膨胀问题。该方法不仅可有效地提升热变形的控制有效性,同时通过预留收缩能够有效控制变形方式,提高焊接的补偿收缩效果。焊接中要根据焊接要求对预留收缩量进行合理控制,以便更好地发挥出该方法的实际作用。

5.2选择合理的焊接顺序和焊接工艺

合理选择焊接工艺能够进一步避免热变形情况的发生。根据焊接材料及焊接壁厚的不同,可选择多种焊接技术结合方面进行焊接处理,从而保障焊接结构温度不会受到温度因素的影响。首先可采用先焊接腹板的方法将其与翼缘板进行结合焊接,其次再进行腹板与另一翼缘板结构的焊接,通过分级及分层焊接提高焊接效果。最后可采用在腹板同一方向加装焊缝的方法将另一焊接结构控制在两条焊缝内,使其施焊方向保持一致。

5.3反变形法

在焊接前要根據热变形强度对其变性值进行运算,保持反变形值与变形值相等,从而使其抵消。由于现代机械设备对精密度要求较高,因此数据的运算不应影响设备的正常使用,应在保障焊接热变形能够控制在合理范围的前提下,采用该方法进行形变控制。该方法运用需要注意的是仅适用于小范围的热形变处理及控制,高强度的焊接控制,该方法实际有效性较差,无法保障焊接变形的控制效果。因而充分考虑热变形及结构膨胀对设备精度的影响,使解决机械焊接结构形变问题的重要核心内容。

5.4焊接变形的火焰矫正法

在构件变形的凸起处进行局部加热,钢结构由于热胀冷缩的物理性能,会产生一定的膨胀变形。当加热结束,钢结构冷却收缩,收缩后的长度比加热前有所缩短,从而达到了矫正变形的目的。在使用火焰矫正法时,需要合理确定加热范围、加热温度和深度。加热温度通常为500~800℃,火焰矫正时加热温度太低,矫正效果不明显;如果加热温度过高,会导致金属变脆,并降低冲击韧性,容易放生脆断。火焰加热的范围有点状、线状和三角形3种。其中,点状加热法适用于多数结构的矫正,可根据不同情况加热一点或数点。焊件较厚,则加热点的直径要大,焊件较薄,加热点直径要小一些。线状加热适用于矫正变形量大及刚性大的焊接结构。三角形加热适用于厚度大、附性强的构件。加热深度一般控制在钢板厚度的40%以下。

6结语

机械焊接结构热变形问题的控制对提高焊接质量及机械设备使用精确度均有重要作用,是现代机械焊接所需注意的主要问题之_。对此相关技术人员不仅要及时采取技术措施,同时制定有效的解决方案,对于设备各结构内壁厚的控制及结构重力的控制也不容忽视,是解决热变形问题及提高焊接工作开展效益的有效途径。