盐泥制备CaCl2反应消泡工艺研究

2017-05-30崔耀星冷翠婷陈留平徐俊辉

崔耀星 冷翠婷 陈留平 徐俊辉

摘要:针对制盐厂固废盐泥的综合治理,文章研究了盐泥制备CaCl2工艺中的起泡特性,探讨了不同前处理方法和消泡剂对反应泡沫量的影响。试验结果表明:盐泥作为CaCl2制备原料,在反应过程中生成泡沫量较多,影响反应速率和反应装置,不同前处理方法和消泡剂都能减少泡沫对反应的影响。

关键词:盐泥;CaCl2;消泡剂

1盐泥处理工业技术研究背景

卤水净化也称为卤水的预处理,是制盐工艺过程中的关键工序之一,目的是将原卤中的Ca2+,Mg2+离子在进入加热室前分离出来。盐泥,即在该过程中排出的各种无机盐的总称。

目前大多数企业一般常用的处理方法是将盐泥作为废物填埋,这样既浪费了资源,又污染企业生产环境和自然环境。目前研究开发先进的盐泥处理工业应用技术,是国内所有盐行业共同面临的技术难题。

盐泥作为卤水净化的固废,虽然成分复杂,但是主要成分为碳酸钙,若将其填埋,无疑是对资源的严重浪费,利用盐泥和HCl(废HCl)反应制取CaCl2,固废循环利用,可以很好地消耗盐泥。目前副产HCl的生产厂家已把利用废酸生产CaCl2作为一种首選的废酸处理方式,其产品主要是二水片钙和无水粒钙。所以固废盐泥和HCl的综合利用符合国家节能减排,绿色环保方针政策。实现了以废制废、变废为宝、节能减排、降低费用等多重目标,解决了盐泥固废处理难题,实现了盐泥资源的再利用。

盐泥是卤水净化的固废,由于存在一部分杂质,在反应过程中起泡较多,泡破裂易引起酸雾,而反应堆积起泡导致气体无法顺利排出,气泡聚集,影响反应速率。

本试验研究了盐泥和HCl反应制备CaCl2的起泡特性,特别是泡沫量的变化趋势,通过合适原料前处理工艺和消泡剂的选型,以解决目前盐泥制备CaCl2反应气泡多的问题,得出基础数据供工业化应用参考。

2试验部分

2.1主要试剂和仪器

主要试剂:盐泥(CACO392.0%)(中盐金坛盐化有限责任公司),HCl(37.0%,分析纯)(国药集团化学试剂有限公司)、C2H6O(分析纯)(国药集团化学试剂有限公司)、石灰石粉(CaCO3含量99.0 wt%)(国药集团化学试剂有限公司提供)、TEGOX206型有机改性硅氧烷消泡剂(赢创德固赛特种化学有限公司)、GPE型聚醚消泡剂(苏州百斯盾化工有限公司)、C12H27PO4(南京化学试剂股份有限公司)、乳化硅油(南京化学试剂股份有限公司)。主要仪器:Thermosfinnpipette F1固定移液器(德国艾卡仪器设备有限公司)、HB-10恒温水浴锅(德国艾卡仪器设备有限公司)、IKA欧洲之星数显电动搅拌器(德国艾卡仪器设备有限公司)、BSA623电子天平(德国赛多利斯股份公司),SHZ-95水循环真空泵(德国艾马尔仪器设备有限责任公司)。

2.2试验步骤

称取50 g的盐泥或石灰石粉略加水配成浆液投入500 mL量筒中,然后将37%HCl按照与盐泥摩尔比2:1的量滴加至量筒中,生成酸性CaCl2溶液,反应过程中采用体积折算法,量筒内泡沫的高度和量筒内口直径折算出泡沫生成的体积量。

3结果与讨论

3.1原料对反应泡沫生成量的影响

盐泥和石灰石成分主要为CaCO3,都可以作为制取CaCl2的生产原料,但因两者都含有一定的杂质,需要考察原料对反应泡沫生成量的影响。图1为盐泥和石灰石分别作为原料泡沫生成量的变化,HCl滴加速率10 mL/min。由图1可以看出,在同等反应速率下,盐泥的气泡生成速率明显比石灰石高,特别是在反应中期,盐泥反应生成的气泡量有递增的趋势。但是在反应后期,随着反应的结束,两者反应生成的气泡量逐渐减少至同等水平,说明相比于石灰石粉,盐泥作为原料反应生产的气泡量较多。由于盐泥中存在一定量的NaCL、钙镁盐和有机物,表面吸附这些物质极易增强液膜的强度、粘度和弹性,导致气泡稳定且不易自然破裂,泡沫的产生影响整个反应的速率,同时对装置和环境造成巨大影响。由此可见,盐泥若作为制备CaCl2的原料,需对其工艺条件进行优化和处理。

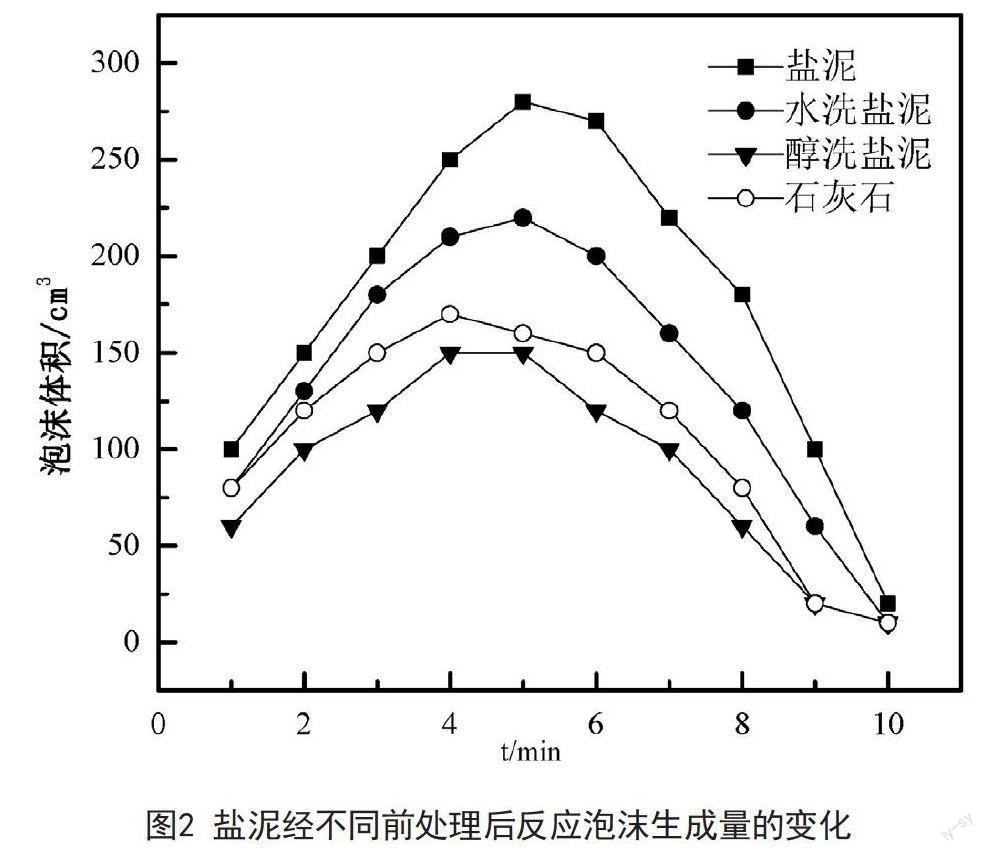

3.2原料前处理对反应泡沫生成量的影响

由于盐泥中以可溶性杂质为主,例如NaCL、钙镁盐等,如果将其去除,可大大降低盐泥制备CaCl2反应生产气泡量。出于杂质理化性质的考虑,考虑采取水洗、乙醇洗两种方案对盐泥进行精制,水、乙醇与盐泥质量比例为1:1:1。图2为前处理后盐泥分别作为原料泡沫生成量的变化,HCl滴加速率10 mL/min。

由图2可以看出,前处理水洗和醇洗过后,盐泥反应过程的起泡量有大幅度降低,特别是醇洗后起泡量甚至低于石灰石,醇洗后盐泥反应中最大泡沫体积量为150 cm3,效果明显。水洗和醇洗的区别在于后者能溶解部分的有机杂质,从试验结果可以判断,盐泥中有机杂质对反应过程起泡量的影响大于其中的水溶性杂质,而水洗只能去除大部分水溶性杂质,去除有机杂质不明显,虽然醇洗效果明显,但是工业应用意义不大,而水洗工艺若能较好地处理水洗后废水,具有一定的应用价值。

3.3 HCl滴加速率对反应泡沫生成量的影响

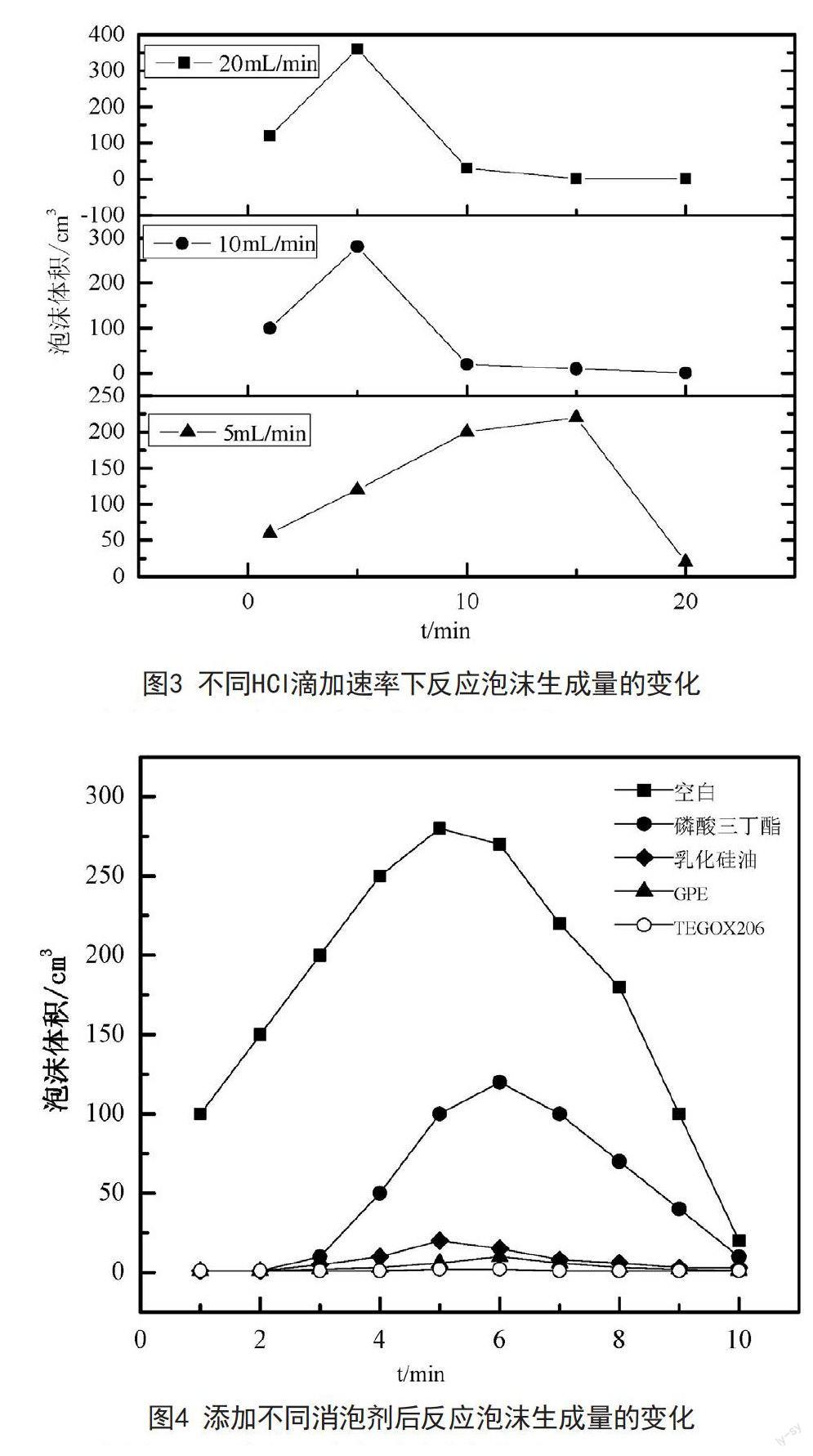

HCl滴加速率影响整个反应的速率,同时也会对反应泡沫的生成量产生影响。图3为HCl滴加速率对反应泡沫生成量的影响。

由图3可以看出,随着HCl滴加速率的增加,反应生成的最大泡沫量逐渐增加,HCl滴加速率为5 mL/min时,反应速率较慢,反应进行10~15 min后,泡沫生成量才達到最大200 cm3。而当HCl滴加速率为10 mL/min和20 mL/min时,反应进行5 min,生成泡沫量分别达到最大280 cm3和360 cm3,10 min后,反应基本结束,泡沫生成量逐渐减少,综上所述,HCl滴加速率控制在10 mL/min比较适宜。

3.4消泡剂添加对反应泡沫生成量的影响

消泡剂为抑制泡沫产生或消除已产生泡沫的添加剂,消泡剂大都可以用于食品添加,广泛应用于工业生产中。图4为盐泥制CaCl2反应过程中添加磷酸三丁酯、乳化硅油、GPE型聚醚消泡剂、TEGOX260有机改性硅氧烷消泡剂后泡沫生产量的变化,添加量为盐泥质量1%。

由图4可以看出,4种类型消泡剂相比,GPE和TEGOX260两种消泡剂的效果较好,整个反应过程中的泡沫生成量维持在极低水平,消泡的同时具有抑制气泡产生的特点。而磷酸三丁酯虽然在反应起始阶段具有一定消泡能力,但其抑泡能力较差,无法维持整个反应过程,乳化硅油消泡能力居中。

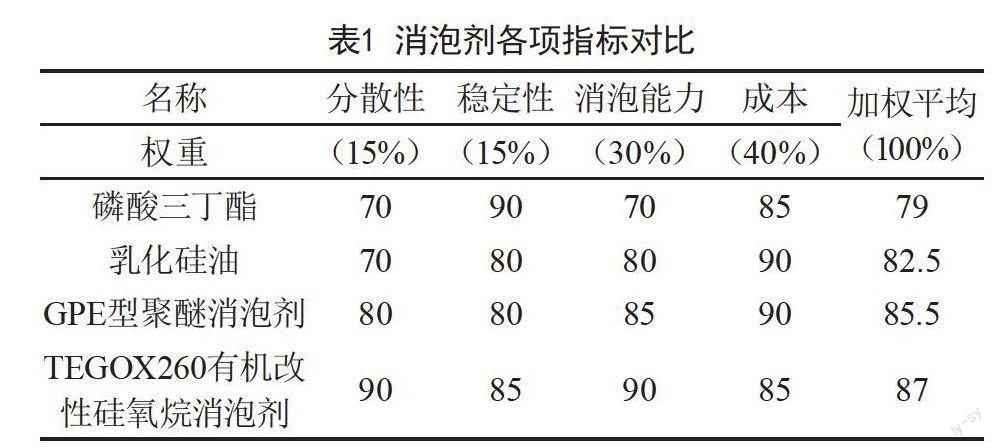

通过前面试验3种消泡剂数据,从分散性、稳定性、消泡能力、成本等方面对消泡剂进行考察,以加权平均来评判,具体公式为:加权平均(100%)=分散性×15%+稳定性×15%+消泡能力×30%+成本×40%,对比结果如表1所示。

加权平均结果表明,GPE型聚醚消泡剂和TEGOX260有机改性硅氧烷消泡剂都可作为盐泥制备CaCl反应消泡除沫使用,TEGOX260有机改性硅氧烷消泡剂为更优选择。

4结语

(1)针对制盐厂固废盐泥的综合治理,研究了盐泥制备CaCl2工艺中的起泡特性,探讨了不同前处理方法和消泡剂对反应泡沫量的影响。试验结果表明:盐泥作为CaCl2制备原料,在反应过程中生成泡沫量较多,影响反应速率和反应装置,不同前处理方法和消泡剂都能减少泡沫对反应的影响。

(2)若能对水洗盐泥废水进行回收治理,水洗是盐泥前处理较好的方式。而4种消泡剂的选型试验结果表明,TEGOX260有机改性硅氧烷消泡剂相比较其他消泡剂表现出了独特的优势,在该领域具有良好的应用前景。

(3)制盐企业卤水净化盐泥用于制备工业CaCl2的原料。一方面解决了盐行业的盐泥处理问题,节约了注井回填费用,也使盐泥资源得以循环利用;另一方面,也大大降低了CaCl2的生产成本,节约了石灰石粉消耗,保护资源。该项目达到以废治废的目的,具有很好的推广应用潜力。