某车型起步抖动故障的解决分析

2017-05-30陈宏

陈宏

【摘 要】离合起步抖动问题为MT车辆中常见的一种故障现象,文章通过对某公司在开发车型的起步抖动故障车辆进行主观和客观测量评估,分析了潜在的故障原因和应对措施,最后根据应用的可行性确定了变更从动盘的面压特性曲线作为本案例的优化措施。在不影响整车分离储备行程的前提下,将从动盘总成的波形行程从0.6~0.9 mm变更为0.75~1.05 mm,然后再通过试制一批样件进行装车评估,验证了该更改措施的有效性,为同类型问题的解决提供借鉴。

【关键词】离合踏板;抖动;弹簧;振动

【中图分类号】U472.42 【文献标识码】A 【文章编号】1674-0688(2017)04-0068-04

0 前言

目前,中国的汽车产销量逐年攀升,对全球汽车市场产生了重要的影响。随着汽车的日益普及,汽车已经成为大多数人日常交通出行的必需品。以往车辆的动力性和经济性是大家关注的重点,但近年来随着人们环保意识与健康意识的逐步提高,车辆的驾乘舒适性和环保性也越来越受到汽车消费者的关注。

在国内,手动挡车型保持着较大的市场份额,而车辆起步抖动问题是手动挡车型较为常见的一种故障问题,常发生在车辆1挡或倒挡半离合起步的时候,严重时伴随异响声和车辆的前后窜动,容易使经验不足的驾驶员产生误操作,增加行车的危险性。同时,因为车辆起步为常用工况之一,所以需要对该问题进行优化改善。

1 车辆起步抖动故障现象

国内自主品牌某在开发的前置后驱MPV车型,车型配置为1.5 L自然吸气发动机、5 MT手动变速箱,离合操纵机构为液压式。该车辆在设计验证阶段发现存在怠速起步抖动现象。当车辆起步时,驾驶员将离合器踏板踩到底后缓慢松开踏板,踏板抬至一定高度时离合器开始接合传扭,继续松开踏板至某一时刻时,车辆开始出现较大振幅的低频抖动或因抖动伴随冲击异响。多数情况下,抖动或异响发生时如果锁定此时的踏板位置,该故障现象会一直持续,而当进一步松抬离合踏板或配合油门开度加大,抖动现象会减弱或消失。该问题直接影响整车主观评价,属于车辆动态感知质量问题。

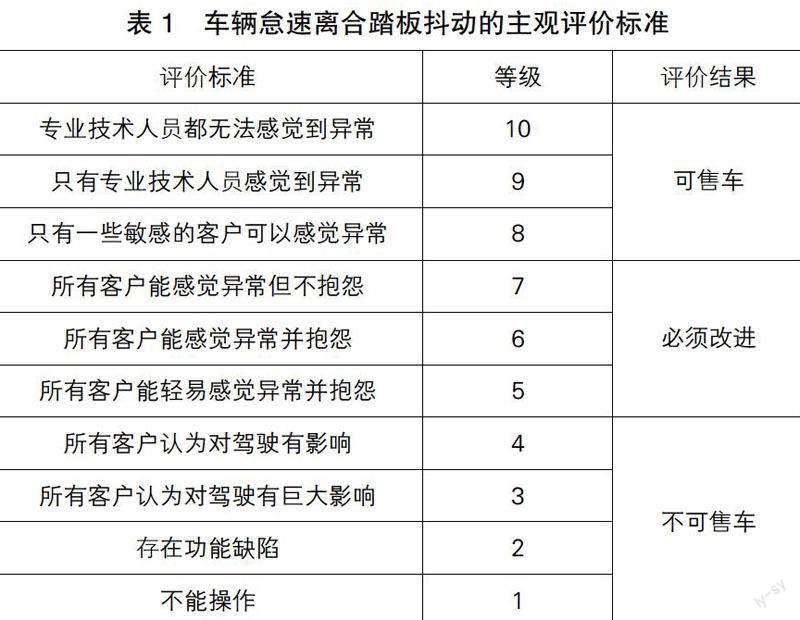

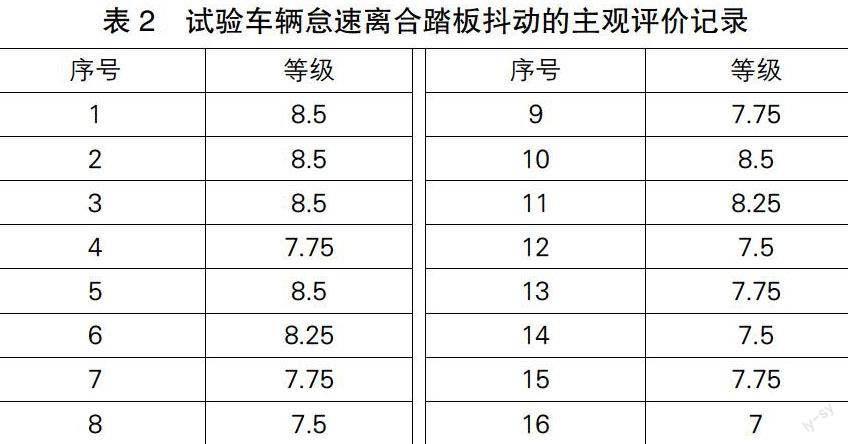

针对该问题,我们随机抽取了16台试验车辆进行主观评价,评价标准按照表1进行并记录评价结果。若样品评价等级低于8级,说明此性能有待改进。16台试验车辆主观评价的结果见表2,车辆状态未达到等级8的比例为56.25%,性能状态较差,需要进行优化改进。

2 问题产生的原因分析

2.1 起步抖动原因分析

起步抖动的原因主要包括2个方面:自激励振动和强迫振动[1]。

2.1.1 自激励振动

在离合器总成的接合过程中,摩擦片本身的摩擦系数特性决定着系统是否产生自激励振动。摩擦片的摩擦系数特性主要分为3种情况[2]。

(1)摩擦系数随着滑磨速度的增大而减小,此时随着压紧载荷的增加和传扭增大,系统容易引起自激励振动。该情况下的自激励振动一般发生在半离合接合过程的后半段,变速箱端的转速波动明显且以发动机转速为波动上限。

(2)摩擦系数不随滑磨速度的变化而变化,此时滑磨过程将趋于稳定而避免自激励振动的产生。

(3)摩擦系数随着滑磨速度的增大而增大,此时随着压紧载荷的增加和传扭增大,主动端和从动端的转速将迅速达到同步而趋于稳定的平衡状态,自激励振动不会发生。

常见摩擦片的摩擦系数特性为上文描述的第一种情况,当然因为整车传动系存在一定的阻尼,装配该特性摩擦片的整车也有可能不会发生自激励振动[3];同时,随着摩擦片技术的发展,具有第三种情况所描述特性的摩擦片已逐渐得到实现[4]。

2.1.2 强迫振动

离合器区域中的飞轮、离合器总成及变速箱输入轴等相关零部件在制造和装配的过程中容易产生轴向的几何偏差,离合器在接合过程中受上述部件轴向几何偏差的影响,将使压紧载荷产生波动而引起所传递扭矩的波动,但前提条件是需要2个以上的几何偏差因素的叠加才会出现扭矩的波动,示意图对比见表3。因此,因轴向几何尺寸偏差引起的扭矩波动频率若与传动系固有频率接近时可引起系统的扭转共振,扭转振动的大幅波动转换到车轮处变成车身的前后窜动引起驾驶舒适性变差。该情况下的变速箱端的转速波动多发生在半离合接合过程的前半段,且转速波动范围较小。

2.2 振动测试分析

为了确认故障现象,我们随机抽取一辆故障车辆,利用Rotec数据采集分析系统测量抖动情况并进行分析。Rotec测试系统包含测量控制和分析单元、数据采集前端、传感器及软件系统等,系统硬件组成如图1所示。数据采集系统通过在飞轮位置和变速箱一轴位置布置霍尔式磁感应传感器,对旋转的齿盘进行信号采集,从而测量角速度。图2中展示了传感器在实车上的安装位置,传感器布置位置分别对应飞轮齿圈和变速器输入轴齿轮位置。同时,需要在座椅导轨上布置加速度传感器采集数据,测量车身的振动情况。

图3中a图的测量数据,绿线表示随时间变化的发动机转速波动,蓝线表示随时间变化的变速箱输入轴转速波动,红线表示随时间变化的车身振动加速度。从测量结果可以看出,在离合器接合的初始阶段发动机端和变速箱端的转速波动明显加大,此时对应的主观感受是车辆抖动振幅加大,而当变速箱轉速过了某一转速范围时,其波动又逐渐变小直至完成与发动机转速的同步。

将图3中a图所示的发动机转速、变速箱转速和车身振动加速度数据经过傅里叶变换转化成频域数据,如图3中b图、c图、d图所示。图3的b图、c图、d图中横坐标表示时间、纵坐标表示频率,b图中发动机转速波动幅度最大位置对应的频率在26 Hz左右,此时发动转速大约在800 rpm,正好对应发动机转速的二阶振动,因为发动机为四缸发动机,所以二阶振动强度最大;而c图、d图中可以看到变速箱转速波动和车身加速度波动幅度最大的位置对应频率为10~15 Hz,参照此时发动机转速说明车辆起步抖动频率正好对应发动机一阶转动频率,即可以理解为发动机每转一圈车辆便抖动一次。综合上述客观测量数据分析,故障的起步抖动现象符合离合器区域相关零部件轴向几何尺寸偏差引起的强迫振动特征。

3 优化措施及方案验证

3.1 优化措施

因为起步抖动的故障现象在同一阶段所造的车辆当中故障率较高,且离合器区域关联零部件的相关参数均满足设计要求,所以可以排除零件本身参数超差引起的故障原因。在抑制因轴向几何尺寸偏差引起的离合起步抖动问题,可以采取如下应对措施。

(1)提高离合器区域关联零部件相关尺寸的轴向偏差制造精度。当前条件下,公差等级的提高将产生较高的成本增加,因此应用的可能性较小。

(2)增加传动系阻尼,抑制转速波动的振幅。随着现代汽车技术的发展,为了使传动系传动效率不断提高而降低阻尼,从而使车辆对于抖动的响应变得越来越敏感,较小的离合器传扭波动都将可能引起较大的整车抖动,这与起步抖动问题的解决相互背离,因此单纯通过增加传动系阻尼的措施来抑制起步抖动问题并不可取。

(3)增加离合器从动盘的轴向面压的行程来降低其面压刚度,提高其轴向缓冲能力。在不影响离合器分离接合性能的前提下,适当提高从动盘的面压行程来降低面压刚度,可以缓解接合过程中产生的扭矩波动,从而降低整车起步抖动的风险。其原理示意图如图4所示。同样的轴向尺寸偏差条件下,更小的面压刚度引起的载荷变化更小,其引起的扭矩波动也更小。该措施的工程变更量小,成本较低,可应用程度高,因此本案例采取该措施作为抑制抖动的优化方案并进行验证。

3.2 方案验证

在满足车辆离合踏板储备行程的前提下,将原方案的离合器面压行程范围从0.6~0.9 mm变更为0.75~1.05 mm(如图5所示),同时制造20件样件分别进行实车主观评价,验证结果见表4,故障率下降明显,仅为5%。

此外,抽取一辆装配新状态样件的试验车辆,通过Rotec系统进行数据采集和分析,分析结果如图6所示。从测量数据上看,在离合器接合过程中,变速箱的转速波动幅度下降明显,与实车主观评价结果吻合,验证了改进措施的有效性。

4 总结

现如今,随着人们对车辆认识的提高,对车辆的性能要求也在不断提高。车辆起步抖动问题极大地影响着车上人员的驾乘舒适性,从而影响整车品质。本文从起步抖动故障现象的主观评价和客观评价入手,分析离合接合过程中产生抖动的潜在原因,主要分为摩擦片性能引起的自激励振动和离合器区域零部件轴向几何尺寸偏差引起的强迫振动2种,并经过客观评价的测量数据分析,确定故障的根本原因为后者。同时,针对该问题分析了3种抑制措施和对应的应用可行性,最后确定了更改从动盘面压特性曲线作为优化措施,并通过试制样件进行装車验证,确认了该措施的有效性。

参 考 文 献

[1]A Crowther,N Zhang,DK Liu,J K Jeyakumaran.

Analysis and Simulation of Clutch Engagement Jud-

der and Stick-slip in Automotive Powertrain Systems

[J].Automobile Engineering,2004,218:1427-1446.

[2]Albert Albers,Daniel Herbst.Chatter-Causes and

Solutions[Z].SAE Technical Paper Series,No.

967833.

[3]Christopher C.Bostwick,Andrew Szadkowski. Self-

Excited Vibrations During Engagements of Dry Fric-

tion Clutches[Z].SAE Techinical Paper Series,No. 982846.

[4]Khamlichi A,Bezzazi M Jabbouri,A,et al.Optimi-

zing friction behavior of clutch facings using pinon-

disk test[J].International Journal of Physical Science,

2008,3(2):65-75.