注塑后扰流板漏水问题的分析与解决

2017-05-30徐文萍郑兴华

徐文萍 郑兴华

【摘 要】随着汽车行业的快速发展,消费者对汽车品质的要求越来越高,新车型研发周期逐渐缩短、更新换代速度愈来愈快。在新车型研发过程中,出现问题时快速的问题响应、原因分析、问题解决至关重要。文章以上汽通用五菱汽车股份有限公司的CN112车型后扰流板漏水问题为例,对问题原因查找的思路、问题的原因及控制措施进行介绍,为此类问题提供借鉴与帮助。

【关键词】注塑后扰流板;结构;漏水

【中图分类号】U462 【文献标识码】A 【文章编号】1674-0688(2017)04-0059-04

0 前言

后扰流板是指安装在汽车尾部上端类似倒装的飞机尾翼的塑料件,一般采用2种成型方法:吹塑成型和注塑成型,其中轻量化、低成本的单层注塑后扰流板得到各汽车制造厂商的相继开发和使用。上汽通用五菱汽车股份有限公司的CN112车型注塑后扰流板在过淋水试验时出现大量漏水的情况,漏水量大且水流直接落到车内地毯上,严重影响下线合格率与公司的生产效率,需迫切解决此问题。

结合其他车型的一些类似问题的处理经验,我们总结出了查找问题原因的一般方法:①分析设计是否有误;②调查现状,找出问题症结;③分析原因,找出所有的末端因素;④对所有的末端因素逐一分析,找出关键因素;⑤针对关键因素给出措施。下面就此问题的解决过程进行论述。

1 设计状态分析

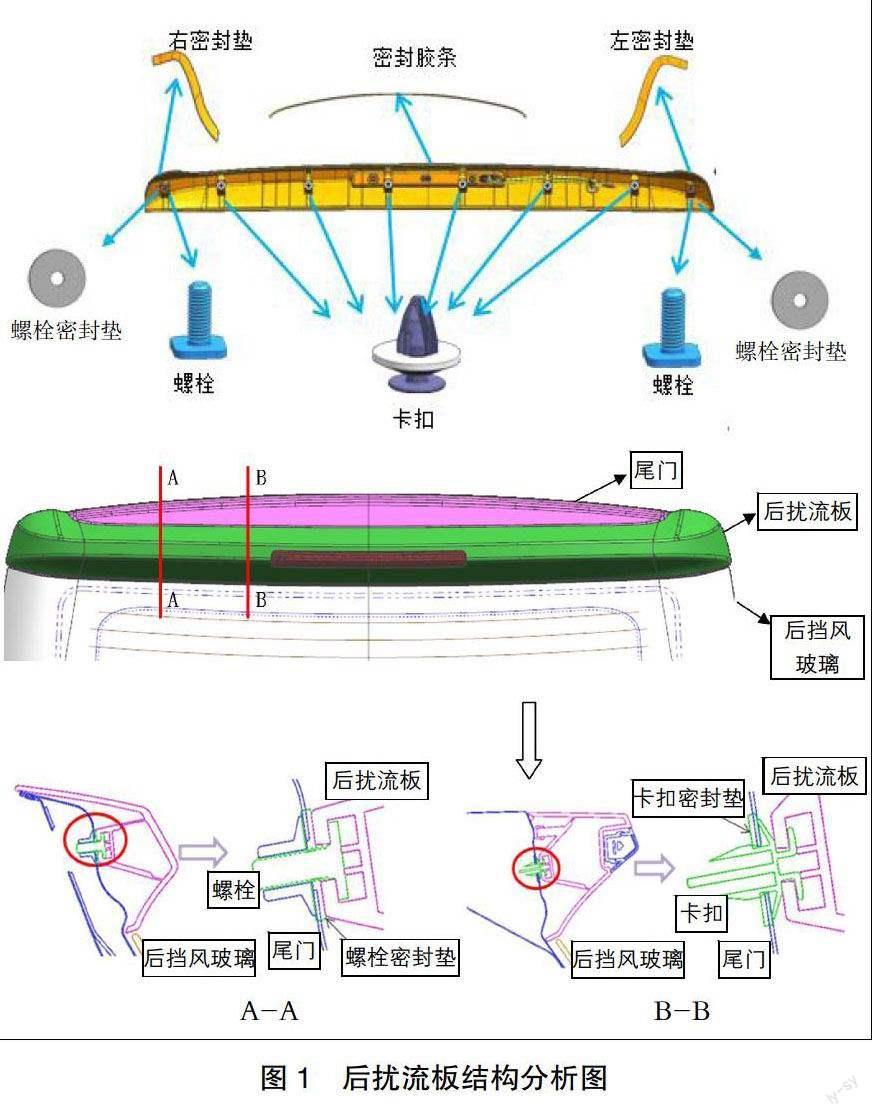

从图1可以看出,后扰流板主要密封方式有以下几种:①螺栓安装点处尾门压紧螺栓密封垫以达到密封效果;②卡扣安装点处尾门压紧卡扣密封垫以达到密封效果;③水从上端进入扰流板后从扰流板下端与后挡玻璃配合处流出。

根据上述分析,若实际零件达到设计要求,不应有漏水情况的出现,需要进一步查找后扰流板漏水的原因。

2 现状调查

经总装车间反馈,后扰流板的漏水位置都在右边,初步怀疑后扰流板右端安装点漏水,为进一步验证,将后扰流板所有安装点处底部割开,发现最右端2颗卡扣与尾门外板未贴合,卡扣密封垫上有明显的水痕,而其他安装点密封垫与尾门贴合紧密,得出后扰流板漏水的症结为后扰流板最右端2颗卡扣与尾门未贴合。

3 原因分析

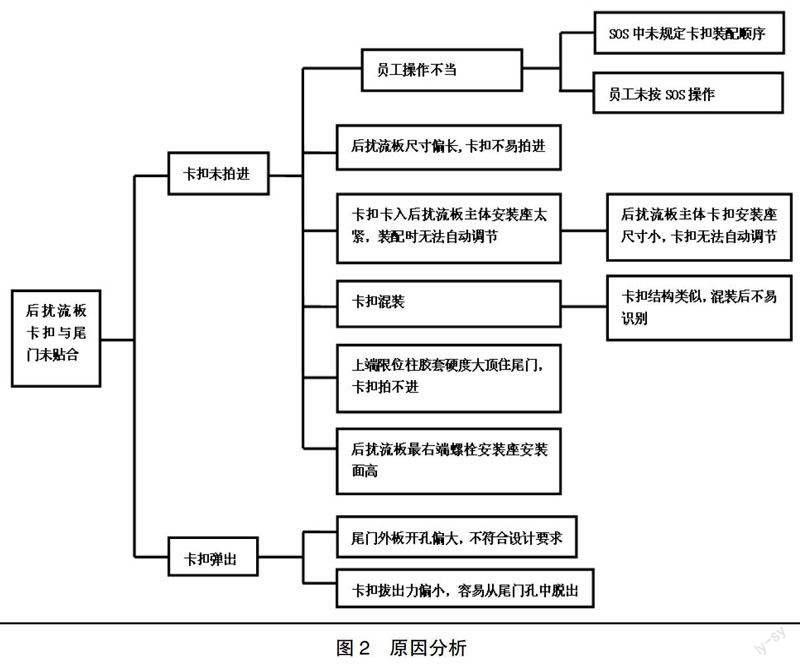

针对后扰流板最右端2颗卡扣与尾门未贴合这一问题症结,经过认真讨论和现场深入调查,最后确认了9项末端因素(如图2所示):SOS中未规定卡扣装配顺序;员工未按SOS操作;后扰流板尺寸偏长,卡扣不易拍进;后扰流板主体卡扣安装座尺寸小,卡扣无法自动调节;卡扣结构类似,混装后不易识别;上端限位柱胶套硬度大顶住尾门,卡扣拍不进;后扰流板最右端螺栓安装座安装面高;尾门外板开孔偏大,不符合设计要求;卡扣拔出力偏小,容易从尾门孔中脱出。

通过对收集的9个末端因素进行调查分析和现场检查,最后得出引起后扰流板最右端2颗卡扣与尾门未贴合的要因有以下4个。

(1)后扰流板尺寸偏长,卡扣不易拍进。前期试模时生产出的后扰流板表面缩印严重,为解决缩印问题,注塑后扰流板时将保压压力增至130 MPa,而一般ABS材料的保压压力为60~70 MPa,保压压力过大导致产品变形;在设计后扰流板模具结构时进胶点数量设计为4个,进胶点数量少,存在长度方向变形;生产后扰流板时模具竖直放置,造成进胶上下不平衡,零件尺寸不稳定。以上原因导致后扰流板尺寸偏长,卡扣与尾门安装孔位置有偏差,卡扣不易拍进。

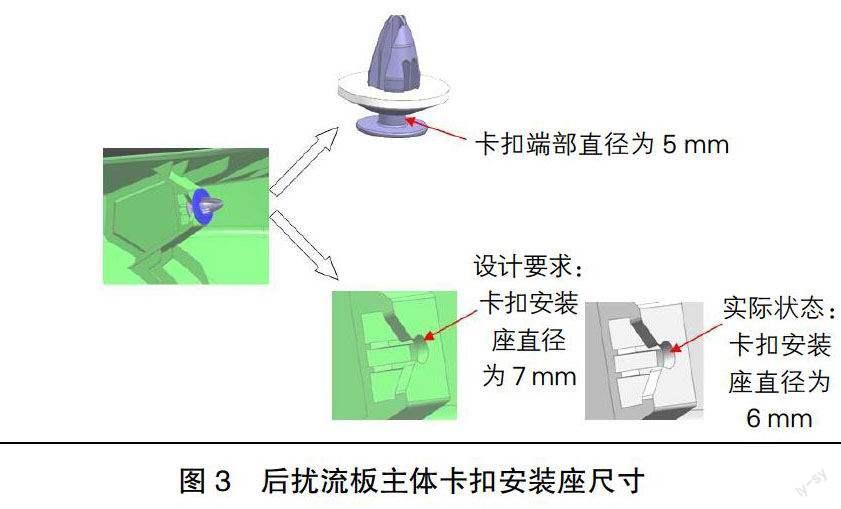

(2)后扰流板主体卡扣安装座尺寸小,卡扣无法自动调节。如图3所示,卡扣端部直径为5 mm,后扰流板卡扣安装座设计要求直径为7 mm,卡扣有±1 mm的移动量,装配时可以在一定范围内自动调节,而通过测量,实际生产出的后扰流板卡扣安装座直径为6 mm,卡扣仅有±0.5 mm的移动量,导致卡扣卡入安装座后太紧,无法自动调节弥补制造偏差。

(3)后扰流板最右端螺栓安装座安装面高。造车阶段,由于侧围及尾门外板尺寸精度不高,后扰流板装车后与左侧围间隙为4.5~4.8 mm,与右侧围间隙为3.4~3.8 mm,左、右间隙不一致,为解决此感知质量问题,后扰流板最右端螺栓安装座面抬高了1.5 mm,为确认是否因此安装面的抬高引起卡扣难装配,将后扰流板在检具上固定好,测量各卡扣安装座面与检具的间隙,结果表明最右端的2颗卡扣安装座面与检具间隙比其他的大1.3 mm左右,实际装车时最右端螺栓紧固好后,邻近的2颗卡扣很难拍进钣金孔。

(4)后扰流板卡扣拔出力偏小,容易从尾门孔中脱出。后扰流板通过塑料卡扣和螺栓与车身钣金连接,装配工人在钣金内侧打螺母将螺栓紧固,此时螺栓密封垫与钣金贴合紧密,能起到很好的防水作用,而卡扣是直接卡进车身钣金孔里,此安装方式对卡扣的插拔力有一定的要求。影响卡扣插拔力的主要尺寸为图4中的a和b,车身钣金安装孔与a值相匹配,a值为φ9.0 mm,车身孔为φ8.5 mm;b值一般以40°~50°为宜,大于50°则卡扣卡不紧,易拔出;小于40°则卡扣难插入,装配困难。经过确认,后扰流板中卡扣的b值设计值为45°,而实际生产出的卡扣此处值为60°,卡扣易松脱。

4 改进方案

(1)针对原因一:①调整后扰流板的注塑工艺,将保压压力控制在60~70 MPa;修改后扰流板模具,进胶方式由4点改为6点进胶;模具由竖向放置改为横向放置;②做检测工装,对长度超出要求范围值的样件做报废处理。

(2)针对原因二:对后扰流板卡扣安装座进行修模,后扰流板卡扣安装座直径达到7 mm,卡扣卡入安装座后能够自动调节。

(3)针对原因三:对后扰流板最右端螺栓安装座修模,将安装座面降低1.5 mm,使之与最初设计状态一致。

(4)针对原因四:从原因二的分析中可知,卡扣中的尺寸b值设计不合理,修改卡扣模具,使尺寸b值改进为45°,增大卡扣拔出力,改善装配强度。图5是A、B 2套模具修模后生产出的卡扣与修模之前的卡扣拔出力的对比,可以看出,改模后A、B 2套模具生产出的卡扣拔出力都比之前有所增加。

5 效果检查

从图6可以看出,措施全部断点后,后扰流板漏水率将为0,说明改进措施切实有效。

6 结论

本文以CN112车型注塑后扰流板漏水问题为例,论述了此类问题的解决思路,通过本文论述的方法使问题得到有效解决,在不更改车身钣金和增加整车成本的情况下进行改进,经装车验证,改进后的零件彻底解决了后扰流板漏水问题。

通过对注塑后扰流板漏水问题的分析及改进,得出经验,在以后进行产品设计开发时应当注意以下方面:①应根据零件使用区域,采用合适的安装结构,以满足使用要求。后扰流板作为安装在尾门上部的外饰件,不仅起到装饰作用,还可以有效地减少车辆在高速行驶时的空气阻力,因此在以后的车型中应尽量减少卡扣的使用,改为使用强度高的螺栓,既可以提高安装强度,又可以避免漏水问题的发生。②在开发过程中,应充分分析零件工艺结构的合理性。模具结构的合理性包括最佳的浇口数量、浇口位置及尺寸,合理的流道系统与冷却系统等。通过模拟塑料在型腔内的流动情况,分析熔体充填过程中的温度变化情况、流速分布、制件的冷却情况、压力分布情況,分析整个零件的翘曲变形位置及翘曲变形量,分析产生翘曲变形的主要原因,并制定相应的改进措施,从而减少塑件废品率,提高产品质量,使零部件的设计更加合理,达到优化设计的效果。③引起后扰流板漏水的原因有很多,在分析过程中我们应该针对问题找出所有可能的原因,将找出的各要素进行归类、整理,再一一确认,最后找出问题的主要原因。

参 考 文 献

[1]刘廷福.浅谈注塑成型后扰流板的设计与应用[J].企业科技与发展,2015(3):24-26.

[2]王东峰,陈泽中,刘会,等.基于Moldflow的汽车扰流板模流分析及翘曲优化[J].塑料工业,2014(9):42-45.

[3]王洪亮,刘心,何艳波,等.汽车后扰流板对两厢车行驶稳定性影响[J].科技传播,2015(21):114-115.