轿车等速万向传动中间轴的轻量化设计方法研究

2017-05-25王建伟

王建伟, 卢 曦

(1.上海理工大学 机械工程学院,上海 200093; 2.浙江工业职业技术学院 汽车学院,绍兴 312000)

轿车等速万向传动中间轴的轻量化设计方法研究

王建伟1,2, 卢 曦1

(1.上海理工大学 机械工程学院,上海 200093; 2.浙江工业职业技术学院 汽车学院,绍兴 312000)

以轻量化为指标,考虑轿车等速万向传动中间轴的空间布置约束、产品功能约束、产品强度约束、制造工艺及热处理工艺约束和性能约束,提出了一种轿车等速万向传动中间轴轻量化的设计方法.通过强度试验验证了所设计的传动轴满足产品强度要求.与传统实心轴、等内径空心轴、摩擦焊接空心轴对比,减重效果明显.

传动中间轴; 轻量化; 设计方法; 减重

随着全球能源危机的加剧,轻量化已经成为解决能源危机的一种重要手段.轻量化设计不再仅仅是使用不同强度水平材料的替代问题,而更多的是材料特性、载荷、设计(尺寸)和制造方法之间的影响与制约问题[1].

汽车轻量化技术的实现途径主要包括轻量化材料、轻量化设计方法和轻量化制造技术[2-5].高昂的成本限制了轻量化材料的推广和应用,轻量化设计方法和轻量化制造技术是目前发展和应用的主要趋势.轻量化设计方法包括合理的结构优化轻量化设计和基于强度特征的轻量化设计.其中,结构优化轻量化设计又包括形状优化、尺寸优化和拓扑优化;基于强度特征的轻量化设计主要是将汽车零部件的强度潜能充分发挥出来.轻量化制造技术主要包括新型的铸造技术、粉末冶金技术及成型技术等.

等速万向传动轴总成是汽车传动系统非常重要的一个部件,将发动机产生的扭矩传递至车轮,驱动车辆行驶.传动轴总成通常由移动节段万向节、传动中间轴、固定节段万向节、护套等组成.

随着人们对车辆舒适性尤其是NVH(噪声振动与声振粗糙度)等方面的要求越来越高,等速万向传动中间轴从最初的实心轴过渡到带阻尼器或者配重的实心轴,为了进一步降低油耗,传动中间轴又逐渐过渡到摩擦焊管轴.伴随万向节及制造方法的改进,旋锻技术逐渐成为传动中间轴的主要生产方法,因为,其能够确保在整根轴上形成连续纤维组织,并且可以根据整车轻量化需求和性能需要实现传动中间轴的变截面、变壁厚,达到轻量化的目的[6-8].

传动中间轴传统的设计方法通常采用设计手册提供的材料性能数据、尺寸系数、表面加工系数、疲劳缺口系数等,计算该轴的安全系数,与许用安全系数进行比较,确定传动中间轴的材料和外形尺寸[9],该方法更多地考虑传动中间轴的强度要求.文献[10]的研究显示,传统设计方法设计出的传动中间轴的强度富裕量较大,轻量化设计空间仍然很大.

虽然国内外汽车厂家已经采用管轴生产方法,但是,目前对于等速万向旋锻中间轴的轻量化设计方法还鲜有报道.因此,在满足强度的条件下,为了更准确地进行轻量化设计,必须将传动中间轴的材料特性、结构设计、加工工艺和强化工艺耦合起来研究.本文选用25CrMo4材料,考虑等速万向传动中间轴的空间布置约束、连接配合约束,耦合等速万向传动中间轴的结构尺寸、加工工艺、强化工艺,研究等速万向传动中间轴的轻量化设计方法.

1 设计过程

轿车传动中间轴使用过程中承受的载荷包括少量的大载荷和大量的疲劳小载荷.传动中间轴承受的大载荷主要是车辆在低速、传动中间轴大弯角情况下发生,此时传动中间轴除了传递大扭矩外还承受弯矩.传动中间轴承受的大量小载荷主要是车辆直线行驶情况下,主要传递扭矩,由于此时等速万向传动中间轴弯角小,弯矩可以忽略.

等速万向传动中间轴的轻量化设计方法在满足强度要求的前提下,主要以轻量化为设计指标,综合考虑空间布置、连接配合、加工工艺和强化工艺.

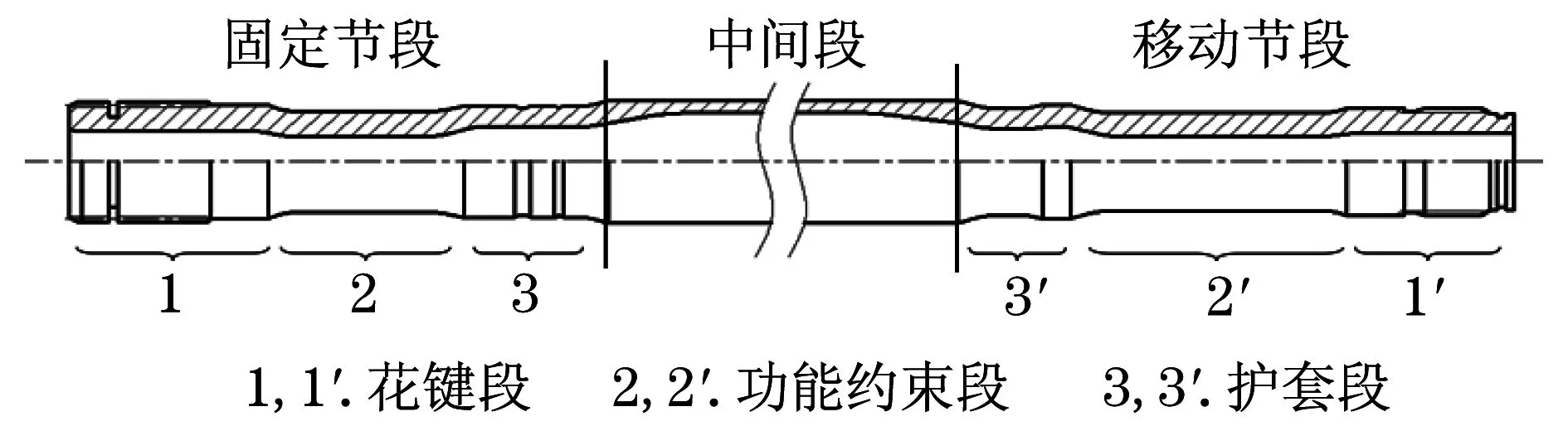

为了便于说明传动中间轴轻量化设计方法,按照传动中间轴的局部功能将其分为3大部分,如图1所示,即固定节段、中间段、移动节段.其中,固定节段包括花键段1、功能约束段2、护套段3.移动节段包括花键段1′、 功能约束段2′、护套段3′.

图1 传动中间轴

轿车等速万向传动中间轴的轻量化设计方法如下:

a. 考虑装配约束确定花键段外径尺寸,考虑花键加工工艺确定产品内径尺寸;

b. 考虑转角约束确定功能约束段外径尺寸,综合考虑传动中间轴轻量化、静强度、疲劳强度确定功能约束段内径尺寸;

c. 根据卡箍安装尺寸确定护套段外径尺寸,根据产品轻量化、静强度及疲劳强度确定护套段内径尺寸;

d. 根据空间布置确定中间段外径,以轻量化为指标,耦合产品几何尺寸、加工工艺、强化工艺后的强度确定中间段内、外径尺寸;

e. 根据应力集中限制,可确定传动中间轴过渡段内、外径尺寸.

弯扭组合负载时传动中间轴承受的应力值更大,其静强度计算式为

(1)

(2)

(3)

式中:σd为传动中间轴承受的最大等效应力;M为二次弯矩;Wz为抗弯截面系数;T为扭矩;Wp为抗扭截面系数;d为传动中间轴内径;D为传动中间轴外径.

文献[11]给出了传动中间轴工作过程中承受的二次弯矩M的计算式为

(4)

式中,α为万向节摆角.

传动中间轴疲劳载荷按照纯扭转负载处理,疲劳强度的计算式为

(5)

式中:a,b为材料常数;N为疲劳寿命.

2 设计实例

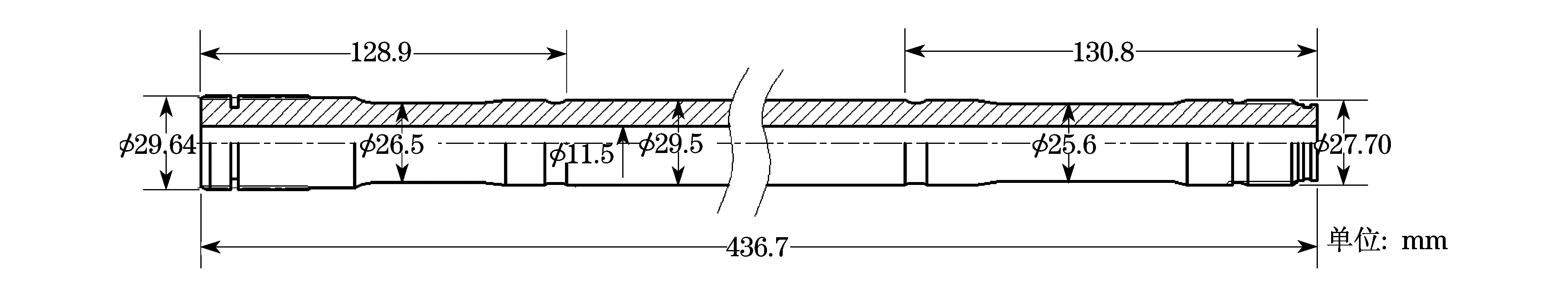

以某等速万向传动中间轴为例,毛坯选用25CrMo4无缝钢管,经旋锻成形后进行渗碳淬火热处理.传动中间轴固定节段万向节大径尺寸为29.64 mm,移动节段万向节大径尺寸为27.78 mm;传动轴总成在固定节段摆角40°、移动节段摆角10°时静断裂强度不小于4 000 N·m;在固定节段摆角和移动节段摆角7°条件下,试验扭矩±1 245 N·m时,传动轴总成节段平均循环寿命不小于30万次.本文对轿车等速万向传动中间轴进行轻量化设计.

2.1 花键段

外径:传动中间轴花键段根据两端万向节尺寸确定,花键段1处和1′处大径尺寸分别为29.64 mm和27.78 mm;

内径:根据花键成形工艺要求,成形壁厚最小为6 mm,因此,可取初始花键段壁厚为6 mm,同时考虑传动中间轴由无缝钢管旋锻而成,为便于设定成形工艺参数,对传动中间轴1和1′的内径尺寸圆整,确定1和1’的内径最大值分别为17 mm和16 mm.根据式(1)和式(5)验算,分别满足静强度和疲劳强度要求.

2.2 功能约束段

a. 外径.

(a) 功能约束段2.

图2为固定节段等速万向节在最大摆角(α=α1,max)时与传动中间轴的位置关系.固定节段转角约束段最大外径d1,max满足如下关系式:

式中:R为固定节段等速万向节外套球面半径;L1为固定节段等速万向节回转中心O到外套端口的距离;α1,max为固定节段等速万向节最大摆角;δ1为固定节段防尘套影响尺寸.

传动中间轴固定节段万向节最大摆角40°,将相关尺寸代入式(6)计算固定节段转角约束外径,圆整后取26.5 mm.

图2 固定节段转角约束示意图

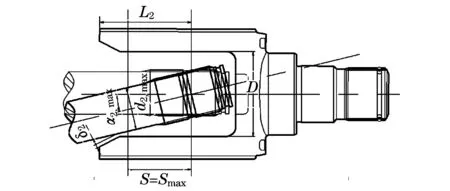

(b) 移动节段功能约束段2′.

移动节段允许传动中间轴在轴向滑动,不同移动节段位置处传动中间轴和万向节的最大摆角不同,当滑移位置靠外时,转角较大,当滑移位置位于移动节段最里端时,为极限工况,摆角最小.图3为移动节段万向节和传动中间轴在最大摆角以及轴向滑动极限位置(α=α2,max,S=Smax)时的位置关系.移动节段功能约束段最大外径d2,max满足如下关系式:

式中:d2,max为传动中间轴移动节段转角约束段2′最大外径;D为移动节段等速万向节外套圆柱面直径;L2为移动节段等速万向节中心到外套端口的距离;α2,max为移动节段等速万向节最大摆角;δ2为移动节段防尘套影响尺寸;

图3 移动节转角约束示意图

传动中间轴移动节段万向节最大摆角为10°,将相关尺寸代入式(7)计算出移动节段转角约束外径,圆整后取26 mm.

b. 内径.

根据传动中间轴功能结构可知功能约束段是传动中间轴最危险位置,功能约束段承受的载荷最大.当固定节段摆角为40 °、移动节段摆角为10 °、承受载荷为4 000 N·m时,最大负载是弯扭组合载荷,根据强度要求按照应力式(1)计算,圆整后确定约束段2处内径最大值为13.5 mm,约束段2′处内径最大值为13 mm;当固定节段摆角和移动节段摆角均为7 °时应用疲劳强度式(5)计算,代入材料参数进行强度验算,满足扭矩±1 245 N·m时,平均循环寿命不小于30万次的产品要求.故约束段2处内径为13.5 mm,外径为26.5 mm,约束段2′处内径为13 mm,外径为26 mm.

2.3 护套段

护套段3和3′外形和尺寸根据护套卡箍安装要求,确定固定节段护套段3外径尺寸为29 mm,移动节段护套段3′外径尺寸为28 mm.根据传动中间轴强度计算式(1)确定护套段3处内径为17 mm,护套段3′处内径为16 mm.通过式(7)计算,计算结果满足疲劳寿命要求.

2.4 中间段

根据空间布置约束确定中间段外径极大值为32 mm.分析传动中间轴受力可知,中间段承受的应力较小,而中间段长度又较长,因此,中间段是传动中间轴轻量化的主要部件,中间段截面积越小越好.

根据扭转应力计算式(1)和疲劳强度式(5)可知,随着内径的增加,传动中间轴所受应力将逐渐增大,但同时截面积随之减小,意味着传动中间轴更轻.因此,中间段存在某一个内、外径值,轻量化与应力达到平衡,此刻既满足产品强度,同时又能最大化地实现轻量化.当固定节段摆角40°、移动节段摆角10°时,传动中间轴承受静载荷最大,按照式(1)计算传动中间轴中间段承受的应力值.传动中间轴中间段承受的应力值参考相邻护套段及功能约束段应力值,同时考虑旋锻成形工艺参数控制的便利性,最终确定旋锻中间轴中间段内径为26 mm.

旋锻成形后的传动中间轴无法满足产品使用强度要求,因此,需要进行强化工艺处理,常用的强化工艺为渗碳、淬火.为了满足产品的表面强度及沿深度方向的强度梯度要求,通过控制产品热处理工艺硬度来满足产品强度要求.根据材料的渗碳、淬火曲线可知,在产品外径32 mm,内径26 mm时,传动中间轴的表面硬度及沿深度方向的硬度梯度满足产品要求.因此,最终确定中间段内、外径分别为26 mm和32 mm.

2.5 过渡段

过渡尺寸应平缓过度,充分考虑应力集中现象及疲劳有效应力集中系数,台阶高度不小于0.5 mm,过渡圆角半径不小于12 mm.

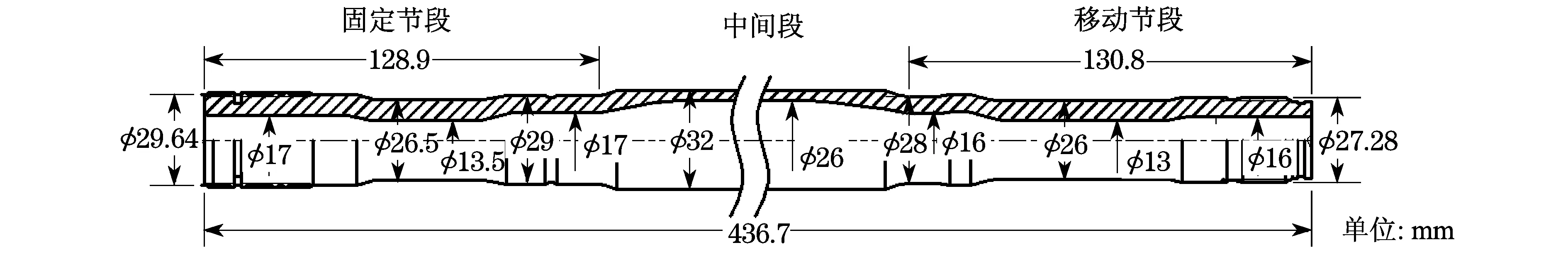

根据以上方法确定的轻量化轿车等速万向传动中间轴主要结构尺寸图如图4所示.

图4 传动中间轴结构尺寸

3 试验验证

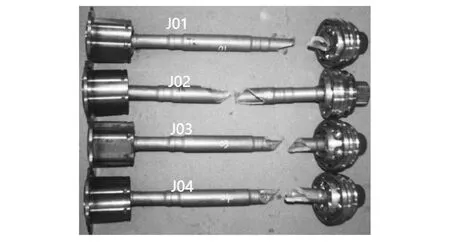

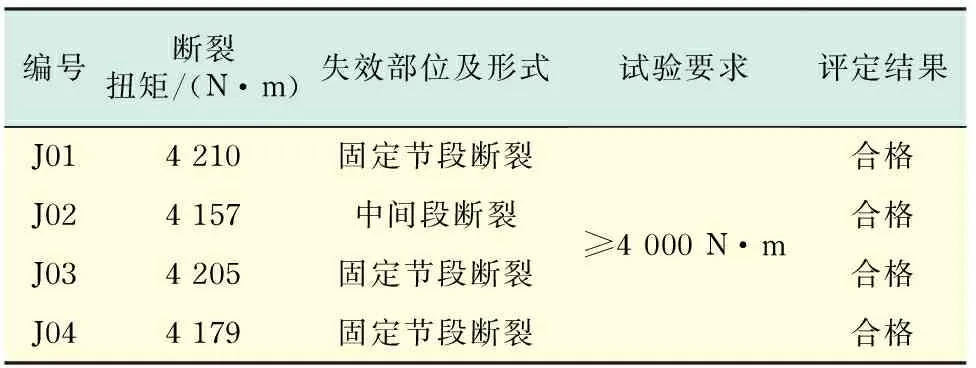

按照万向传动轴总成试验规范,进行变截面变壁厚轻量化空心传动中间轴强度校核,静强度试验样品编号分别为J01,J02,J03,J04,疲劳强度试验样品编号分别为P01,P02,P03,P04.万向传动轴总成静强度试验和疲劳强度试验结果分别如图5和图6所示,静强度试验和疲劳强度试验数据如表1和表2所示.

图5 静断裂照片

图6 疲劳断裂照片

从试验结果可以看出,新设计的轿车等速万向传动中间轴的静强度和疲劳强度均满足产品要求.

分别以同等强度水平的实心轴产品(图7)、等内径空心轴产品(图8)以及摩擦焊接空心轴产品(图9)作为参照对象进行轻量化设计效果评估.其中,实心轴质量为2.31 kg,等内径空心轴质量为1.96 kg,摩擦焊接空心轴质量为1.38 kg,其本设计方法得到的轻量化导向性空心轴质量为1.16 kg,其相对各参照对象的减重效果如表3所示(见下页).

表1 静强度实验结果

表2 疲劳寿命试验结果

图7 原始实心轴

图8 等内径空心轴

图9 摩擦焊接空心轴

参照对象减重比例/%实心轴50.2等内径空心轴35.0摩擦焊接空心轴16.3

4 结 论

本文以轻量化为指标,综合考虑产品空间布置约束、产品功能约束、加工工艺约束、热处理工艺约束及强度约束等,提出了一种轿车等速万向传动中间轴的轻量化设计方法.按照所提出的轻量化方法设计的传动中间轴满足产品强度要求,同时与实心轴、等内径空心轴、摩擦焊接空心轴相比,减重效果明显.

[1] SONSINO C M.Light-weight design chances using high-strength steels[J].Materialwissenschaft and Werkstofftechnik,2007,38(1):9-22.

[2] 朱宏敏.汽车轻量化关键技术的应用及发展[J].应用能源技术,2009(2):10-12.

[3] 刘国芳,王智文.北美汽车轻量化材料技术发展动态[J].汽车工艺与材料,2014(9):29-32.

[4] WANG L S,BASU P K,LEIVA J P.Automobile body reinforcement by finite element optimization[J].Finite Elements in Analysis and Design,2004,40(8):879-893.

[5] 胡建军,杨长辉,秦飞龙,等.CAE在汽车零部件轻量化设计方法中的应用[J].机械工程师,2014(8):140-142.

[6] AMBORN U,GHOSH S K,LEADBETTER I K.Modern side-shafts for passenger cars:manufacturing processes II——monobloc tube shafts[J].Journal of Materials Processing Technology,1997,63(1/2/3):225-232.[7] LIM S J,NA K H,CHOI H J,et al.Development of automotive tubular drive shaft using the rotary swaging process[J].Journal of Engineering Manufacture,2007,221(9):1401-1406.

[8] 张琦,母东,靳凯强,等.旋转锻造成形技术研究现状[J].锻压技术,2015,40(1):1-6.

[9] 赵少汴,王忠保.抗疲劳设计——方法与数据[M].北京:机械工业出版社,1997.

[10] 左力,卢曦.桑塔纳轿车等速万向传动中间轴典型机械特性研究[J].机械强度,2015,37(4):613-617.

[11] 周萍,高海安,卢曦.球笼式等速万向传动轴设计研究[J].机械设计与研究,2003,19(2):46-48.

(编辑:石 瑛)

Light-Weight Design of Constant Velocity Universal Joint Drive Countershaft

WANG Jianwei1,2, LU Xi1

(1.SchoolofMechanicalEngineering,UniversityofShanghaiforScienceandTechnology,Shanghai200093,China;2.CollegeofAutomobile,ZhejiangIndustryPolytechnicCollege,Shaoxing312000,China)

A light-weight design method was introduced considering the constraints of the space layout,function,strength,manufacturing and strengthening processes of the constant velocity universal joint drive countershaft.The shafts designed based on this light-weight method can meet the requirements,which was verified by static strength and fatigue tests.Besides,its effect on weight reduction is much more clear than those of solid shafts,constant diameters hollow shafts and friction-welded shafts.

drivecountershaft;light-weight;designmethod;weightreduction

1007-6735(2017)02-0143-06

10.13255/j.cnki.jusst.2017.02.008

2016-11-15

上海汽车工业科技发展基金资助项目(1623);上海市科技攻关项目(14521100500)

王建伟(1982-),男,博士研究生.研究方向:汽车结构强度可靠性及轻量化设计.E-mail:wjwei0405@126.com

卢 曦(1968-),男,教授.研究方向:汽车结构强度可靠性及其轻量化设计、汽车回收零部件再使用强度评价.E-mail:luxi_usst@163.com

TH 114; U 463.3

A