制动工况下液力偶合器涡轮轴向漩涡流场试验分析

2017-05-25柴博森马文星赵恩鹏寇尊权

柴博森,项 玥,马文星,赵恩鹏,寇尊权

制动工况下液力偶合器涡轮轴向漩涡流场试验分析

柴博森1,项 玥2,马文星1※,赵恩鹏1,寇尊权1

(1. 吉林大学机械科学与工程学院,长春 130022;2. 吉林省产品质量监督检验院,长春 130103)

轴向漩涡流动是研究液力偶合器能量损耗的重要基础。该文基于粒子图像测速技术采集制动工况下液力偶合器轴向漩涡流场图像,通过图像处理技术识别并提取液力偶合器外壁面上特殊几何结构所呈现的光学特征,完成流动图像动态标定。利用霍夫变化直线检测算法识别泵轮轴向流场流速方向,通过图像互相关算法并采用查询窗口偏移技术提取涡轮轴向漩涡流场结构,应用误矢量识别算法检测错误流速矢量并予以剔除,获得优化的流动图谱。研究结果表明:泵轮轴向流场中液流是一种复合加速运动;涡轮轴向流场中液流是一种多尺度漩涡流动,主流区域上流速值为0.2~0.4 m/s,叶片与壁面组成的角隅区域上形成小尺度涡旋,角隅区域上流速值为0.6~1.1 m/s。上侧叶片与泵轮、涡轮交界面处的角隅区域上存在与主流循环流动方向相同的小尺度涡旋,涡量数值为-8 s-1,此处涡旋将促进液力能量的传递与转换,其他3个角隅区域上的涡旋方向与此相反,涡量数值分别为13、15和20 s-1,由于该局部区域小尺度涡与主循环涡的相互混合作用,引起流动迟缓,造成能量损耗。试验研究结果将为液力偶合器轴向漩涡流动现象提供有价值的参考依据。

偶合器;涡流;图像处理;边缘检测;粒子图像测速;轴向漩涡;动态标定;查询窗口偏移

0 引 言

液力偶合器是依靠工作液体动能的变化传递和实现能量变换的液力传动元件[1-2]。在重载、大功率设备的调速驱动方面,液力偶合器表现出卓越的传动性能,其广泛应用于国民经济众多领域中的重要机械设备[3-5]。深入研究液力偶合器内部流动特性对于其性能改进和结构优化设计极为重要。液力偶合器内部流场是具有多种流动状态和结构的非定常流场。目前,研究液力偶合器内部流场的主要方法是数值模拟与试验测量。在数值模拟方面,计算流体动力学(computational fluid dynamics,CFD)已成为液力偶合器非定常漩涡流场数值模拟的主要研究手段[6-7]。国外,学者Huitenga等通过CFD技术优化了液力偶合器流场结构,实现了产品性能提升[8-9];Bai等基于流固耦合数值模拟方法研究了液力偶合器径向流场结构的演化规律[10]。国内,何延东等基于CFD数值模拟了液力偶合器在部分充液率下的流场结构,预测并绘制了不同充液率下的外特性曲线[11-13]。中国矿业大学张德生等通过CFD仿真分析了桃形腔液力偶合器流场结构分布特征,并优化了偶合器几何结构[14-15]。液力偶合器CFD仿真结果的验证是一项重要的科研课题,为了判断数值模拟结果的精度,必须通过试验测量方法来验证CFD计算结果的可靠性和准确性。在试验测量方面,国外Hampel等应用伽玛层析成像技术重构了液力偶合器内部流体体积分布,研究了叶轮之间的流体质量和能量的局部传递机理[16]。随着流动可视化技术和图像处理技术的发展,粒子图像测速(particle image velocimetry,PIV)技术逐渐成为液力偶合器流场测量的主流试验技术。国内,吉林大学柴博森等[17-21]应用PIV技术对普通型液力偶合器流场进行了试验测量研究。范丽丹等[22]对液力偶合器气液两相流进行了PIV试验测量研究,并分析了部分充液率下的流场结构分布特征。试验技术的快速发展将促进液力偶合器内部漩涡流动现象的深入理解。虽然国内外学者对液力偶合器流场进行了大量研究工作,但是研究成果主要以液力偶合器径向切面流场研究为主,对于轴向切面流场的研究成果却鲜见报道。由于缺少对于液力偶合器轴向漩涡流动现象的基础性科学研究,因此,还未能全面准确地揭示液力偶合器流场的演化规律和流动能量的损耗机理。流场基础理论研究的不足将制约液力偶合器技术的发展。

本文通过PIV技术开展液力偶合器轴向切面漩涡流场试验研究,在制动工况下,采集轴向切面非定常漩涡流场图像,通过图像处理技术实现流速场和涡量场结构特征参数的量化提取,分析轴向漩涡流场结构演化规律并揭示轴向漩涡造成能量损耗的机理。

1 流场可视化试验

1.1 PIV试验测量系统

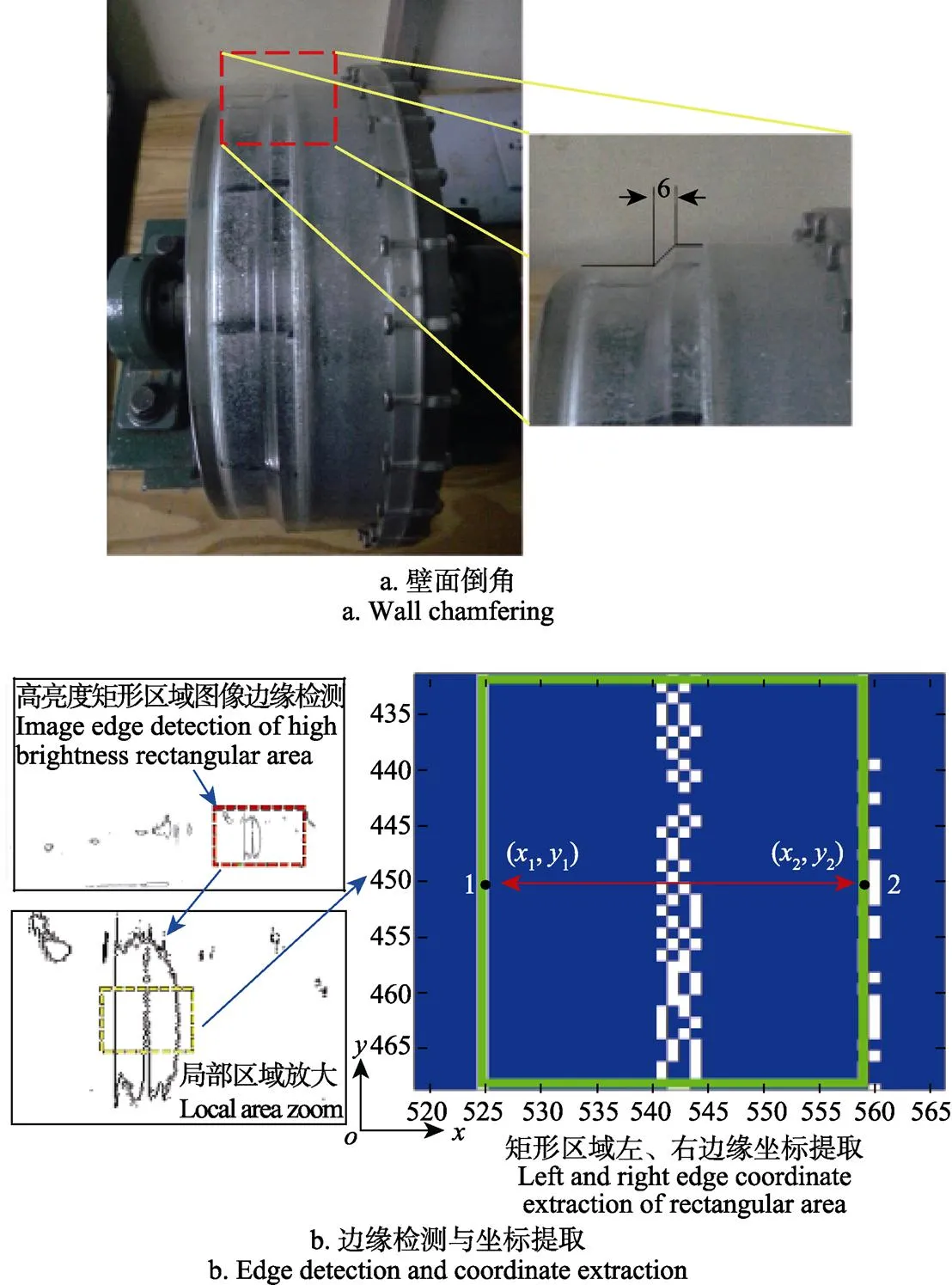

采用有机玻璃材料制造透明型方腔液力偶合器模型样机,如图1所示。液力偶合器循环圆直径为230 mm,叶轮整体宽度为90 mm,总容积为2 710 mL,泵轮叶片数为13个,涡轮叶片数为12个。泵轮、涡轮的叶轮形状和大小相同,且为对称安装。精车加工液力偶合器的输入轴和输出轴,以提高传动轴的旋转精度而减小振动,传动轴两侧采用双支撑方式以提高模型样机的强度。在试验过程中可以任一叶轮作为泵轮输入,另一叶轮作为涡轮输出。为了避免试验过程中流动介质流失,采用橡胶防水密封圈进行密封,如图1a所示。为了便于试验测量,对液力偶合器模型样机的外形进行了特殊设计与制造,将涡轮外壁制造成较大的平面区域,如图1b所示,CCD相机置于模型样机大平面的一侧,不仅可以有效地降低壁面反光的影响,有利于提高采集图像的质量,同时考虑到大平面一侧为单层有机玻璃,在这一侧采集图像可以降低由于有机玻璃介质光学折射而带来的图像采集误差,以提高图像采集的质量。对泵轮外壁面切制倒角特征的几何结构,如图1b中圆圈标记的壁面倒角结构,以该壁面倒角结构作为轴向图像采集过程中的图像标定参考物。

PIV试验测量系统主要由机械部分、激光片光系统和图像采集部分构成,如图2所示。机械部分主要由天津市林普机电有限公司生产的YS7124型三相异步变频调速电机、上海摩亿公司生产的EMT260型激光转速测量仪、长春通用机械厂生产的CLZ型联轴器以及2CY型齿轮泵负载装置组成。激光片光系统由中国西安远讯光电科技有限公司制造,激光光源型号FIBER-21,可提供最大输出功率为1.5 W的激光片光,片光厚度为 1 mm。图像采集部分主要由中国大恒集团有限公司生产的BM/BB-141GE数字相机及配套采集软件组成,相机帧频为30 帧/s。

图2 PIV试验测量系统

以蒸馏水作为流动介质,以铝粉作为示踪粒子,通过电子天平称1.5 g铝粉加入液力偶合器流场,铝粉粒子直径约为20m。在黑暗的环境下进行试验测量,以避免由于强烈背景光的存在而导致图像信噪比降低。激光片光将待测液力偶合器轴向切面流场照亮,激光片光位置距离液力偶合器外环30 mm。为降低成像偏差带来的离源测量误差[23],保证CCD相机光轴垂直于激光片光。CCD相机镜头距离激光片光的垂直距离为180 mm。

1.2 曝光时间

根据PIV流场测量理论,在曝光时间内示踪粒子最大位移为查询窗口(interrogation window,IW)的宽度。考虑到查询窗口边界区域上有粒子的流入和流出,将会影响采集流场图像的有效性,Westerweel等[24-25]建议粒子最大位移不能超过查询域边长的25%,因此粒子最大位移应满足

式中max是粒子最大位移,m;max为测量平面上的最大速度分量大小,m/s;为曝光时间,s;是图像比例系数,m/pixel;int为正方形查询窗口边长方向上覆盖的像素数目;pitch是单个像素的宽度,pixel。

在本文实际流场计算中,设置查询窗口大小为32×32 pixel,即int取值为32个像素,由式(1)确定曝光时间的上限值为

曝光时间的微小变化将导致CCD相机采集流场图像效果的严重差异性。为了保证曝光时间内前、后2帧流场图像变化不大,在满足式(2)的前提下,应不断缩短曝光时间数值。最终选择曝光时间为5 ms。

2 流动图像采集与标定

2.1 图像采集

在制动工况下,泵轮输入转速为200 r/min,涡轮转速为0,采集液力偶合器轴向切面连续4帧粒子流动图像,如图3所示。在涡轮轴向切面流场中可以看到大尺度的漩涡流动。

a. 第1帧 a. First frameb. 第2帧 b. Second frame c. 第3帧 c. Third framed. 第4帧 d. Forth frame

2.2 图像预处理

通过图像灰度化增强和Canny边缘检测算法识别泵轮流场图像中粒子运动轨迹的图像边缘,然后基于霍夫变换(hough transform,HT)直线检测算法提取泵轮流场图像中具有直线特征的粒子运动轨迹,并标记出粒子运动速度方向[26-27],如图4所示。为了有效地抑制涡轮流场图像中的低频信号,降低图像中噪点的影响程度,通过自适应灰度直方图均衡化和高通滤波降噪处理,可以增强涡轮轴向切面流场图像中粒子流动特征的可识别质量,如图4所示,从图像中可以更加明显地看到大尺度漩涡流动现象。

a. 第1帧 a. First frameb. 第2帧 b. Second frame c. 第3帧 c. Third framed. 第4帧 d. Forth frame

注:图像左侧为涡轮流场,图像右侧为泵轮流场。

Note:Left side of image is turbine flow field, the right side of image is impeller flow field.

图4 轴向切面流场图像预处理结果

Fig.4 Image preprocessing results of axial cross section flow field

2.3 流动图像标定

为了提高流动图像的标定精度,实现标定图像和流动图像采集的同步性,在模型样机泵轮外壁有针对性地加工制造一个倒角结构,如图5a所示。以该壁面倒角结构作为轴向图像采集过程中的图像标定参考物,便于流动图像实时标定系数的获取。在激光片光照射下,该倒角结构所体现的光学特征明显,如图3中泵轮流场图像中的高亮度矩形区域所示,尤其是该条状区域的左、右边缘与其周围背景的亮度差异极其明显。通过图像处理技术容易识别并提取其光学特征区域的边缘坐标,且在不同时刻下采集的壁面倒角图像始终保持一致,保证了流场采集图像和壁面倒角结构标定图像的同步性获取,能够实现较高精度的实时标定。

为简化说明,以图3d中第4帧粒子流动图像为例,阐述流动图像动态标定方法。图3d中的高亮度矩形区域是泵轮壁面倒角面在激光片光照射下的反光区域,该倒角在水平方向的投影距离为6 mm,如图5a所示。

图5 流动图像标定

基于双峰灰度最优阈值边缘检测算法识别图3d中的高亮度矩形区域的图像边缘,如图5b所示,提取该矩形区域的左、右两边缘点1和点2的像素坐标(1,1)和(2,2),如图5b所示。由于1、2两点连线与矩形区域的左、右边缘线垂直,因此只需记录左、右两边缘的轴坐标,即可计算左、右边缘的宽度数值。其中,左边缘坐标1为525 pixels,右边缘坐标2为559 pixels,计算边缘宽度为:2-1=559-525=34 pixels。

对所采集的第1帧、第2帧和第3帧流动图像的图像处理过程一致,不再赘述。相应提取各自的边缘点坐标,实时计算左、右边缘整像素精度下的宽度数值,如表1所示。对4组数据结果取均值,最终确定高亮度矩形区域的图像边缘宽度为34.25 pixels。将该数值与倒角实际水平方向投影的直线距离6 mm相比,确定图像标定系数=0.175 mm/pixel。

表1 图像壁面倒角边缘坐标提取

3 轴向漩涡流场计算与分析

3.1 初始计算结果

选择第3帧和第4帧粒子图像作为分析对象,运用查询窗口偏移技术,基于连续2帧图像互相关算法提取流速矢量场[28]。图6a为原始比例下的涡轮轴向流场矢量计算结果,从中可以看出流场矢量繁多,彼此之间有所重叠,为了便于流场结构分析,在1倍放大比例因子下显示流场矢量分布,如图6b所示。通过放大后的效果图可以更清楚地观察并分析流场结构。流场流速量化数值散点图和流速大小直方图如图6c和图6d所示,水平方向和垂直方向的速度分量大小在0~30 pixel/frame之间,其中速度大小处于3~18 pixel/frame之间的流速数值出现的频率较高,对应的频率范围为100~200之间。

3.2 误矢量识别与修正

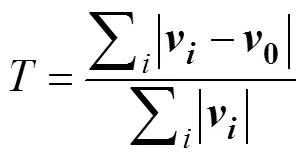

误矢量的存在将明显恶化流场计算结果,造成错误的流场结构分析结果。识别与修正误矢量对于获得准确的流场数据是至关重要。采用邻近矢量阈值检测法进行误矢量的识别与修正,具体步骤如下。

1)设定阈值检测流速矢量与其周边相邻速度矢量的差异性,阈值的数学表达式如下。

式中| |是流速矢量的模;0是待检测节点处的流速矢量; v是与待检测流速矢量相邻的8个流速矢量,如图7 所示。

当阈值达到设定的最小值时,则认为该检测区域内流速矢量是一致连贯的,否则判定该矢量为误矢量,并予以剔除。一般根据叶轮机械内部流场误矢量识别与处理的经验,的取值在20%~25%之间[29-30]。文中采用阈值的取值为25%。

图7 待检测节点及其周围的8个相邻流速矢量

2)针对每个速度节点,提取与待检测速度节点相邻近的8个流速矢量,如图7中1~8为被判定为正确有效的流速矢量,将这8个矢量值累加求和后取均值,以该均值作为待检测节点0处的新流速矢量值。

3)如果流场区域上存在某些速度矢量的大小和方向与周围区域矢量群体的大小和方向完全相反,根据流动运动连续性原则,直接将其剔除。

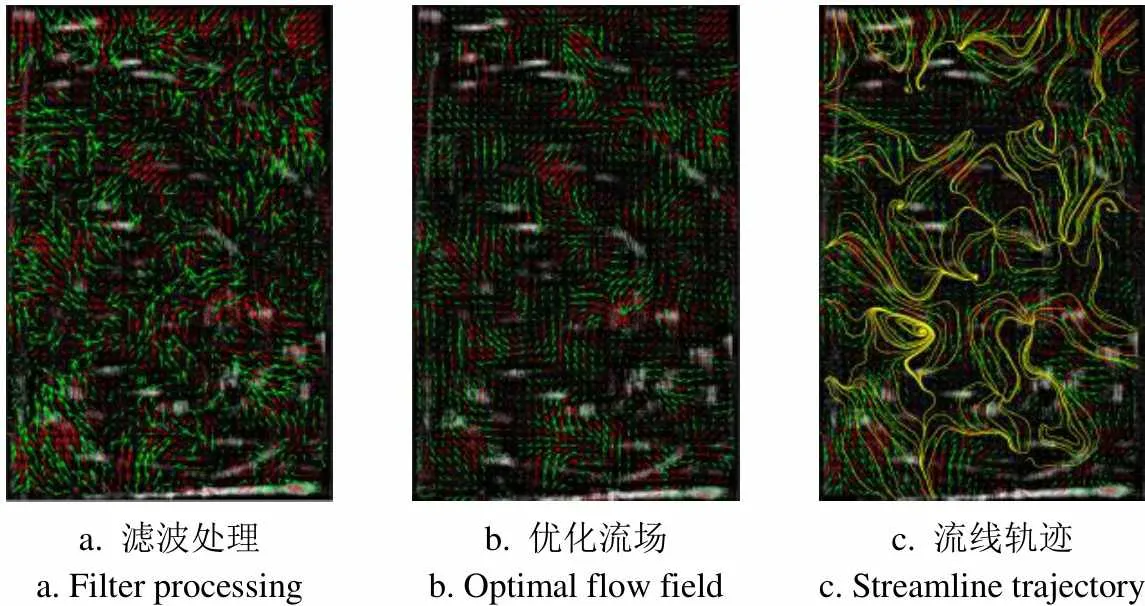

通过误矢量识别与修正,剔除了错误速度矢量,优化了流场计算结果,获得了平滑的流动图谱,如图8所示。

a. 滤波处理 a. Filter processingb. 优化流场 b. Optimal flow fieldc. 流线轨迹 c. Streamline trajectory

3.3 流场结果分析与讨论

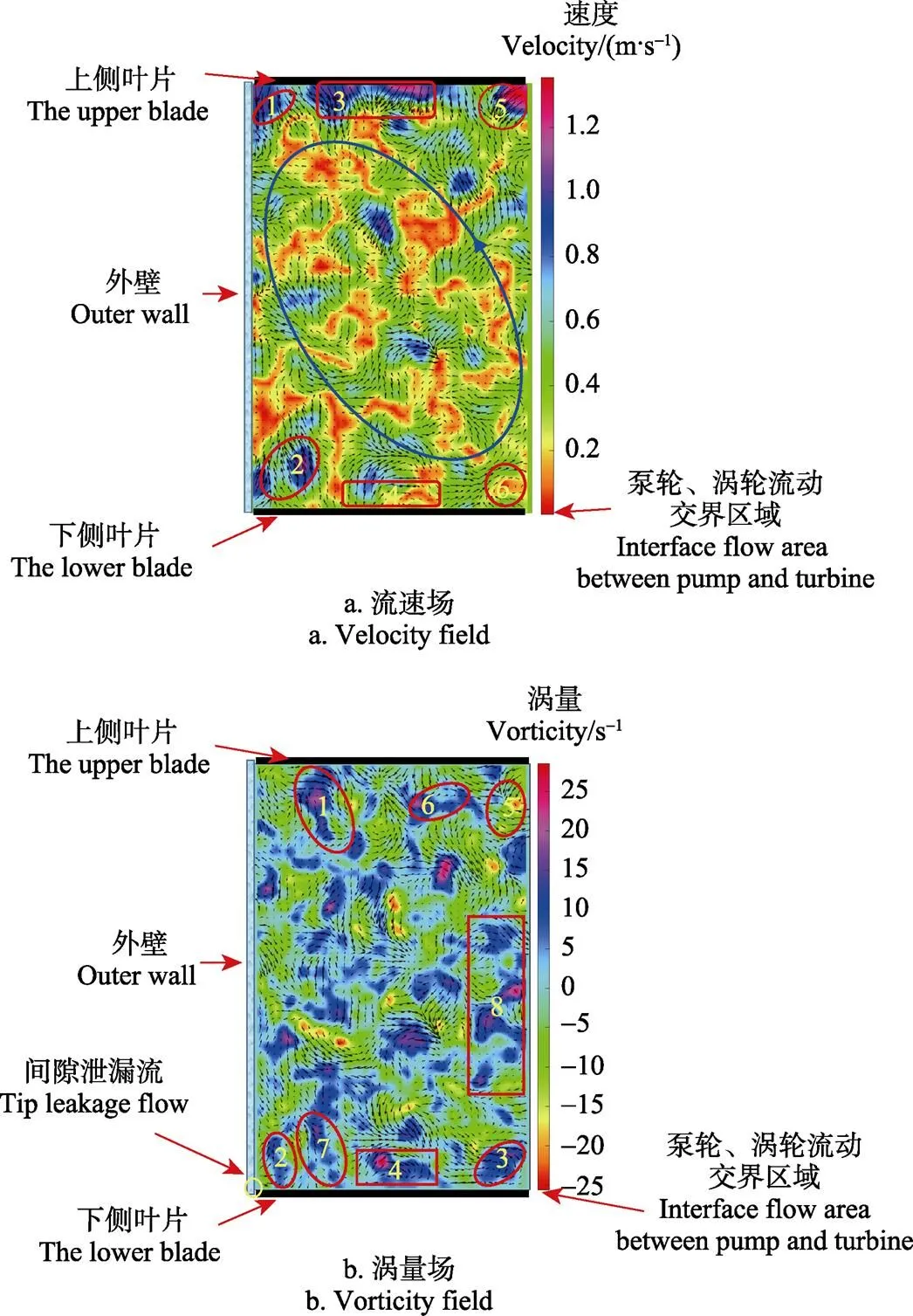

在制动工况下,泵轮液流在离心力和科氏力作用下,泵轮轴向切面流场中的液流运动是一种复合加速运动,既具有由于泵轮旋转而引起的圆周运动趋势,同时还伴随有从泵轮入口向泵轮出口流动的加速运动,如前文中图4所示。从泵轮出口流出的高速液流经过泵轮和涡轮的无叶栅交界区域后,冲入静止不动的涡轮流道。在流体惯性力的作用下,液流冲击涡轮上侧叶片后急剧地改变流速方向,以多尺度涡旋运动形式沿着涡轮的内壁面冲向下侧叶片流动区域,而后液流受到下侧叶片的阻碍作用后又以一定速度流回泵轮流道,图8c中展现了液流在涡轮流道中的流动路径和流速结构分布趋势。涡轮轴向流场中液流是一种多尺度漩涡流动,主流区域上流速值为0.2~0.4 m/s,如图9a所示。在涡轮轴向切面流场区域上,分布着多尺度涡旋结构,这些涡旋携带的能量一方面促使整体液流完成能量传递的主循环运动,另一方面涡旋之间的相互作用将造成能量的损耗。

注:正值表示流速沿顺时针方向,负值是表示沿逆时针方向。

由于固定叶片和外壁对高速液流的阻碍作用,使得涡轮流道内高速液流经冲击分散后,重新组合形成了新的局部小尺度涡旋,这些小尺度涡旋出现在涡轮流道的外环与叶片交汇的角隅区域,如图9a中的流动区域1和区域2所示。由于来自泵轮的高速液流冲击能量较大,引起涡轮角隅区域1上的流体具有较大的动能,该区域上的流速数值在0.9 m/s左右。虽然角隅区域2上的流体动能有所消减,其流速数值在0.6~1.1 m/s之间,但是在角隅区域2上形成了多个局部涡旋结构,将引起较大的流速梯度。角隅区域2上的较小尺度涡旋对于液力偶合器传递转矩的作用贡献不大,但是小尺度涡旋的出现将伴随有大量机械能的损耗,引起流动介质温升,导致液力偶合器传动效率的降低。在叶片中间边界流动区域出现不规则的液流反向流动现象,在流动区域3和流动区域4上液流具有明显的反向流动趋势,尤其以上侧叶片流动区域3上的反向流现象最为明显,在该区域上反向流速度数值达到0.8 m/s左右,在近叶片壁面流动区域上流速数值甚至到达1.2 m/s;在下叶片区域4上流速值范围为0.2~0.6 m/s之间,具有较小的速度梯度,这些反向流现象和存在的速度梯度将引起流动冲击碰撞,造成液力能量损失。在叶片与泵轮、涡轮的交界面区域上出现二次流现象,如图9a中的流动区域5和区域6所示,在靠近上叶片的流动区域5上,二次流速度较大,数值达到1.1 m/s,在靠近下叶片的流动区域6上,二次流速度较小,流速值在0.1~0.2 m/s之间。

相对于流速场,涡量场更能直接而简明地表现流场中涡的性质。在制动工况下,由于多尺度涡旋自身的动能损失以及涡轮流道中大尺度主循环涡和小尺度局部涡之间的相互混合作用,将引起液流流动延迟,使得转矩传递受到阻碍,并造成液力偶合器能量传递的损耗。液流能量损失程度与流道几何结构设计密切有关,较高的液力损失区域主要集中在涡轮叶片与外壁组成的角隅区,以及叶片与泵轮、涡轮流动交界面组成的角隅区,如图9b中的流动区域1、流动区域2、流动区域3和流动区域5所示,其中流动区域1上的涡量数值为20 s-1,流动区域2上的涡量数值为15 s-1,流动区域3上的涡量数值为13 s-1,流动区域5上的涡量数值为-8 s-1。涡量数值为正值表示流速沿顺时针方向,负值表示流速沿逆时针方向,其中流动区域1、区域2和区域3上的小尺度涡旋与液力偶合器主流区域上的整体循环流动方向相反,将阻碍整体液流在主流区域的循环流动,并且这些区域上的流场速度梯度较大,将形成严重的液流分离现象,造成能量损失,而流动区域5上的涡量数值为负值,区域5上的涡旋运动与液力偶合器主流区域的整体循环流动方向相同,将促进整体液流主流区域的循环流动,有利于能量的传递。在上侧叶片与交界面组成的角隅区域,由于近壁面区域多尺度涡旋之间的相互作用,将引起二次流现象,造成液力损失,如图9b中的流动区域6所示,该区域上的涡量数值为10~20 s-1。在下侧叶片与外壁组成的角隅区域,由于区域上存在较大的速度梯度将造成局部漩涡的脱离运动,引起与主流循环流动方向相反的小尺度涡旋,如图9b中流动区域7所示,该区域上的涡量数值在5~15 s-1。同时,在该区域范围内,由于叶片与外壁面之间存在间隙,在高梯度流场的作用下,在角隅区域2偏左下侧还将伴随有间隙泄漏流现象出现,如图9b左下角区域所示。这些复杂流动现象的出现以及涡旋之间的混合相互作用将造成能量进一步损耗,引起温升。由于多尺度涡的混合作用引起液流循环流动的延迟,在泵轮、涡轮的交界面流动区域将造成液流冲击混合,导致流场结构复杂多变,出现涡量值较大的多尺度涡旋结构,涡量数值在5~25 s-1之间变化,如图9b中流动区域8所示。

4 结 论

1)制动工况下,泵轮轴向切面流场中液流是一种复合加速运动;涡轮轴向切面流场中液流是一种多尺度非定常漩涡流动。叶片与涡轮内壁面以及叶片与泵轮、涡轮的交界面所组成的角隅区域上,将形成局部小尺度涡旋。角隅区域上的局部小尺度涡旋并非全部对主流区域循环流动造成延迟阻碍作用,其中上侧叶片与泵轮、涡轮交界面处的局部涡旋将促进主流循环流动的发展。

2)液力偶合器轴向切面流场中二次流、反向流等复杂流动现象的出现以及多尺度涡旋之间的混合相互作用将造成液流流动迟缓,在泵轮、涡轮的交界面流动区域将引起液流冲击混合,导致流场结构恶化,出现涡量值为5~25 s-1之间的多尺度涡旋结构,造成液力能量损耗。

[1] 初长祥,马文星. 工程机械液压与液力传动系统(液力卷)[M]. 北京:化学工业出版社,2015.

[2] 杨贵华. 液力传动节能装置:液力偶合器、液黏调速离合器[M]. 北京:化学工业出版社,2010.

[3] Mcelroy M B. Energy: Perspective, Problems, and Prospects[M]. Oxford: Oxford University Press, 2010.

[4] 刘应诚. 大力发展液力传动工业为国家节能事业作贡献[J]. 液压气动与密封,2010,30(5):3-5. Liu Yingcheng. To develop hydrodynamic industry vigorously for contributing national energy saving[J]. Hydraulics Pneumatics & Seals, 2010, 30(5): 3-5. (in Chinese with English abstract)

[5] 杨乃乔. 液力传动的今昔及对节能事业的贡献[J]. 液压气动与密封,2011,31(2):38-40. Yang Naiqiao. Past and present of hydraulic transmission and its contribution to the energy saving[J]. Hydraulics Pneumatics & Seals, 2011, 31(2): 38-40. (in Chinese with English abstract)

[6] 王福军. 计算流体动力学分析—CFD软件原理与应用[M].北京:清华大学出版社,2004.

[7] Chung T J.Computational Fluid Dynamics [M].Cambridge:Cambridge University Press, 2010.

[8] Huitenga H, Mitra N K.Improving startup behavior of fluid couplings through modification of runner geometry: Part I-fluid flow analysis and proposed improvement[J]. Journal of Fluids Engineering, 2000, 122(4): 683-688.

[9] Huitenga H, Mitra N K. Improving startup behavior of fluid couplings through modification of runner geometry: Part II-modification of runner geometry and its effects on the operation characteristics[J]. Journal of Fluids Engineering, 2000, 122(4): 689-693.

[10] Bai L, Fiebig M, Mitra N K. Numerical analysis of turbulent flow in fluid couplings[J]. Journal of Fluids Engineering, 1997, 119(3): 569-576.

[11] 何延东,马文星,刘春宝. 液力偶合器部分充液流场数值模拟与特性计算[J]. 农业机械学报,2009,40(5):24-28. He Yandong, Ma Wenxing, Liu Chunbao. Numerical simulation and characteristic calculation of hydrodynamic coupling[J]. Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(5): 24-28. (in Chinese with English abstract)

[12] 何延东. 基于CFD的大功率调速型液力偶合器设计[D]. 长春:吉林大学,2009. He Yandong. Design of Variable Speed High-power Hydrodynamic Coupling Based on CFD[D]. Changchun: Jilin University, 2009. (in Chinese with English abstract)

[13] 何延东,马文星,邓洪超. 基于CFD的调速型液力偶合器设计方法[J]. 农业机械学报,2010,41(6):31-36. He Yandong, Ma Wenxing, Deng Hongchao. Design method of variable speed hydrodynamic coupling based on CFD[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(6): 31-36. (in Chinese with English abstract)

[14] 张德生,赵继云,刘立宝,等. 基于CFD的桃形腔偶合器流场分析及结构优化[J]. 中国矿业大学学报,2010,39(5):687-692. Zhang Desheng, Zhao Jiyun, Liu Libao, et al. Flow field analysis and structure optimization of peach shaped chamber hydrodynamic coupling based on CFD[J]. Journal of China University of Mining & Technology, 2010, 39(5): 687-692. (in Chinese with English abstract)

[15] 赵继云,张德生. 液力偶合器气液界面追踪数值模拟[J]. 机械工程学报,2012,48(4):182-187. Zhao Jiyun, Zhang Desheng. Numerical simulation of water-air interface tracking in hydrodynamic coupling[J]. Journal of Mechanical Engineering, 2012, 48(4): 182-187. (in Chinese with English abstract)

[16] Hampel U, Hoppe D, Diele K H, et al. Application of gamma tomography to the measurement of fluid distributions in a hydrodynamic coupling[J]. Flow Measurement and Instrumentation, 2005, 16(2): 85-90.

[17] Adrian R J, Westerweel J. Particle Image Velocimetry[M]. Cambridge: Cambridge University Press, 2011.

[18] 李思昆,蔡勋,王文珂,等. 大规模流场科学计算可视化(精) [M]. 北京:国防工业出版社,2013.

[19] 柴博森. 液力偶合器内部流动可视化与流速识别方法研究[D]. 长春:吉林大学,2012. Chai Bosen. Study on Visualization of Internal Flow in Hydrodynamic Coupling and Recognition Method of Flow Velocity[D]. Changchun: Jilin University, 2012. (in Chinese with English abstract)

[20] 柴博森,刘春宝.基于粒子图像测速技术的液力偶合器漩涡流动特性研究[J].农业工程学报,2013,29(23):86-92. Chai Bosen, Liu Chunbao. Study on vortex flow characteristics of hydrodynamic coupling based on particle image velocimetry technique[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(23): 86-92. (in Chinese with English abstract)

[21] 柴博森,项 玥,马文星,等. 制动工况下液力偶合器流场湍流模型分析与验证[J]. 农业工程学报,2016,32(3):34-40. Chai Bosen, Xiang Yue, Ma Wenxing, et al. Analysis and experimental verification of turbulence models in flow simulation for hydrodynamic coupling under braking condition[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(3): 34-40. (in Chinese with English abstract)

[22] 范丽丹,马文星,柴博森. 液力偶合器气液两相流动的数值模拟与粒子图像测速[J],农业工程学报,2011,27(11):66-70. Fan Lidan, Ma Wenxing, Chai Bosen. Numerical simulation and particle image velocimetry for gas-liquid two-phase flow in hydraulic couplings[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(11): 66-70. (in Chinese with English abstract)

[23] 唐洪武. 现代流动测试技术及应用[M]. 北京:科学出版社,2009.

[24] Westerweel J, Elsinga G E, Adrian R J. Particle image velocimetry for complex and turbulent flows[J]. Annual Review of Fluid Mechanics, 2013, 45(1): 409-436.

[25] Mirsepassi A, Rankin D D. Particle image velocimetry in viscoelastic fluids and particle interaction effects[J]. Experiments in Fluids, 2014, 55(1): 1-7.

[26] Rothlübbers C, Scheffler T, Orglmeister R, et al. Particle tracking velocimetry measurements in a radial pump with particle pair detection using the hough transform[C]//In Proc. 8th Int. Symp. Applications of Laser Techniques to Fluid echanics, Lisbon, Portugal, 1996.

[27] 柴博森,刘春宝,王卫东. 基于霍夫变换的液力变矩器泵轮内部流速提取[J]. 排灌机械工程学报,2014,32(4): 283-289. Chai Bosen, Liu Chunbao, Wang Weidong. Extraction of internal flow velocity in pump of hydrodynamic torque converter based on hough transform[J]. Journal of Drainage and Irrigation Machinery Engineering, 2014, 32(4): 283-289. (in Chinese with English abstract)

[28] 柴博森,马文星,刘春宝. 基于互相关算法的液力偶合器内部流场分析[J]. 农业机械学报,2011,42(12):38-42. Chai Bosen, Ma Wenxing, Liu Chunbao. Analysis of internal flow field in hydrodynamic coupling based on cross- correlation algorithm[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(12): 38-42. (in Chinese with English abstract)

[29] 郭强. PIV图像处理技术在叶轮机械中的应用及开发[D]. 上海:上海交通大学,2004. Guo Qiang. The Application and Development of PIV Image Postprocess Technology in the Turbomachinery[D]. Shanghai: Shanghai Jiao Tong University, 2004. (in Chinese with English abstract)

[30] Green R B, Doolan C J, Cannon R M. Measurements of the orthogonal blade-vortex interaction using a particle image velocimetry technique[J]. Experiments in Fluids, 2000, 29(4): 369-379.

Experimental analysis on axial vortex flow field of turbine in hydrodynamic coupler under braking condition

Chai Bosen1, Xiang Yue2, Ma Wenxing1※, Zhao Enpeng1, Kou Zunquan1

(1.130022,; 2.130103,)

Axial vortex is a kind of special relative flow within the adjacent blades of hydrodynamic coupler. The distribution of flow field structure and its evolution law are considered as the important foundation for the research on the internal energy losses of hydrodynamic coupler. Transparent square cavity hydrodynamic coupler model prototype made by plexiglass was taken as the experimental measurement object. Axial vortex flow images of hydrodynamic coupler under braking condition were collected based on particle image velocimetry. In order to improve the quality of flow images, image preprocessing was used to identify the flow characteristics of particles in flow images. In order to get a better image calibration result, a special geometric structure of hydrodynamic coupler was taken as an external calibration object. The calibration images were acquired with high-definition CCD (charge coupled device) camera, and then optical characteristics of the special geometry structure were identified and extracted by image processing technology. Dynamic calibration coefficient of flow images was obtained finally. The flow field of axial cross section in pump was identified and extracted based on straight line detection algorithm of Hough transform, and the linear characteristics of particle trajectories were identified and extracted successfully. The flow field of axial cross section in turbine was calculated based on cross-correlation algorithm between consecutive 2 frames of particle images, and the technology of interrogation window offset was used to extract the velocity field and vorticity field. In order to identify and eliminate the incorrect flow velocity vectors of the initial calculation results, a method of setting a threshold was used to check the difference between ambient velocity vector and the center velocity vector, and the consistency and coherence characteristics of flow velocity vectors on the flow area were detected by this method. Subsequently, calculation results of flow field were optimized, and a much smoother flow pattern was acquired finally. On the basis of the flow field measurement results, the unsteady viscous flow phenomena of hydrodynamic coupler under braking condition were researched, and the distribution law of axial cross section was analyzed in detail. Research results indicated that: Firstly, the flow of axial cross section in pump was a compound accelerated motion; secondly, there were a lot of multi-scale vortices in the main flow region of axial cross section in turbine, and the flow velocity in the mainstream area was 0.2-0.4 m/s. There were many small-scale vortices in the intersection area between outer ring and blades, and the flow velocity in these area was 0.6-1.1 m/s. In addition, some small-scale vortices which existed in the intersection area between upper blade and interface area were different from others; the flow direction of these vortices was the same as the mainstream circulation direction, the vorticity value of this area was -8 s-1, and these small-scale vortices would promote transmission and conversion of hydrodynamic energy. On the contrary, the flow direction of small-scale vortices in other areas was opposite to the mainstream circulation direction, and the vorticity value in these areas was 13, 15 and 20 s-1. The small-scale vortices in the local region were mixed with the main circulating vortex in the main region, and as the result, the internal flow became slow with a large amount of energy loss. The phenomena of irregular secondary flow and reverse flow came into view near the middle flow area of blade. According to the visualization results of axial vortex flow in hydrodynamic coupler under braking condition, the reasons to the generation about axial vortex in hydrodynamic coupler were explored, and the influences of flow energy transfer and dissipation were analyzed. The result will provide valuable reference for the study of axial vortex flow phenomenon.

coupling; vortex flow; image processing; edge detection; particle image velocimetry; axial vortex; dynamic calibration; interrogation window offset

10.11975/j.issn.1002-6819.2017.08.009

TH137.332

A

1002-6819(2017)-08-0069-07

2016-07-30

2017-04-01

国家自然科学基金项目(51405184);吉林省科技发展计划项目青年科研基金项目(20160520070JH);吉林大学国防预研项目(419140100076)

柴博森,男(汉族),吉林长春人,讲师,研究方向为液力传动与自动变速。长春 吉林大学机械科学与工程学院,130022。 Email:chaibs2012@jlu.edu.cn

马文星,男(汉族),吉林梨树人,教授,博士生导师,研究方向为液力传动与自动变速。长春 吉林大学机械科学与工程学院,130022。Email:mawx@jlu.edu.cn

柴博森,项 玥,马文星,赵恩鹏,寇尊权. 制动工况下液力偶合器涡轮轴向漩涡流场试验分析[J]. 农业工程学报,2017,33(8):69-75. doi:10.11975/j.issn.1002-6819.2017.08.009 http://www.tcsae.org

Chai Bosen, Xiang Yue, Ma Wenxing, Zhao Enpeng, Kou Zunquan. Experimental analysis on axial vortex flow field of turbine in hydrodynamic coupler under braking condition [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(8): 69-75. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.08.009 http://www.tcsae.org