基于粒子群优化算法主动悬架作动器多目标优化设计

2017-05-25彭冲郑玲李以农

彭冲,郑玲,李以农

基于粒子群优化算法主动悬架作动器多目标优化设计

彭冲,郑玲,李以农

(重庆大学机械传动国家重点实验室,重庆,400044)

为了使电动轮主动悬架系统的电磁直线作动器具有高推力密度、低铜耗和低推力波动特性,提出基于粒子群算法的圆筒形Halbach永磁直线同步电机作动器多目标优化设计方法,推导Halbach直线作动器径向气隙磁场密度、空载感应电动势、电磁力解析式,并采用有限元法对其进行了验证。基于Halbach磁体结构的气隙磁场进行参数化分析,获得磁体参数优化范围,以永磁体、气隙与槽深尺寸为优化变量,以推力体积比系数、铜耗系数为优化目标,采用基于自适应罚函数的多目标随机粒子群优化算法对作动器结构参数进行优化,并利用模糊集合理论对Pareto最优解进行选优。研究结果表明:优化后作动器结构紧凑,且作动器铜耗及波动明显降低,验证了作动器设计的正确性与多目标优化的有效性。

电磁作动器;气隙磁场;多目标优化;随机粒子群算法

轮边驱动式电动汽车以其空间利用率高、传动链短、开发成本低、能量回收等优点,成为了未来汽车工业最佳选择[1],然而,轮边驱动电动汽车随着轮毂电机的引入导致整车非簧载质量及车轮转动惯量显著增加,影响着车辆的平顺性和操作稳定性[2],目前解决方法主要采取电磁可控悬架,相比空气、液压等可控悬架系统,电磁主动悬架系统可提供主动力,可实现在不同的行驶条件下悬架性能最优,显著改善车辆的行驶平顺性和操纵稳定性,成为电动汽车悬架的最佳选择。电磁主动悬架的作动器直接影响着主动悬架性能发挥,高效、低噪声、结构简单、易于控制的电磁直线作动器的设计已成为国内外汽车工程领域研究的热点。Bose公司设计了一款直线电机式电磁作动器,能显著提高车辆平顺性和操稳性,但由于质量大、成本高、散热等问题未能普及[3]。MARTINS等[4]设计一个7极20槽的永磁直线作动器,实验表明其具有较高的可控性。GYSEN等[5]基于BMW545i采用Halbach设计一款电磁主动悬架,当电流密度为25.6 A/mm2时,可提供4 000 N电磁主动力。目前,直线电机式电磁作动器普遍存在磁路复杂、推力波动大、损耗增加的问题[6],为了达到电磁主动悬架的实用化,有必要对其进行结构优化设计,以提高推力体积比,降低铜耗,较小推力波动等。随着智能进化算法的快速发展,以其高效性、鲁棒性、通用性强等特点被应用于求解直线电机优化问题,通过对直线电机结构参数进行优化以提高电机性能,李立毅等[7]采用多种群遗传算法对无铁芯永磁直线同步电机提出了基于权重系数的多目标优化方法,以永磁体、环形绕组尺寸为变量,电机常数、推力波动为优化目标,提高了电机特性,在处理Pareto解时采用权重系数法存在较多主观因素。刘爱民等[8]利用领域拓扑粒子群优化算法,对圆筒型直线感应电机的电机性能、电磁参数、结构参数进行约束,对进行圆筒型直线感应电机操动机构全局单目标优化,难以协调电机各项性能。本文作者基于主动轮结构对电磁悬架作动器结构进行设计,为使所设计的永磁直线作动器推力体积比、铜耗及推力波动等各项特性达到协调最优,提出采用有限元法对作动器解析模型进行验证,对作动器结构参数进行优化分析,并提出了采用多目标随机粒子群优化算法(MSPSO)的电磁主动悬架作动器优化设计方法,基于作动器解析模型,利用多目标随机粒子群优化算法以永磁体、气隙与槽深尺寸为优化变量、推力体积比和铜耗为优化目标进行分析,并采用模糊集合理论对Pareto最优解进行选优,完成作动器最优化设计,提高电磁悬架作动器特性。

1 电磁作动器结构设计

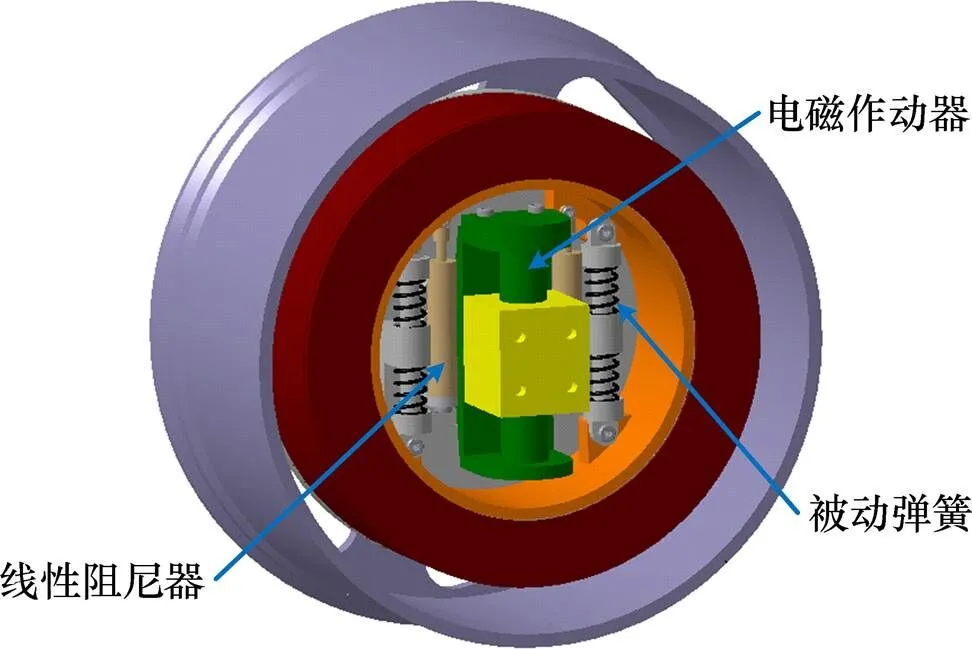

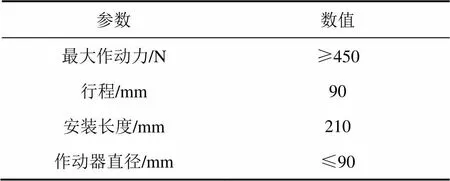

本文针对新型多功能一体化主动轮结构设计一款电磁悬架系统。主动轮结构如图1所示,作动器内侧与轮轴、轮毂、电机和轮胎等簧下质量相连,外侧与车架等簧上质量相连,作动器通过电流激励获得悬架主动控制力。由于轮内空间限制,电磁作动器与被动弹簧、线性阻尼器并联,采用主动力补差方式,实现有限空间内主动悬架系统。针对某乘用车,主动轮的悬架控制力为−450~450 N,结合主动轮内部结构尺寸,作动器设计目标如表1所示。

图1 主动轮结构图

表1 作动器设计目标

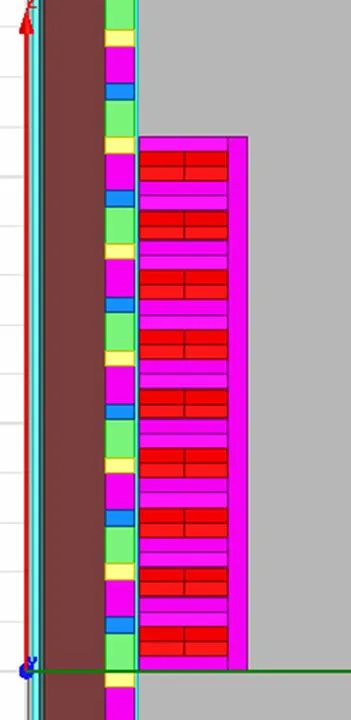

基于永磁同步电机原理,本文设计一款新型圆筒型永磁同步电磁直线作动器如图2所示,作动器主要由初级磁钢、三相绕组、支撑杆(次级)、永磁体和外壳5部分构成。

图2 直线作动器结构

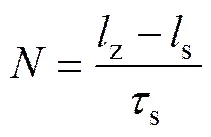

WANG等[9]对圆筒形直线电机初级外径和次级外径比进行了研究。本文选择次级外径和初级外径比为0.5,槽型选择平底槽,并采用平行槽肩。由电机槽型经验公式[10]有:槽宽为6 mm,槽距为12 mm,根据下式可得槽数:

式中:z为作动器安装长度;s为作动器行程;s为槽距,则作动器槽数为9个。作动器初级与次级为低速相对运动,选用多极结构,作动器极对数3~5,为了使结构紧凑,采用分数槽结构。针对9槽8极或10极结构,取较大绕组分布系数0.945[11]。

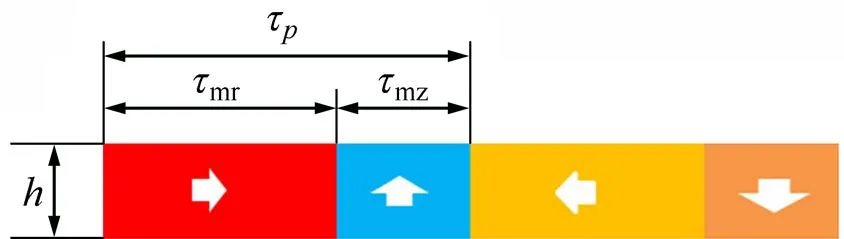

作动器永磁体排列采用Halbach阵列,如图3所示。其特点在于增加一侧磁场且同时减弱另一侧磁场,且易于获得呈正弦分布的气隙磁场[12]。

图3 Halbach永磁体阵列

图3中:为磁体的厚度;p为极距;mr为径向充磁磁体的轴向距离;mz为轴向充磁磁体的轴向距离,为满足高推力体积比需求,选择磁体比为0.7[12],取厚度为4 mm,则作动器初始结构参数如表2所示。

表2 作动器初始结构参数

2 作动器分析模型及参数化分析

2.1 作动器磁场分析模型

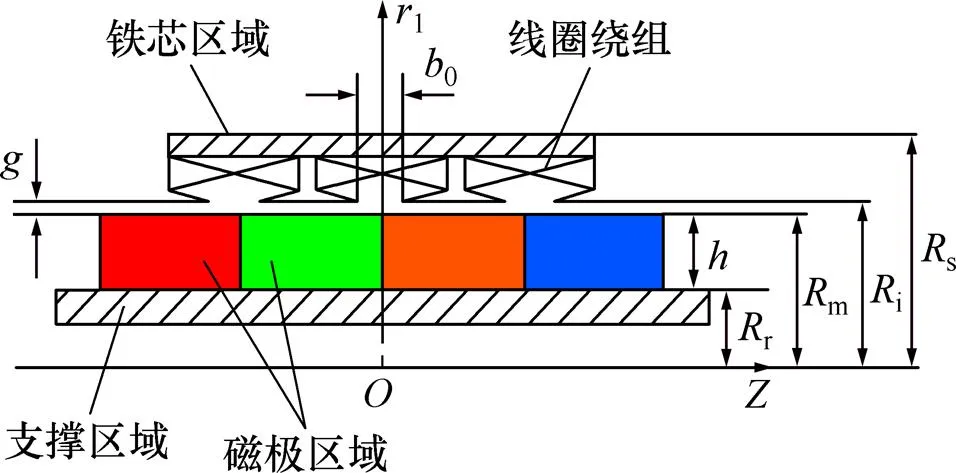

针对本文设计的基于Halbach排列的圆筒形直线作动器,将作动器划分为铁芯区域、磁极区域和支撑区域进行解析分析,如图4所示。图4中:为气隙;s为初级外径;i为初级内径;m为磁体外径;r为磁体内径;0为槽口宽。

图4 作动器区域的划分

假设模型轴向长度为无限长,初级铁芯部分的渗透率无限大,为便于Halbach阵列的解析分析,引入磁场矢量磁位,则磁通密度的矢量公式为

式中:为磁通密度,在圆柱结构中,只与半径和轴向位移有关,与角度无关,引入矢量磁位,标量化有:

(3)

式中:r为径向磁通密度;z为轴向磁通密度,由铁芯区域和支撑区域为无源区域,磁极区域为有源区域。利用拉普拉斯方程求解无源区域和泊松方程求解有源区域,有:

(5)

式中:us为无源区矢量磁位;s为有源区矢量磁位;磁矢量;0为空气的磁导率。

采用铝合金作为次级支撑杆以降低作动器质量,由三区域边界条件可得铁芯区域绕组不通电下径向气隙磁场密度usr:

(8)

式中:为谐波次数;1n和1n为磁场系数[13];1和1分别为第一阶修改后的第一类与第二类贝塞尔函数。

2.2 空载感应电动势及电磁力

由径向气隙密度计算式子,可得(2−1)次谐波径向磁场分布因子rn:

绕组系数dpn为极数系数pn和分布系数dn的乘积,9槽10极dn为0.945[11],pn为

(10)

式中:cp为线圈极距。

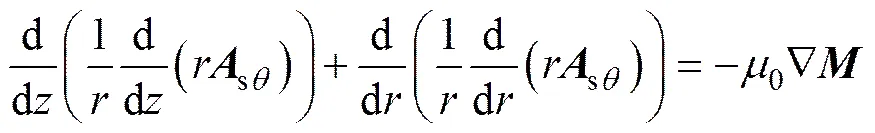

文献[14]对在R径向磁通密度磁链对线圈节距进行积分,得单相磁链为

其中:

(12)

wp为单相线圈串联数目;wp为单相线圈跨度。

对时间求导可得感应电压pw:

由作动器能量守恒,则有

(14)

式中:f()为作动器推力系数,表达式为

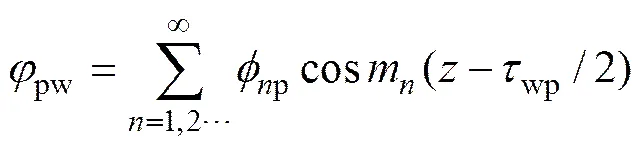

2.3 推力体积比系数

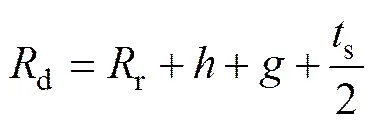

直线作动器总体积由初级和次级组成:

式中:r支撑杆半径(即永磁体内径);s为槽深;h为槽后部;为初级长度。

在作动器设计参数中,由定子安装长度与行程之差可得,且槽后部厚度由外壳决定取4 mm,为便于分析,定义体积系数s为

并定义推力体积比系数v为

(18)

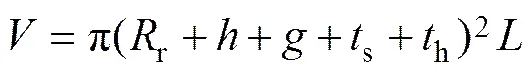

2.4 作动器铜耗系数

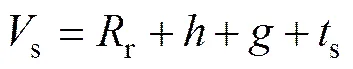

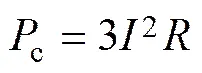

作动器工作时,铜耗是作动器损耗主要部分,铜耗由绕组通入电流,绕组发热产生损耗,则作动器总铜耗公式为

式中:为绕组电流;为单相总电阻。

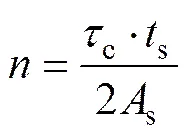

设绕组线圈截面积为s,由一槽分布2块绕组有单块绕组匝数为

式中:c为槽宽。

由作动器结构可得单块绕组等效半径d为

由电阻计算式,且取单块绕组铜耗作为作动器铜耗系数则有

(22)

2.5 作动器模型验证

由表2所示动器结构尺寸在Ansoft中建立9槽10极(9/10)双层集中绕组有限元模型,作动器动子磁钢采用涡流损耗较低的DW360硅钢片叠制成,永磁体选用NdFe35,剩磁为1.23 T,矫顽力为890 kA/m,绕组线圈半径为0.5 mm,采用Ansoft高效自适应网格划分,在直线作动器分析时,在作动器运动的区域外施加Balloon气球边界。由于本文作动器为圆筒形结构,建立关于轴旋转对称的模型,如图5所示。

图5 9/10作动器有限元模型

对作动器有限元(FEA)模型及数学模型进行验证,基于静态磁场分析对径向气隙磁场进行分析,径向磁通密度曲线如图6所示,基于瞬态分析作动器空载感应电动势曲线如图7所示。对作动器在6 A交流电流下电磁力进行分析,结果如表3所示。

表3 电磁力对比

由对比结果可知:作动器有限元模型与理论分析模型具有一致性,保证解析模型的准确性。

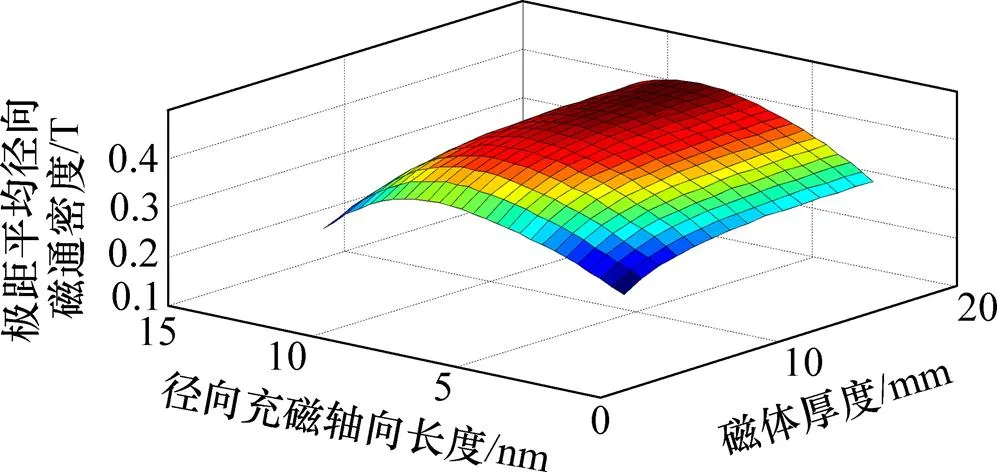

2.6 基于径向气隙磁场的磁体参数化分析

由分析模型可知:磁体厚度和磁体轴向长度是影响作动器径向磁场主要因素,径向磁场分布影响着作动器力学性能,基于作动器气隙磁场对磁体结构参数进行参数化分析,径向磁场采用极距内平均径向磁通密度ave为评价标准,径向磁场波形采用谐波总分量即thd为评价标准,其计算公式分别为:

(24)

式中:为极距内径向磁通密度计算数目;为指定阶数;G为所有谐波分量有效值;1为基波分量有效值,图8所示为ave随永磁体厚度和磁体轴向长度变化示意图,图9所示为thd充磁轴向长度变化曲线。

图8 Bave随永磁体厚度和磁体轴向长度变化曲面

图9 Tthd随径向充磁轴向长度变化曲线

由图8可知:径向磁通密度随磁体厚度的增加而增加,随磁体轴向长度先增加后降低,在厚度为8 mm以前ave增幅比较明显,因此永磁体厚度在8 mm左右,永磁体作用发挥较大。当厚度一定时,径向充磁轴向长度mr为极距1/2附近具有峰值。由图9可知:当mr为4~7 mm时,具有较低谐波总分量。

3 Halbach直线作动器多目标优化

3.1 作动器优化设计描述

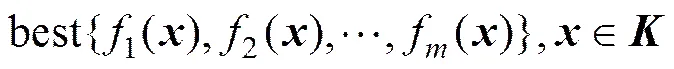

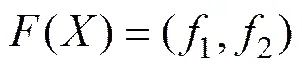

由作动器数学模型可知,直线作动器优化实质是具有多个变量及各类约束的非线性优化问题,将作动器优化定义为一个具有个优化目标和多个约束条件的多目标非线性优化问题:

式中:为约束条件,包含设计变量域和作动器性能约束,为

(26)

式中:R为设计变量域;为作动器性能约束。

3.2 目标函数

永磁直线作动器应用于悬架最突出问题在于推力体积小、工作温度高2类问题,为综合体现作动器力学性能和热设计,以作动器推力体积比系数v和铜耗系数s为目标函数,即:

v和s计算公式如式(18)和(22)所示。为满足高推力体积比、低铜耗需求,优化过程以“大v,小s”为原则进行粒子取舍。

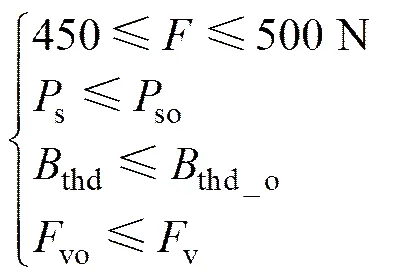

3.3 约束条件

在固定安装长度、行程、极槽数下,作动器极距、槽距、槽口为确定值,由作动器分析模型,选取支撑杆半径r、永磁体厚度,气隙,槽深s、磁体径向充磁轴向长度mr为设计变量,由支撑杆强度、初级次级不干涉、最大外径确定变量r,和s取值范围,由基于气隙磁场的磁体参数化分析可确定和mr取值范围。如表4所示。

表4 设计变量取值范围

设计变量在形式上为连续值,但由于加工精度需求,则在优化过程中取0.1 mm,以满足作动器加工 需求。

由作动器设计目标,作动器电磁力应满足最大值为450 N,为防止作动器推力过度设计,对电磁力进行约束限制。为保证作动器电磁力输出精度,降低电磁力波动,应对径向磁通密度谐波总分量进行控制。基于作动器初始参数性能,对推力体积比系数及铜耗系数分别进行最小约束和最大约束。具体表达式为

式中:so,thd_o和vo为作动器初始结构性能参数。

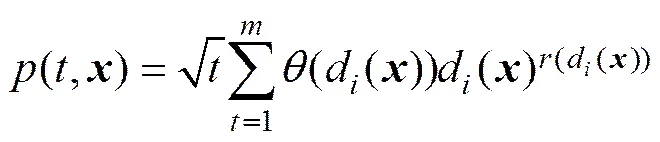

3.4 基于自适应惩罚函数的多目标随机粒子群优化算法

多目标随机粒子群算法是基于鸟群捕食行为提出智能优化算法,约束处理是优化问题的一个重要内容,为获得更多且真实的Pareto解,提高算法全局搜索能力,本文采用一种基于自适应惩罚函数的多目标随机粒子群优化算法[15−16],并利用线性调整惯性权重 系数。

算法中,自适应罚函数主要由可变乘法因子和违反约束的惩罚[17]组成:

式中:为迭代次数;为约束条件个数,惩罚由目标函数数量级与惩罚程度确定。

算法的大致流程如下:

1) 随机生成初始粒子群,计算粒子适应度。更新个体最优b解及全局最优b解,初始计算,直接将b解集赋值给areto解(即外部精英解集);

2) 将areto解随机分配方式分配给个粒子,作为各粒子全局最优值,利用线性权重系数及个体最优,更新粒子群速度、位置及粒子适应度。

3) 判断粒子性能指标是否在约束范围以内,利用罚函数计算惩罚项,并淘汰并更新适应度。

4) 确定粒子当前位置与个体极值支配关系,更新各粒子个体最优b解,并更新b解及areto解。

5) 判断是否满足终止条件,若满足输出areto解,否则返回步骤2)。

具体流程图如图10所示。

4 优化结果分析

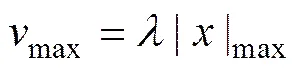

本文基于作动器推力体积系数及铜耗系数采用多目标粒子群优化算法对作动器结构参数进行优化分析,优化过程中,采用标准学习因子:1=2=2,线性权重系数变化范围为0.4~0.9,最大速度max确定与搜索空间有关,如下式所示[18]:

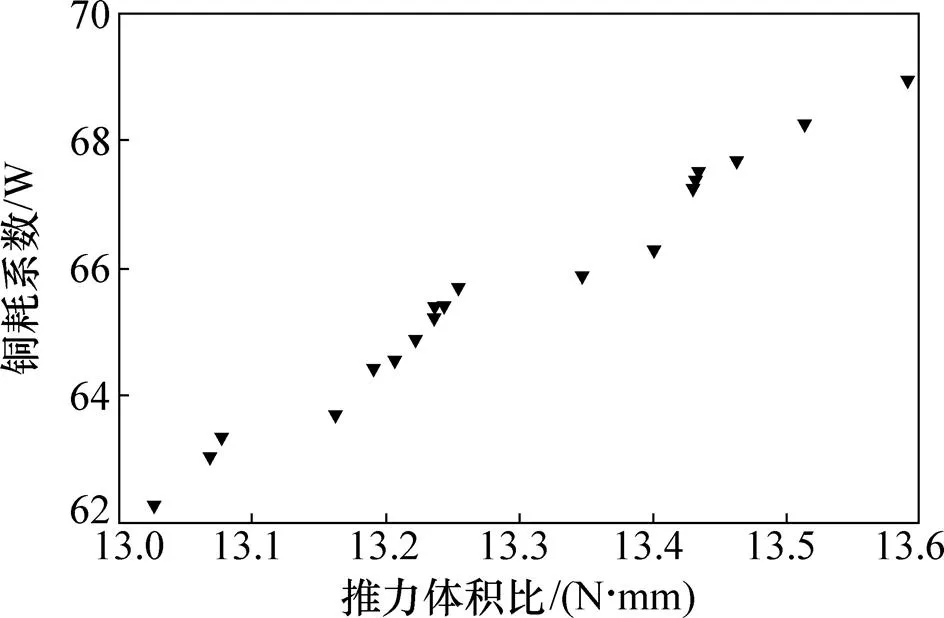

式中:为最大速度与位置限制的比例系数,针对本文设计作动器取0.1,种群规模为40,经过100迭代运算,得到悬架作动器结构参数的多目标优化Pareto最优解集如图11所示。

图10 MSPSO算法流程图

Fig. 10 Flow chart of MSPSO

图11 Pareto最优解

由图11可知:作动器铜耗系数随推力体积比的增加而增加,即随着推力体积比增加作动器发热更多,因此,对Pareto解集中解的选取显得尤为重要。

4.1 基于模糊集合理论的Pareto解选优

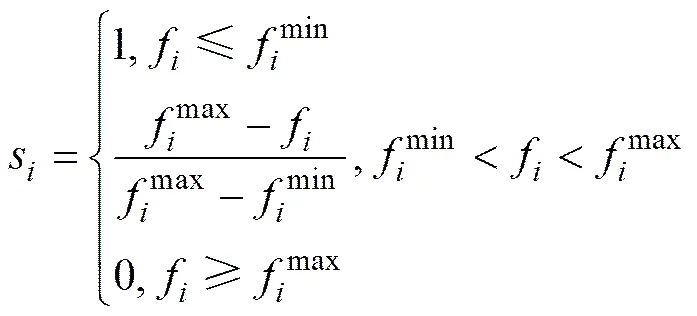

人工对Pareto解进行选取的过程中存在较多个人主观因素,本文采用基于模糊集合理论对Pareto解进行选优[19],模糊集理论采用最优解方案折中的方式并基于模糊机制帮助决策者对Pareto解进行有效选取。定义隶属函数s为

(32)

式中:p为Pareto解个数为19;obj为作动器优化目标的数目为2。

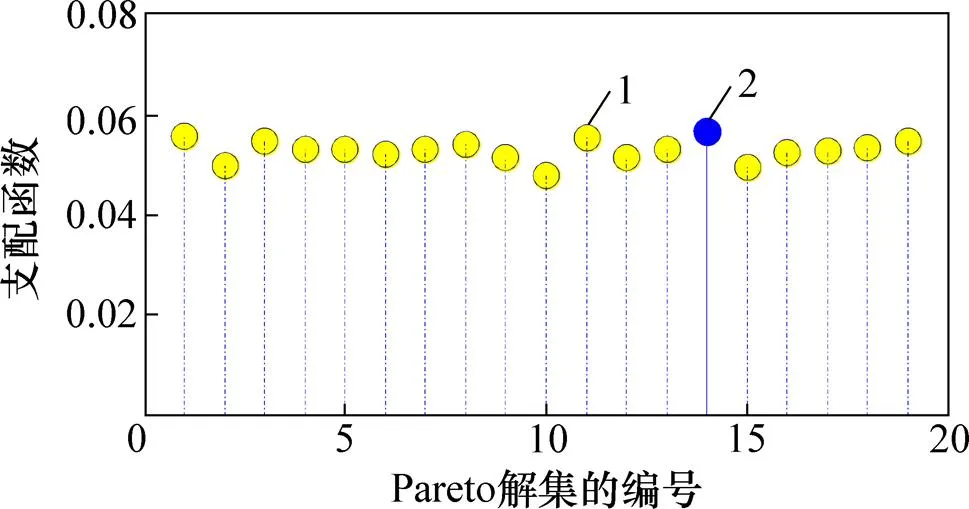

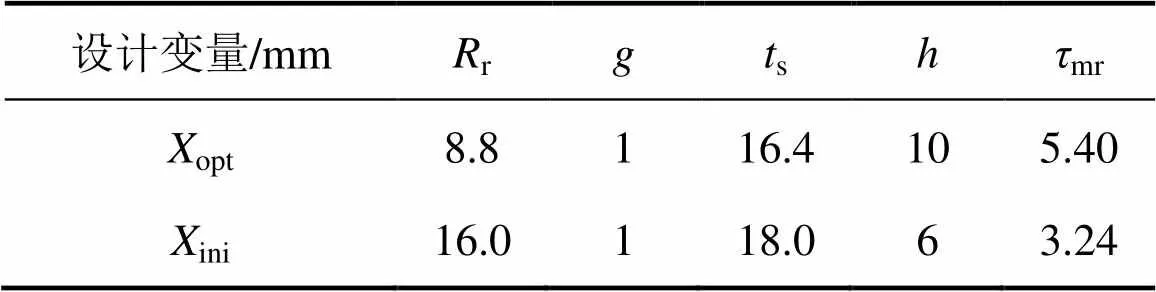

由支配函数计算公式,可得Pareto解集中每个非劣解的支配值,通过支配值反映该解的综合性能,选择具有较大支配值的解为最优解。如图12所示,第14号粒子个体具有最大支配函数,对应作动器设计变量如表5所示,其中,opt为优化后的作动器结构参数,ini为初始作动器结构参数。

1—Pareto最优解集;2—Pareto最优个体。

表5 优化前后设计变量

4.2 优化仿真结果对比

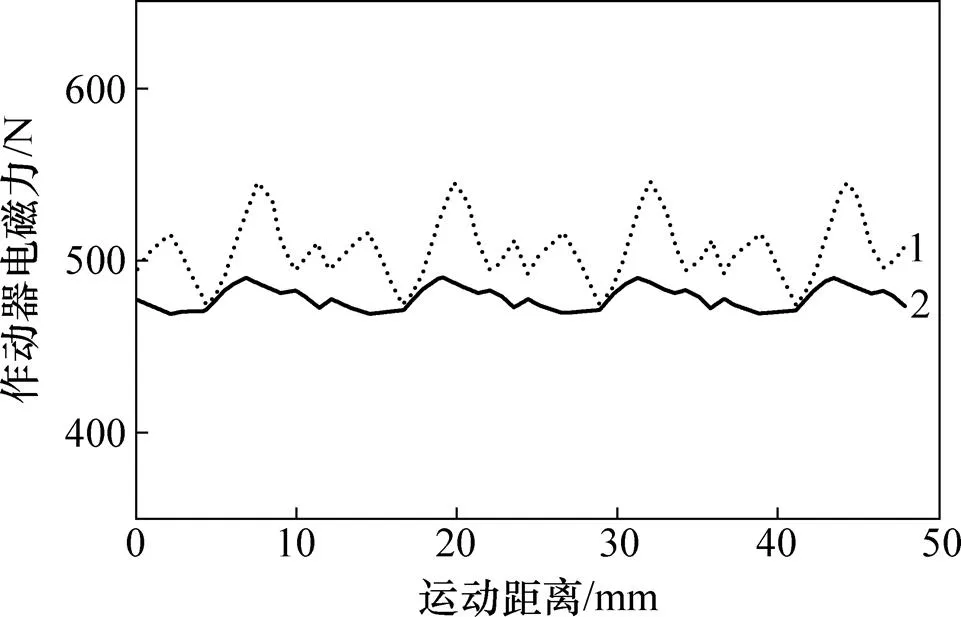

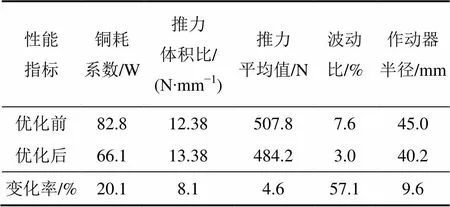

根据表5所得作动器优化前后结构参数,利用Ansoft Maxwell软件对应建立其有限元瞬态分析模型,对优化前后作动器电磁力及绕组铜耗进行对比分析,图13所示为6 A交流电流下作动器优化前后电磁力曲线,图14所示为考虑电感在6 A交流电流下优化前后作动器铜耗曲线,优化前后作动器具体性能参数比较如表6所示。

1—初始电磁力;2—优化后电磁力。

1—初始铜耗;2—优化后铜耗。

表6 优化前后作动器关键参数结果对比(I=6 A)

由作动器优化前后性能分析可知:相比初始结构参数,在铜耗方面,作动器铜耗系数下降20.1%,降低作动器工作温度,提高了作动器可靠性。在作动器力学性能方面,作动器电磁力下降4.6%,作动器最大外径下降9.6%,推力体积比提高了8.1%,在作动器主动力满足悬架主动里最高需求基础上,减少了主动力过度设计,作动器结构更为紧凑。在作动器波动方面,由对气隙磁场的约束,相比优化前波动比下降了50.7%,保证主动力的稳定输出,提高了作动器输出精度。

5 结论

1) 基于主动轮悬架系统尺寸要求,设计一款9槽10极悬架作动器,基于作动器准确模型,以径向气隙磁场强弱及波形对Halbach磁体结构参数进行参数化分析,获得具有较好性能的磁体参数变化范围。

2) 以永磁体、气隙及槽深等结构参数为优化变量,以推力体积比和铜耗系数为优化目标,以作动力大小、气隙谐波分量等作为约束条件,采用随机粒子群算法对作动器进行多目标优化,得到了19个Pareto最优解,采用模糊集合理论对Pareto最优解进行选择得到了Pareto最优个体。

3) 优化后,作动器推力体积系数提高了8.1%,作动器铜耗降低20.%,作动力波动降低57.1%,验证了作动器设计的正确性与优化算法的有效性。

[1] 廖凌霄. 四轮独立驱动电动汽车控制策略的研究[D]. 武汉: 武汉理工大学自动化学院, 2010: 1−10.LIAO Lingxiao. Research on drive control strategy of four-wheel independent drive electric vehicle[D]. Wuhan: Wuhan University of Technology. School of Automation, 2010: 1−10.

[2] WARD C C, IAGNEMMA K. Speed-independent vibration- based terrain classification for passenger vehicles[J]. Vehicle System Dynamics, 2009, 47(9): 1095−1113.

[3] JONES W D. Easy ride: Bose Corp. uses speaker technology to give cars adaptive suspension[J]. Spectrum IEEE, 2005, 42(5): 12−14.

[4] MARTINS I, ESTEVES J, MARQUES G D, et al. Permanent-magnets linear actuators applicability in automobile active suspensions[J]. IEEE Transactions on Vehicular Technology, 2006, 55(1): 86−94.

[5] GYSEN B L J, JANSSEN J L G, PAULIDES J J H, et al. Design aspects of an active electromagnetic suspension system for automotive applications[J]. Industry Applications Society Annual Meeting, 2009, 45(5): 1589−1597.

[6] GIERAS J F, PIECH Z J, TOMCZUK B. Linear synchronous motors:transportation and automation systems[M]. New York: CRC Press, 2011: 8−15.

[7] 李立毅, 唐勇斌, 刘家曦, 等. 多种群遗传算法在无铁心永磁直线同步电机优化设计中的应用[J]. 中国电机工程学报, 2013, 15(14): 69−77. LI Liyi, TANG Yongbin, LIU Jiaxi, et al. Application of the multiple population genetic algorithm in optimum design of air-core permanent magnet linear synchronous motors[J]. Proceedings of the CSEE, 2013, 15(14): 69−77.

[8] 刘爱民, 林莘. 断路器操动机构用直线感应电机的优化设计[J]. 电机与控制学报, 2009, 14(4): 528−532. LIU Aimin, LIN Xin. Optimization design to linear inductionmotor usedin circuitbreaker operatingmechanism[J]. Electric Machines and Control, 2009, 14(4): 528−532.

[9] WANG J, MEMBER S, HOWE D. Tubular modular permanent-magnet machines equipped with quasi-Halbach magnetized magnets. part II: armature reaction and design optimization[J]. IEEE Transactions on Magnetics, 2005, 41(9): 2479−2489.

[10] 王新环. 永磁直线同步电动机垂直运输系统整体结构优化策略研究[D]. 焦作: 河南理工大学电气工程学院, 2005: 26−33.WANG Xinhuan. Study on global structure optimization strategy of vertical transportation system drived by permanent magnet linear synchronous motor[D]. Jiaozuo: Henan Polytechnic University. School of Electrical Engineering, 2005: 26−33.

[11] 谭建成. 永磁无刷直流电机技术[M]. 北京: 机械工业出版社, 2011: 93−97.TAN Jiancheng. Technology of permanent magnet brushless DC motor[M]. Beijing: China Machine Press, 2011: 93−97.

[12] WANG J, WANG W, TUPLIN S, et al. Design and control of a linear electromagnetic actuator for active vehicle suspension[C]// Advanced Microsystems for Automotive Applications 2010: Smart Systems for Green Cars and Safe Mobility. Berlin, Springer Netherlands, 2010: 311−323.

[13] WANG J, HOWE D. Tubular modular permanent-magnet machines equipped with quasi-Halbach magnetized magnets. part I: magnetic field distribution, EMF, and thrust force[J]. IEEE Transactions on Magnetics, 2005, 41(9): 2470−2478.

[14] WANG J, JEWELL G W, HOWE D. A general framework for the analysis and design of tubular linear permanent magnet machines[J]. IEEE Transaction on Magnetics, 1999, 35(3): 1986−2000.

[15] 陈绍新. 多目标优化的粒子群算法及其应用研究[D]. 大连: 大连理工大学软件学院, 2007: 6−13. CHEN Shaoxin. Research on multi-objective optimization particle swarm algorithm and its application[D]. Dalian: Dalian University of Technology. School of Software, 2007: 6−13.

[16] ALIRZA A. PSO with adaptive mutation and inertia weight and its application in parameter estimation of dynamic systems[J]. Acta Automatica Sinica, 2011, 37(5): 541−549.

[17] 段晓东, 王存睿. 粒子群算法及其应用[M]. 沈阳: 辽宁大学出版社, 2007: 98−105. DUAN Xiaodong, WANG Cunrui. Particle swarm optimization and its application[M]. Shenyang: Liaoning University Publishing House, 2007: 98−105.

[18] 李丽, 牛奔. 粒子群优化算法[M]. 北京: 冶金工业出版社, 2009: 64−68. LI Li, NIU Ben. Particle swarm optimization[M]. Beijing: Metallurgical Industry Press, 2009: 64−68.

[19] ABIDO M A. Multiobjective evolutionary algorithms for electric power dispatch problem[J]. IEEE Transactions on Evolutionary Computation, 2006, 10(3): 315−329.

(编辑 杨幼平)

Optimum design of active suspension actuator using multi-objective stochastic particle swarm optimization

PENG Chong, ZHENG Ling, LI Yinong

(State Key Laboratory of Mechanical Transmission, Chongqing University, Chongqing 400044, China)

To achieve high thrust density, low ripple and low copper loss of electromagnetic linear actuator in active suspension system of the electric wheel, a multi-objective optimization design method of tubular Halbach permanent magnet linear synchronous motor using stochastic particle swarm optimization was presented. The analytical formulas of gap magnetic field, induced voltage and electromagnetic force were deduced, and the validity of formulae was verified by FEM. The optimum range of Halbach permanent magnet parameter was obtained through the parametric analysis of gap magnetic field. Setting permanent magnet, gap and slot depth as optimization variables and taking thrust volume coefficient and copper loss coefficient as optimization objective, the actuator structure parameters were optimized with multi-objective stochastic particle swarm optimization based on self-adaptive punishment. The best Pareto optimal solution is selected based on the fuzzy set theory. The results show that after optimization, the actuator structure is more compact, and both the copper loss and thrust ripple decrease significantly. The validity of multi-objective optimization is verified.

electromagnetic actuator; gap magnetic field; multi-objective optimization; stochastic particle swarm optimization

TM359.4

A

1672−7207(2017)04−0968−09

10.11817/j.issn.1672−7207.2017.04.016

2016−04−09;

2016−06−05

国家自然科学基金资助项目(51275541)(Project (51275541) supported by the National Natural Science Foundation of China)

郑玲,博士,教授,博士生导师,从事汽车半主动/主动悬架系统研究;E-mail:zling@cqu.edu.cn