型腔表面温度对聚合物纳结构成型质量的影响

2017-05-25张露蒋炳炎翁灿周明勇鲁立君

张露,蒋炳炎,翁灿,周明勇,鲁立君, 2

型腔表面温度对聚合物纳结构成型质量的影响

张露1,蒋炳炎1,翁灿1,周明勇1,鲁立君1, 2

(1.中南大学高性能复杂制造国家重点实验室,湖南长沙,410083;2.中南大学力学与传感技术研究所,湖南长沙,410083)

针对纳注射成型过程中熔体表层易冷却凝结、难以向纳结构深度方向充填的问题,采用电加热的模具升温方式,研究型腔表面温度对聚碳酸酯(PC)表面纳结构成型质量的影响。为获取型腔表面温度分布,利用有限元分析软件ANSYS对模具的加热过程进行仿真研究。以表面含纳米孔结构的阳极氧化铝板(AAO)为模芯进行注射成型实验。研究结果表明:电加热模具型腔表面温度分布均匀,传感器能够准确地描述型腔表面温度;经过500次成型实验后,AAO模芯依然具有较好的表面形貌;随着型腔表面温度提高,在接近甚至高于PC的玻璃化转变温度(148 ℃)时, 制件表面纳结构成型质量有显著提高;当模温为160 ℃时,熔体在纳结构处的充填较完整,均匀性较好。

纳注射成型;有限元分析;型腔表面温度;阳极氧化铝

表面含纳结构特征的聚合物零件广泛应用于光学、生物医疗、信息存储等领域,典型产品有防伪薄膜、减反射膜、衍射光学元件、生物检测用的纳流控芯片等。注射成型技术由于具有低成本、批量化、高精度和一次性成型复杂结构零件等优势,已成为聚合物纳结构零件的重要加工方法之一[1−3]。与传统的注射成型相比,纳注射成型对模具温度的要求更加苛刻[4−5],在注射充填过程中,较低的模具温度容易使熔体表面形成冷凝层,阻碍熔体在纳结构处充填[6−7]。HATTORI等[8−9]采用厚膜加热技术、红外加热技术对模芯表面进行加热,得到成型质量更好的纳结构。厚模加热、红外加热升温速率高,注射成型周期短,但成型温度难以稳定控制。传统注射成型对制件表面温度均匀性的要求并不高,模具温度一般指模具型腔表面的平均温度或温度传感器所在位置的测量温度。但在精密注射成型中,尤其对含微纳结构的薄壁制件来说,型腔的温度分布差异较大,会造成制件的收缩不均,导致塑件翘曲变形,微纳结构处的复制度也各不相同,影响塑件的形状和尺寸精度[10]。CHEN等[11]采用有限元方法分析动态模温变化过程中的模具内部温度分布,设计并优化了模具的加热−冷却系统,通过对比仿真与实验结果,认为ANSYS能够较准确地预测型腔表面温度。电加热适用于微小型模具型腔的整体加热[12−13],并且升温速度较快。本文合理设计了电热棒、传感器的排布方式,并对比修正仿真模型中接触热导,获取型腔表面的温度场分布。在此基础上,进行注射成型实验,研究不同型腔表面温度时PC制件表面纳结构的成型质量,以期为纳注射成型提供技术参考。

1 实验及有限元模型

1.1 实验设备与模具

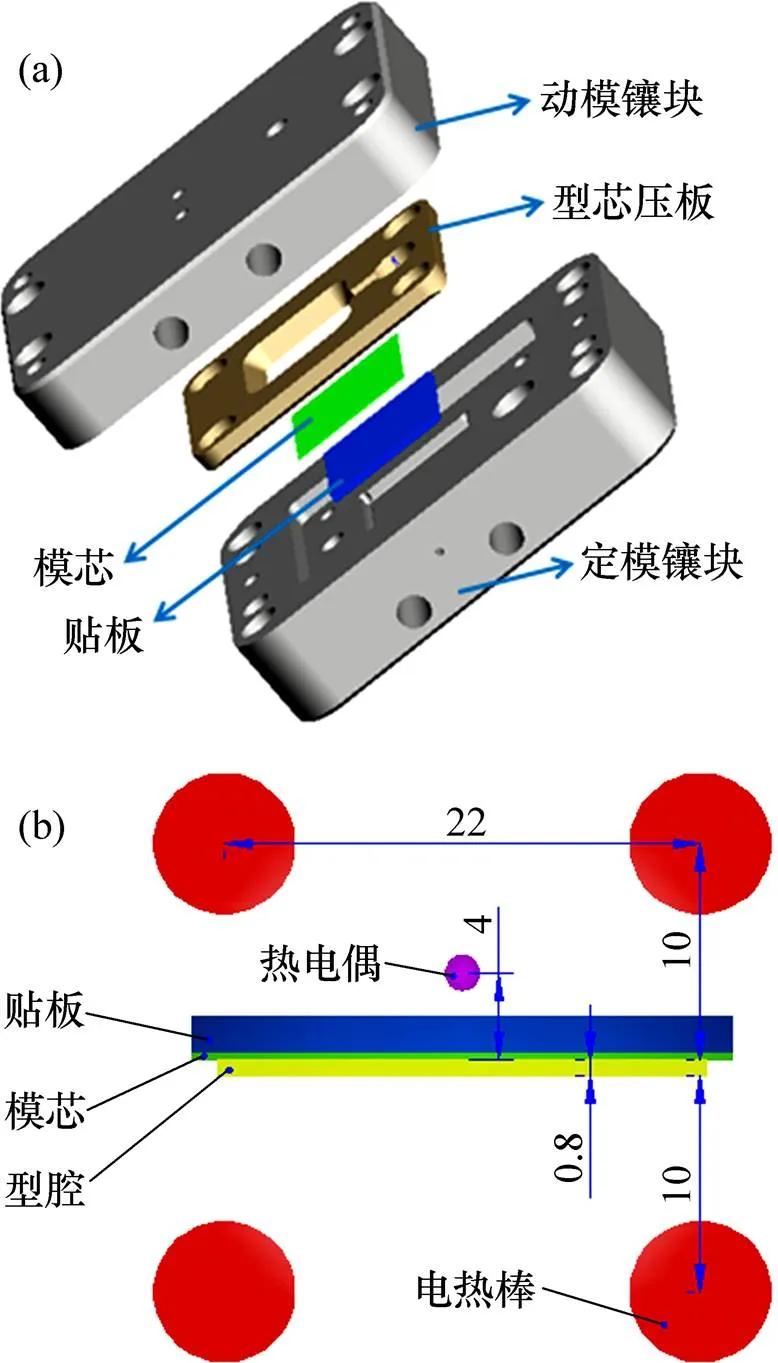

本实验属于表面含纳结构的薄壁制件注塑成型,采用日本Sodick LD05EH2微注射成型机,最大锁模力为49 kN,最大注射压力为197 MPa,螺杆直径为12 mm。模具采用1个模1个腔,偏心浇口设计。含纳结构的模芯长×宽×高为25 mm×25 mm×0.3 mm,厚度小,易弯曲变形,利用型芯压板将其固定在定模镶块上,如图1(a)所示。模具采用电加热的升温方式,经过优化设计,在型腔(长×宽×高为20 mm×20 mm×0.8 mm)上、下对称布置4根电热棒,温度传感器(OMEGA公司,TJ36型热电偶)位于模芯上方,几何位置如图1(b)所示。

(a) 模芯固定方式;(b) 电热棒、热电偶布置方式

1.2 实验方法

1.2.1 模芯准备

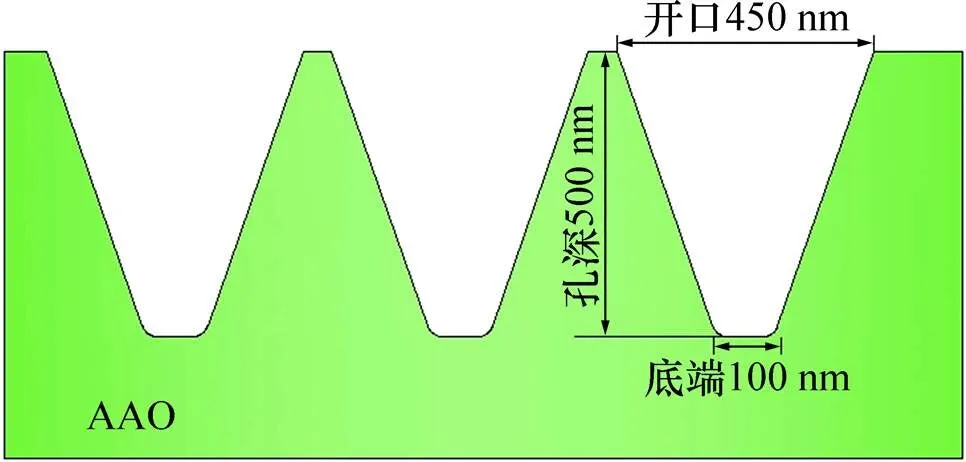

本实验所用模芯为具有自组织纳米孔结构的阳极氧化铝(AAO)模板[14],其纳米孔开口口径为350~400 nm,底端宽度为100 nm,孔深为500 nm左右。截面结构形状如图2所示。实验前,用酒精及脱脂棉对模芯表面进行清洁处理。

图2 模芯断面形貌示意图

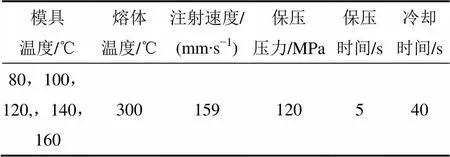

1.2.2 成型工艺

本实验所用聚合物材料为聚碳酸酯(PC,拜耳公司生产,型号为2865),其熔体流动速率为9.5 cm3/(10 min),玻璃化转变温度为148 ℃。成型前在100 ℃干燥3 h。为了研究模具温度对纳结构成型质量的影响,实验时模具温度从80 ℃到160 ℃分为5个水平,其他参数保持不变,具体的成型工艺参数如表1所示。

表1 注射成型工艺参数

实验时,通过热电偶数据记录器(记录时间间隔为1 s,温度精度为±1.0 ℃)实现模具温度的实时监控及采集。成型前用电热棒加热模具,当模具温度达到实验设定值时,断开电热棒,开始注射充填。为减小实验误差,每次开始加热时,模具温度应保持在同一数值。在相同模具温度下,进行多次重复实验,当记录器在每个成型周期内记录的最大温度、脱模温度基本一致且注射成型机的成型速度、压力曲线稳定时,开始取样。

1.2.3 样品检测

首先对样品进行超声波清洗,干燥。采用Leica EM SCD500型高真空镀膜仪在样品表面喷镀一层5~10 nm厚的金膜,之后采用TESCAN MIRA3型场发射扫描电子显微镜(FESEM)观察其表面形貌;采用Dimension Icon型原子力显微镜观察样品表面纳结构的三维形貌,并用NanoScope Analysis软件对图片进行处理分析。取扫描范围为5 μm×5 μm中最高峰和最低谷之间的垂直距离(max)表征纳结构成型高度。为消除样品本身弯曲、倾斜及低频噪声的影响,计算max前对图像进行压平(Flatten)处理。在没有检测位置要求情况下,取靠近样品中心的区域进行检测。

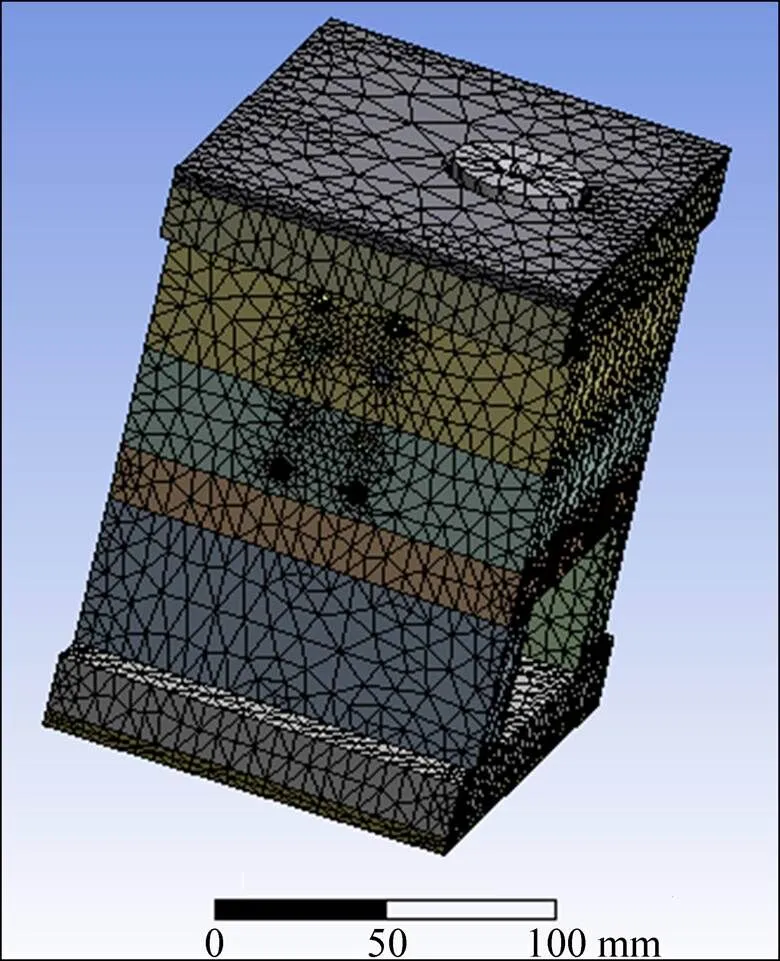

1.3 有限元模型

在升温过程中,热电偶处的温度与型腔表面的温度存在差异。为获得型腔表面的温度,利用ANSYS有限元分析软件对模具的加热过程进行瞬态热分析。

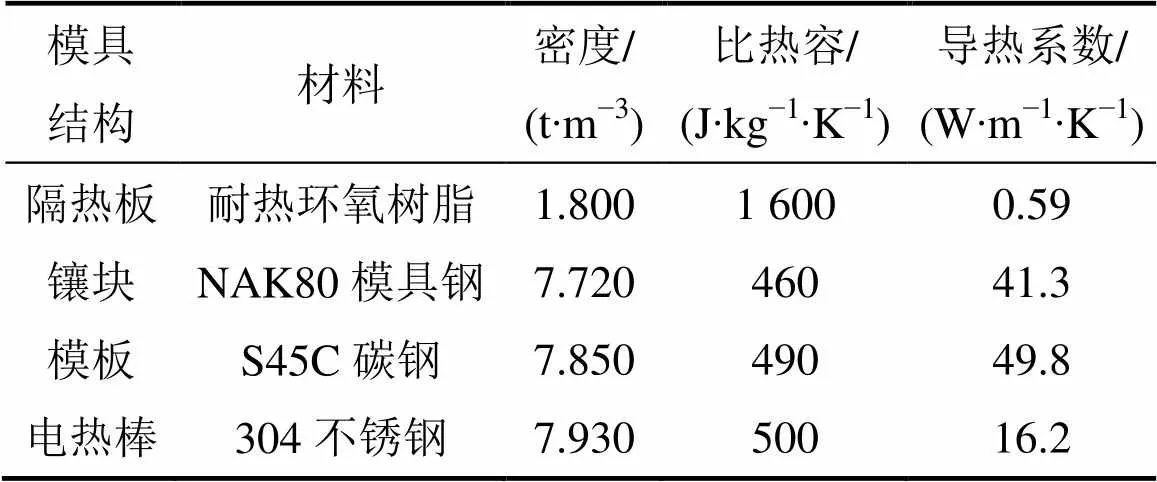

仿真的几何模型如图3所示。为简化计算,不考虑模芯表面纳米结构及螺栓、顶杆等模具零件,其中电热棒的热流密度为17.4 W/mm2,模具通过对流和辐射将小部分热量传递到周围空气中。为简化模型,进行如下假设[15]:1) 动模板、定模板与动模镶块、定模镶块间良好接触,各接触面间的接触热导相同;2) 环境温度保持22.5 ℃不变,模具表面与周围空气的对流换热系数为12.5 W/mK,热辐射率为0.5;3) 隔热板与注塑机座板接触面的温度与环境温度相同,保持不变。部分仿真所用材料的热物理性质如表2所示。

图3 仿真的几何模型

表2 仿真所用材料的热物理性质

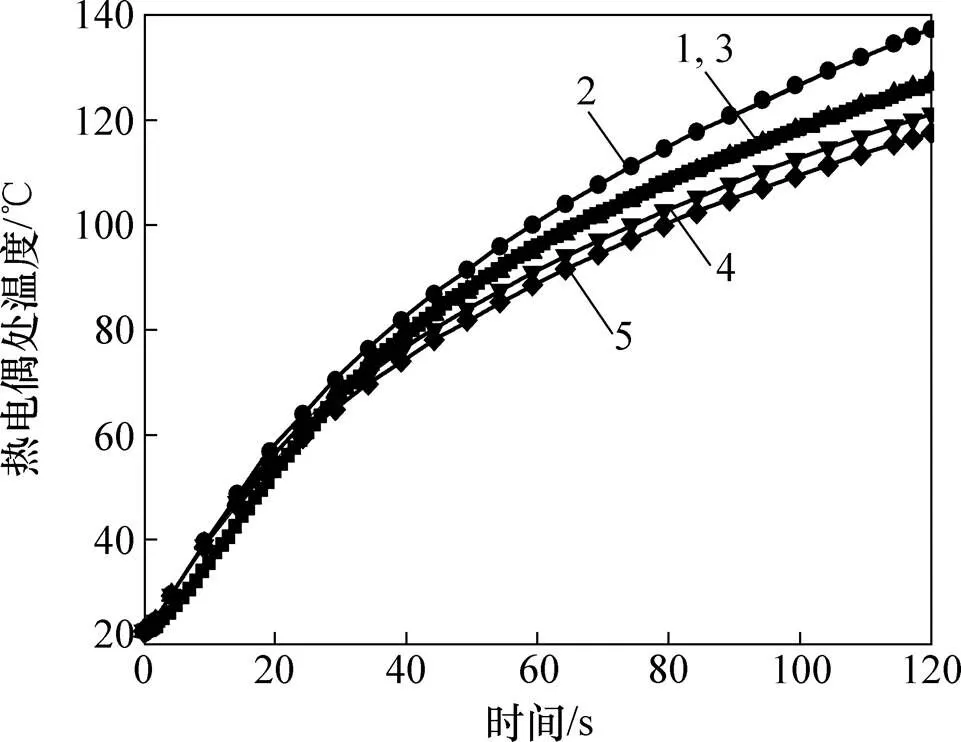

在升温过程中,界面接触热阻对模具内部的温度分布影响较大,且接触热阻难以确定,受接触表面温度、接触压力、表面粗糙度等多种因素的影响[16]。为获得准确的型腔表面温度分布,将仿真结果与实验结果进行对比,修正接触热导c(c=1/,为接触热阻)。考虑到实际加热过程中未施加锁模力,镶块与模板间的接触压力较小,且温度不高,仿真时取c分别为1,2,4和8 kW/(m2∙K)。

2 结果与分析

2.1 型腔表面温度分布

在模具加热过程中,在不同接触热导下,仿真与实验所得热电偶处温度的变化情况如图4所示。由图4可见:当镶块与模板间的接触热导为2 kW/(m2∙K)时,仿真结果与实验结果基本吻合;120 s内热电偶处的温度从22.5 ℃升高到127.5 ℃,且升温速率,温度逐渐减小。

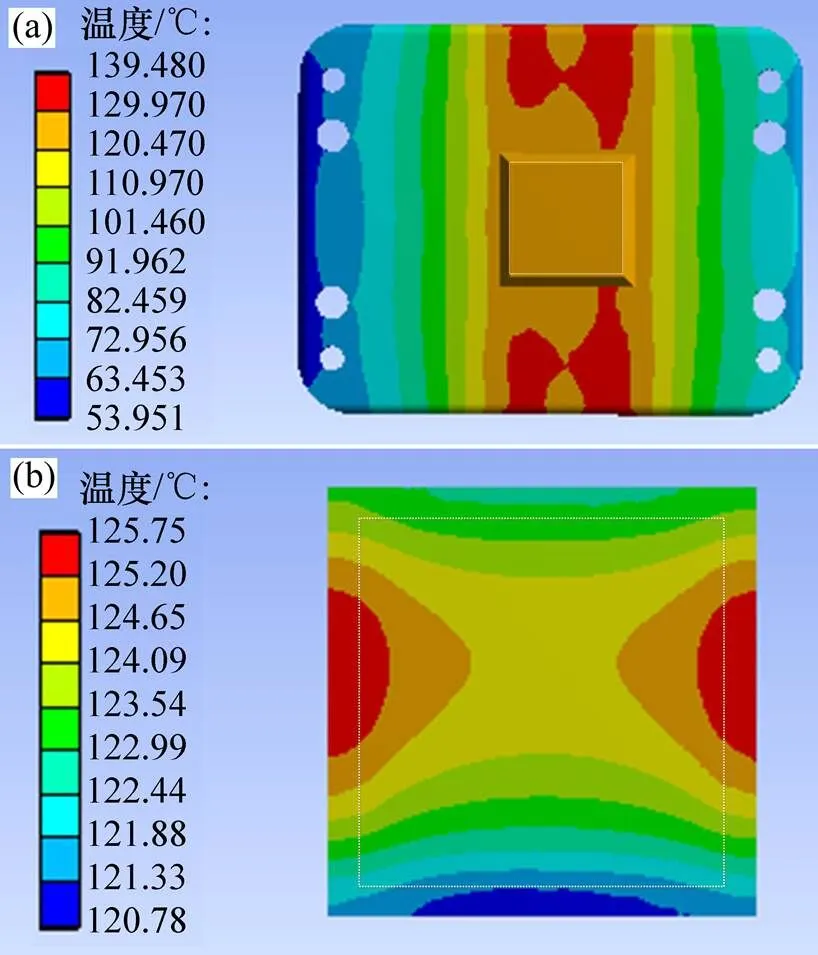

型腔由动模镶块、模芯压块及模芯3部分组成,型腔表面见图5中白色虚框区域。确定接触热导为2 kW/(m2・K),加热120 s后,动模镶块的温度分布如图5(a)所示(其中,型腔下表面的平均温度为127.7 ℃,温差小于4.0 ℃),模芯表面的温度分布如图5(b)所示(其中,型腔上表面的平均温度为123.3 ℃,温差小于3.9 ℃)。仿真结果表明:型腔表面平均温度(125.5 ℃)比热电偶处温度(127.5 ℃)低2 ℃,差异较小,实验时可以用热电偶处的温度表征型腔表面温度。

热导/(kW∙m−2∙K−1):1—1;2—2;3—4;4—8。

(a) 动模镶块温度分布;(b) 模芯表面温度分布

2.2 AAO模芯的表面形貌

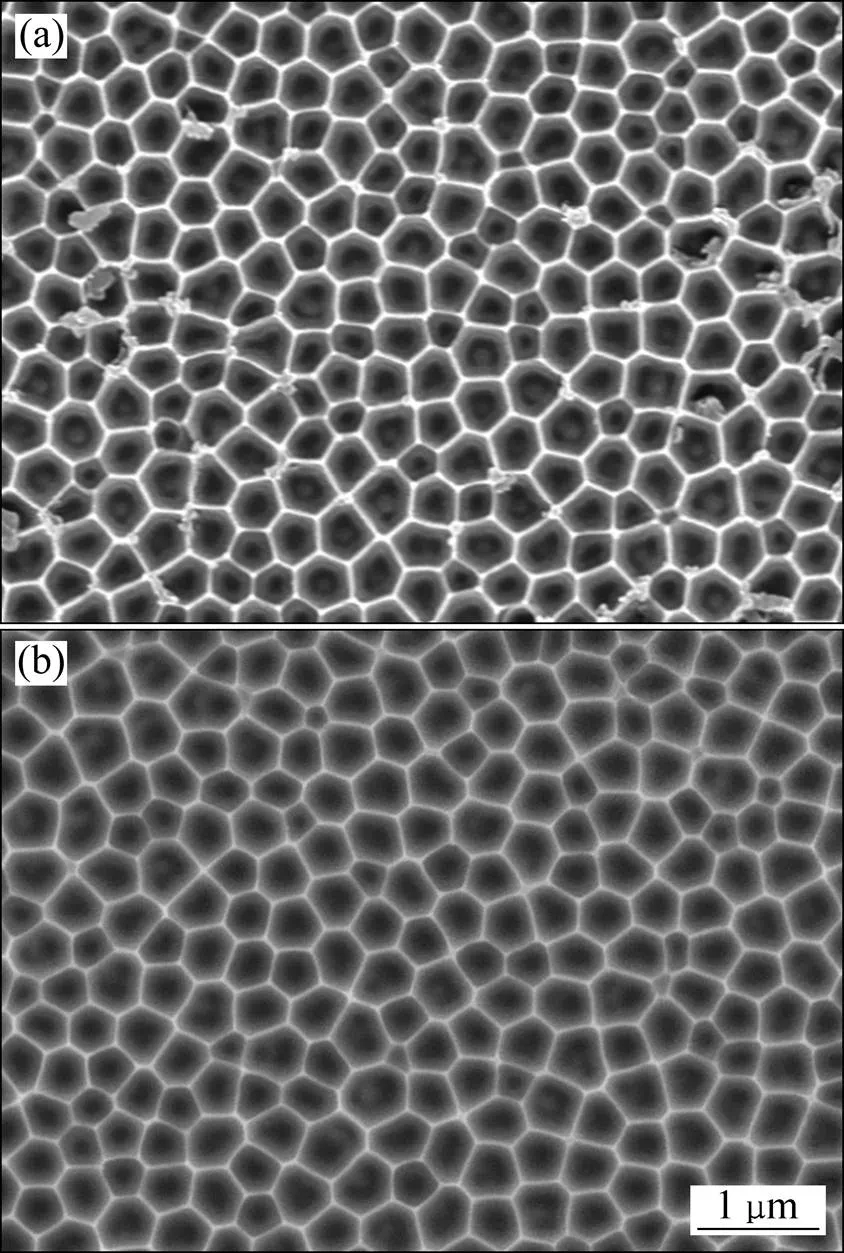

注射成型实验前AAO模芯的表面形貌如图6(a)所示,其表面吸附的少量杂质在实验开始阶段的成型过程中随聚合物一起脱离模芯表面。在进行约500次成型实验后,模芯的表面形貌如图6(b)所示。从图6(b)可见:AAO模芯表面形貌完整,无明显的变形损坏现象。由于纳结构孔呈倒锥形,成型的纳结构脱模顺利,模芯表面并未发现聚合物残留。

(a) 实验前模芯表面的SEM图;(b) 成型500次后模芯表面的SEM图

2.3 温度对成型质量的影响

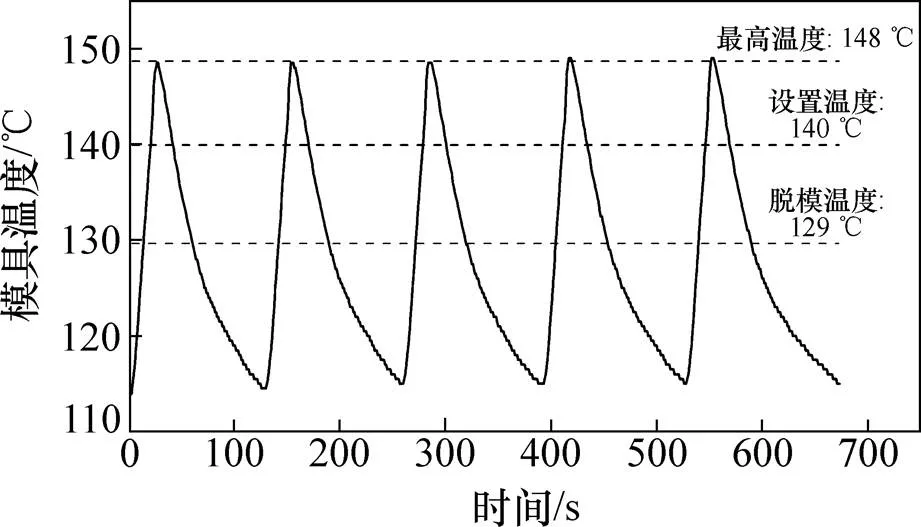

当模温为140 ℃时,温度记录器在5个连续成型周期内采集的温度变化见图7,成型周期内记录的最高温度为148 ℃。考虑到热电偶的响应时间,在加热过程中,温度记录器显示的温度会低于其真实温度,并且当电热棒停止加热时,由于高温熔体进入,型腔附近的模具温度会稍有提升(2~3 ℃),因此,型腔表面温度会略高于设定值。经过40 s冷却后,脱模时模具温度为129 ℃。从图7可看出:在成型过程中,温度变化较稳定,每个成型周期约为2 min。

图7 模温tm为140 ℃时成型周期内的模温变化

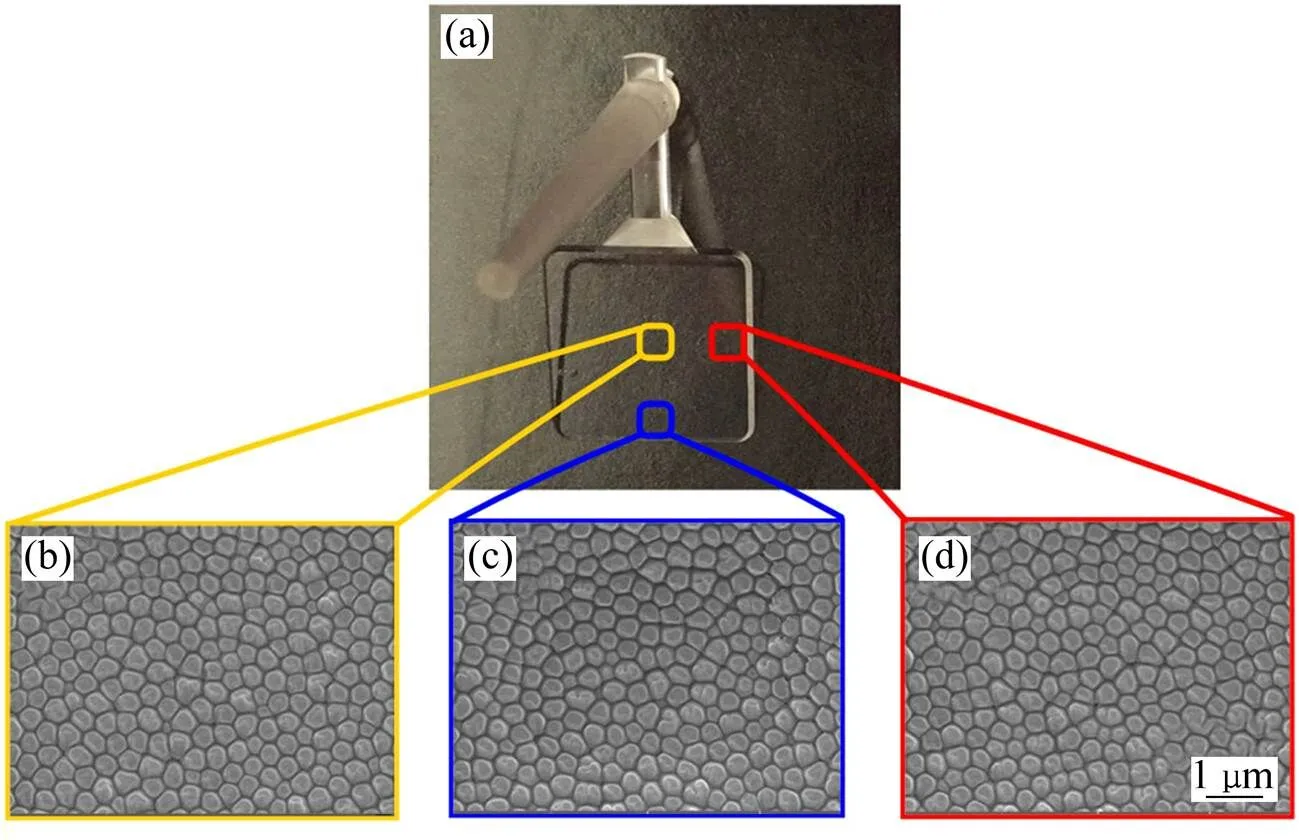

实验所得样品在宏观尺度下均具有较好的外观,无明显的翘曲变形及其他缺陷,如图8所示。从图8可以看出:同一制件不同区域(由仿真可知,b,c和d差别小于3.9 ℃,b为中间区域的温度,c为底部区域的温度;d为右侧区域的温度)的纳结构形貌基本相同,表明成型过程中型腔表面的温度分布较均匀,与仿真结果相吻合。

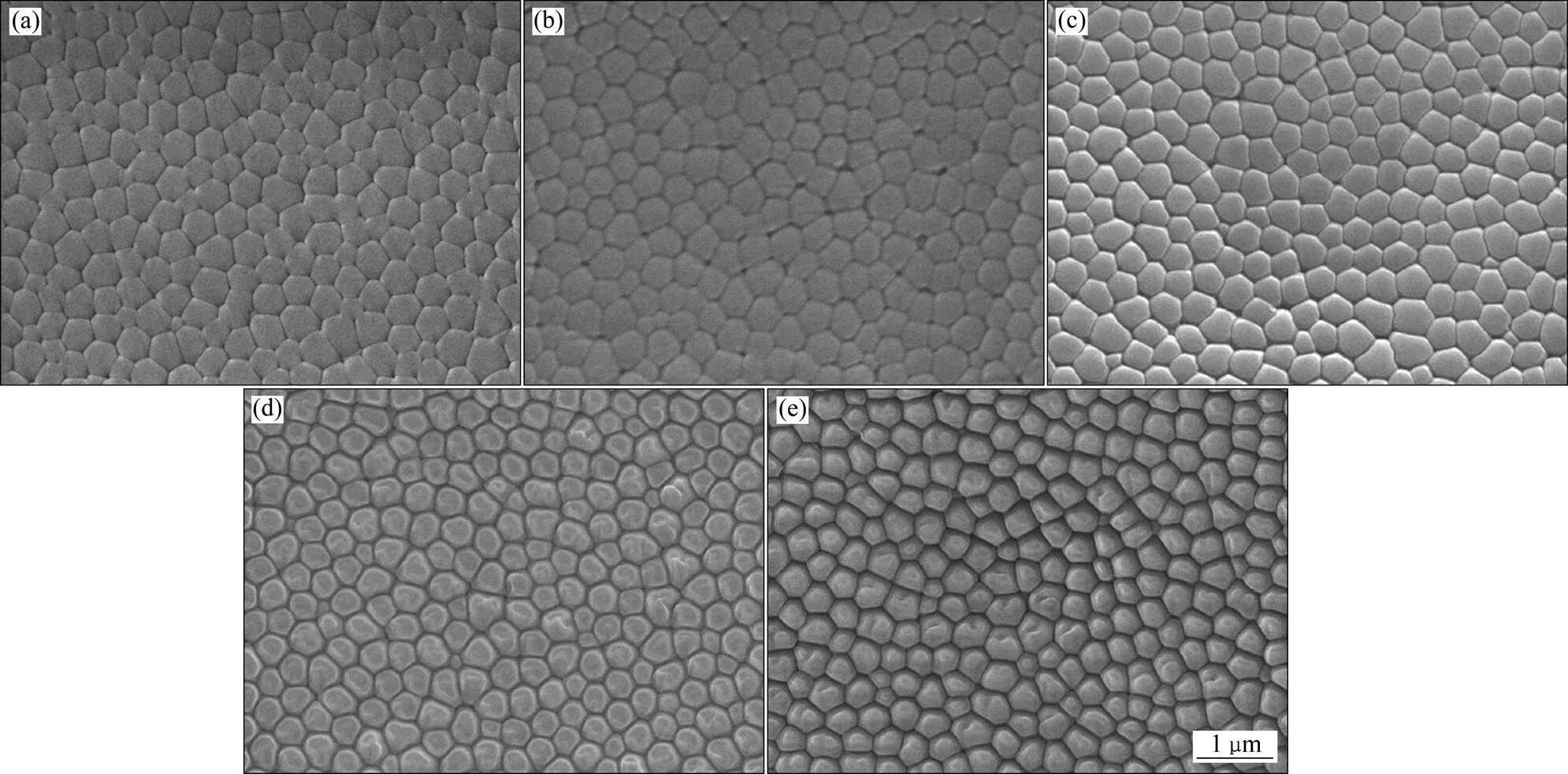

不同型腔表面温度下成型的PC制件表面纳结构形貌如图 9所示。从图9可见:当模温低于120 ℃时,虽然制件在宏观尺度上已经充填完整,但聚合物熔体表层冷凝固较快,难以向纳结构深度方向进行充填,仅复制出纳米孔的表层纹理;随着型腔表面温度提高,熔体表层的冷却速度变慢,在纳结构处的充填质量逐渐改善,在接近甚至高于聚合物PC材料的玻璃化转变温度(148 ℃)时,熔体在纳结构处的充填较顺利。

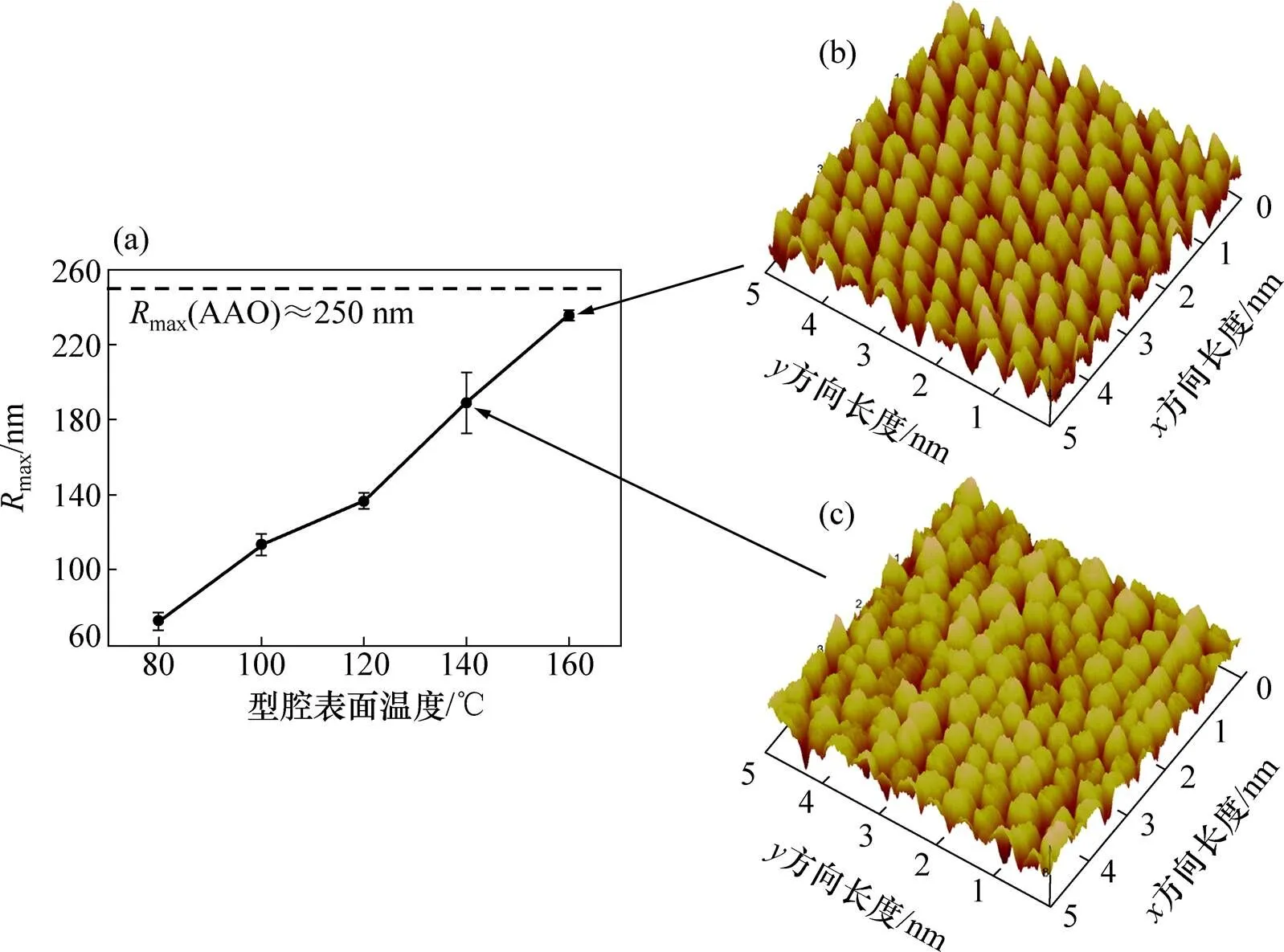

不同型腔表面温度对纳结构成型高度的影响如图10所示。由于样品表面纳结构底部间隙很小(低于50 nm),深宽比较大,受原子力显微镜探针形状的影响,实际测量的max小于样品表面纳结构的成型高度[17]。从图10可见:随着型腔表面温度提高,纳结构成型高度逐渐增加;当模温为140 ℃时,虽然纳结构具有较高的充填率,但其顶部形貌较差,部分结构具有较明显的成型缺陷;当模温为160 ℃时,纳结构的充填率达94%,并且成型高度一致,均匀性较好。实验结果表明:在纳注射成型过程中,为获得较好的纳结构成型质量,需要使模具温度高于聚合物材料的玻璃化转变温度;在模温较高时,部分开口宽度为200 nm左右,底端宽度小于100 nm的结构也得到了较好复制。优化其他工艺参数,可进一步提高纳结构的成型质量。因此,采用注射成型方法加工含纳结构聚合物零件具有较大的潜力。

(a)成型制件;(b)中间区域;(c)底部区域;(d) 右侧区域

型腔表面温度/℃:(a) 80;(b) 100;(c) 120;(d) 140;(e) 160

(a) 型腔表面温度与纳结构高度关系;(b) 140℃温度下的纳米结构形貌;(c) 160℃温度下的纳米结构形貌

3 结论

1) 通过仿真获得型腔表面的温度分布,分析传感器处的温度与型腔表面温度的差异,使得实验过程中的温度更加准确,对纳注射成型工艺参数的设定具有指导意义。

2) AAO表面具有足够的强度,在完成约500次注射成型实验后仍然具有较好的表面形貌,且含锥度的纳米孔有利于纳结构顺利脱模,很少发生黏模现象。

3) 注射成型方法能够对模芯表面的纳米结构进行高质量复制。随着型腔表面温度提高,纳结构成型质量提高。在模具温度高于聚合物的玻璃化转变温度时,聚合物熔体在纳结构处的充填较完整,成型质量较好。

[1] GADEGAARD N, MOSLER S, LARSEN N B. Biomimetic polymer nanostructures by injection molding[J]. Macromolecular Materials and Engineering, 2003, 288(1): 76−83.

[2] CHANTIWAS R, PARK S, SOPER S A, et al. Flexible fabrication and applications of polymer nanochannels and nanoslits[J]. Chemical Society Reviews, 2011, 40(7): 3677−3702.

[3] STORMONTH‐DARLING J M, GADEGAARD N. Injection moulding difficult nanopatterns with hybrid polymer inlays[J]. Macromolecular Materials and Engineering, 2012, 297(11): 1075−1080.

[4] ZHOU Mingyong, JIANG Bingyan, WENG Can, et al. Experimental study on the replication quality of micro–nano cross-shaped structure arrays in injection molding[J]. Microsystem Technologies, 2017, 23(4): 983−989.

[5] YOON S H, CHA N G, LEE J S, et al. Effect of processing parameters, antistiction coatings, and polymer type when injection molding microfeatures[J]. Polymer Engineering & Science, 2010, 50(2): 411−419.

[6] LIN H Y, CHANG C H, YOUNG W B. Experimental and analytical study on filling of nano structures in micro injection molding[J]. International Communications in Heat and Mass Transfer, 2010, 37(10): 1477−1486.

[7] YOON S, LEE J, PARK K, et al. Critical factors for nanoscale injection molding[C]//Optics East 2006. International Society for Optics and Photonics. 2006: 63800K-63800K-12.

[8] HATTORI S, NAGATO K, HAMAGUCHI T, et al. Rapid injection molding of high-aspect-ratio nanostructures[J]. Microelectronic Engineering, 2010, 87(5): 1546−1549.

[9] LIN H Y, CHANG C H, YOUNG W B. Experimental study on the filling of nano structures with infrared mold surface heating[J]. International Polymer Processing, 2011, 26(1): 73−81.

[10] 郭恒亚. 型腔表面平均温度对注塑分析的影响及改进[D]. 郑州: 郑州大学材料科学与工程学院, 2005: 9−10. GUO Hengya. Impact and improvement of the average cavity surface temperature on the injection molding[D]. Zhengzhou: Zhengzhou University. College of Materials Science and Engineering, 2005: 9−10.

[11] CHEN S C, JONG W R, CHANG J A. Dynamic mold surface temperature control using induction heating and its effects on the surface appearance of weld line[J]. Journal of Applied Polymer Science, 2006, 101(2): 1174−1180.

[12] 周明勇, 蒋炳炎, 鲁立君, 等. 聚合物纳米/亚微米结构零件注射成型的研究进展[J]. 材料工程, 2014(4): 95−100. ZHOU Mingyong, JIANG Bingyan, LU Lijun, et al. Progress in research on polymer nano/sub-micro structures by injection molding[J]. Journal of Materials Engineering, 2014(4): 95−100.

[13] 徐斌. 微注塑充模流动尺度效应及其模具关键技术研究[D]. 大连: 大连理工大学, 2010: 71−74. XU Bin. Research on microscale effects of filling flow and key technology of micro injection molding[D]. Dalian: School of Mechanical Engineering, Dalian University of Technology, 2010: 71−74.

[14] UTKO P, PERSSON F, KRISTENSEN A, et al. Injection molded nanofluidic chips:Fabrication method and functional tests using single-molecule DNA experiments[J]. Lab on a Chip, 2011, 11(2): 303−308.

[15] 黄晖. 基于AAO模板的微纳结构制备及应用研究[D]. 杭州: 浙江大学机械工程学系, 2013: 4−11. HUANG Hui. Research on nano-structure fabricating and application based on AAO template[D]. Hangzhou: Department of Mechanical Engineering, Zhejiang University, 2013: 4−11.

[16] 王桂龙. 快速热循环注塑成型关键技术研究与应用[D]. 济南: 山东大学材料科学与工程学院, 2011: 97−105. WANG Guilong. Research on key technologies and application of rapid heat cycle molding[D]. Jinan: Shandong University. College of Materials Science and Engineering, 2011: 97−105.

[17] 湛利华, 李晓谦. 界面接触热阻影响因素的实验研究[J]. 轻合金加工技术, 2002, 30(9): 40−43. ZHAN Lihua, LI Xiaoqian. Experiment research for the interfacial thermal contact resistance[J]. Light Alloy Fabrication Technology, 2002, 30(9): 40−43.

(编辑 陈灿华)

Impact of mold cavity surface temperature on replication quality of polymer nanostructures

ZHANG Lu1, JIANG Bingyan1, WENG Can1, ZHOU Mingyong1, LU Lijun2

(1. State Key Laboratory of High-Performance Complex Manufacturing,Central South University, Changsha 410083, China;2. Institute of Mechanics and Sensing Technology, Central South University, Changsha 410083, China)

In nano injection molding, the first few nanometers of the polymer melt were cooled down and solidified quickly upon contact with the mold which could restrict the filling of nanoscaled cavities. The electrical heating method was used to invest the impact of the mold cavity surface temperature on the replication quality of nanostructures, and temperature distribution of cavity surface was analyzed by the finite element software ANSYS. An anodic aluminum oxide (AAO) template was used to investigate the replication quality of nano structures at different mold cavity surface temperatures. The results show that the uniform cavity surface temperature distribution is achieved and it can be represented by the temperature sensor. The AAO template still has a good surface morphology after 500 injection cycles. The replication quality of nanostructures can be improved by increasing temperature, and a mold temperature higher than or near the glass transition temperature (148 ℃) of the polymer is necessary to obtain a high quality. When the mold temperature is 160 ℃,the polymer melt has respectively full filling at nanostructures.

nano injection molding; finite element analysis; cavity surface temperature; anodic aluminum oxide

TQ320.63

A

1672−7207(2017)04−0952−07

10.11817/j.issn.1672−7207.2017.04.014

2016−05−10;

2016−07−21

国家自然科学基金重大研究计划培育项目(91123012);国家重点基础研究发展计划(973计划)项目(2012CB025905)(Project (91123012) supported by the Training Program of the Major Research Plan of the National Natural Science Foundation of China; Project (2012CB025905) supported by the National Basic Research Development Program (973 Program) of China)

蒋炳炎,博士,教授,从事高分子材料精密成型技术研究;E-mail:jby@csu.edu.cn