基于虚拟现实的动车组维修性验证系统研究与设计

2017-05-24宋培元

宋培元,刘 媛,高 鹏

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266000;2.北京航天测控技术有限公司,北京 100041)

基于虚拟现实的动车组维修性验证系统研究与设计

宋培元1,刘 媛2,高 鹏2

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266000;2.北京航天测控技术有限公司,北京 100041)

针对动车组维修性验证方法不足的问题,提出了采用虚拟仿真手段对维修性进行验证的方法;结合动车组系统的特点,对基于虚拟现实的动车组维修性验证系统进行了方案设计,给出了维修性验证具体流程,研究了三维虚拟样机建模的基本方法;虚拟维修性验证系统有效提高了动车组维修性设计效率,缩短了研制周期,是一种实现动车组维修性并行优化设计的有效方法。

虚拟现实;动车;维修性验证

0 引言

高速铁路是现代社会重要的运输方式,中国已拥有全球最大、最高运营速度的铁路网。截止2015年9月底,中国高速铁路运营里程达到2万公里以上;预计到2020年底,我国高速铁路运营里程将达4万公里,基本覆盖省会级50万人口以上城市。在高速铁路大规模发展的背景下,如何提高动车组的可靠性、维修性,合理优化维修策略是保证高速铁路运营安全的关键技术。

动车组是大型复杂产品,具有系统复杂、技术先进、设备精密等特点。传统的产品设计过程中,维修性的设计与评价主要是在实物物理样机上进行的。维修工艺设计人员通过对物理样机进行实际操作,对产品的维修性进行评价,并将维修性缺陷反馈给设计人员。设计人员根据反馈信息对产品设计方案进行修改,通过反复的样机实验与方案修正,最终保证产品良好的维修性。由于物理样机制作时间长,造价高,因此对于动车组这种大型复杂系统,采用传统方法进行维修性设计与验证,大大增加了设计周期和研制成本。

随着虚拟现实技术的飞速发展,可以采用虚拟样机代替物理样机,进行维修性设计与验证。采用虚拟仿真的方式,可以在虚拟环境对虚拟样机的维修过程进行仿真,利用实时碰撞检测技术,可以真实的反应产品在维修过程中发生的问题,并对产品的维修性设计做出评价。采用虚拟现实技术代替传统物理样机的方式进行产品维修性设计与验证,大大缩短了产品的研制时间,节约成本。

1 虚拟维修性验证系统结构与原理

基于虚拟仿真的维修性验证系统是利用虚拟维修环境,通过维修作业仿真,考察维修对象的可达性、可视性、维修人员的工作姿态、操作简便程度、维修时间、环境因素等维修性参数,并给出验证结果和修改建议。合理的维修性设计应使维修人员在任何时刻观察、操作都很方便,并且在较长的时间维持某种作业姿势时,不会产生或者尽可能少的产生不适和疲劳。

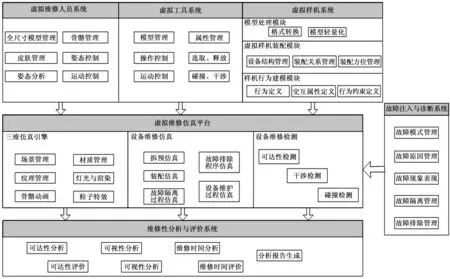

图1 虚拟维修性验证系统架构图

基于虚拟仿真的维修性验证系统由虚拟资源管理系统、虚拟维修仿真平台、故障模拟系统以及维修性分析与评价系统构成,如图1所示。资源管理系统主要包括虚拟维修人员、工具、虚拟样机等资源的管理。虚拟维修仿真平台为维修环境、虚拟样机、维修工具等虚拟资源提供统一的展示和渲染平台,通过故障模拟系统控制虚拟样机各个部件的状态,并针对整个维修过程进行可达性检测、干涉和碰撞检测为维修性指标的分析与评价提供依据。故障模拟系统主要是通过故障模式管理、故障隔离程序管理等功能为虚拟故障现象模拟、维修过程仿真提供相关数据。维修性分析与评价系统通过虚拟维修仿真平台对维修过程仿真中的碰撞检测、维修时间、干涉检测的结果,对维修性的相关指标进行分析与评价。

1)虚拟维修人员管理系统。

虚拟人员全尺寸模型管理:虚拟维修人员模型管理采用人体全尺寸模型管理,按照《用于机械安全的人类功效学设计》标准,建立身高、体后、两肘间宽、臂长、手长等关键人体指标参数管理库。根据维修作业环境的不同,采取的作业姿势的不同,对于人体不同的关键尺寸设计采用第95百分位数或者第5百分位数。例如,当采用全身进入机械内部的方式进行维修时,身高、体厚等参数采用第95百分位人员的统计值;当采用前臂进入的方式进行维修时,前臂直径,拳直径、大臂直径等参数采用第95百分位人员的统计数值,臂长、手长等参数采用第5百分位人员的统计数值。因此,采用人体全尺寸模型对虚拟维修人员进行管理可以确保维修验证系统的验证结果适用于90%的人群。

骨骼管理:骨骼管理包括对骨骼几何模型、骨骼数学模型的管理,以及利用关节动画与关键帧动画结合对骨骼动画进行控制算法的管理。

皮肤管理:皮肤管理包括对虚拟人外形皮肤的管理以及针对不同皮肤的变形算法的管理。

姿态管理:姿态管理是对虚拟人建立姿态库,对维修过程中的人物姿态进行统一的管理,并对姿态随保持时间的舒适度评价体系进行管理。

动作管理:动作管理主要对虚拟人在维修过程中的典型动作建立动作库,对动作幅度、动作范围、维修效率等参数进行统一管理。

2)虚拟工具管理系统。

模型管理:在设备的维修过程中使用到大量的通用、专用维修工具,模型管理是对维修性虚拟验证平台中的所用虚拟工具的几何模型进行统一管理。

工具属性管理:工具属性管理主要是对工具的尺寸、重量、类型、描述信息、操作对象、工作约束等相关属性进行管理。

选取与释放:工具的选取与释放是通过碰撞检测算法来实现,在虚拟工具系统中,定义工具的碰撞包围盒、工具操作部位等信息,并进行统一管理。

操作控制:工具的操作控制是针对工具的功能、操作对象进行分析,对工具的完整操作行程的操作轨迹、操作方式进行统一管理,并通过碰撞检测,实时调整工具的操作轨迹,实现对工具的操作控制。

3)虚拟样机系统。

虚拟样机系统主要包括模型处理模块、样机装配模块和样机行为建模模块等功能组成。模型处理模块主要实现模型格式转换功能和模型轻量化功能,将样机的工程模型,通过格式转换与模型的轻量化处理加载到维修性验证系统的模型库中。虚拟样机装配模块主要包括模型结构管理、装配关系管理、装配方位关系等功能,通过解析模型的结构以及相关关系,获取模型的装配关系和相互约束关系,作为维修流程设计的依据。样机行为建模模块主要包括行为定义、交互属性定义、行为约束定义等相关内容。通过对样机的工作原理进行分析,对样机的行为模式,零部件间的行为约束进行建模,获得样机的行为模型,作为维修结果的原理验证模型。

4)虚拟维修仿真平台。

虚拟维修仿真平台主要包括三维仿真引擎、设备维修仿真管理、设备维修检测等功能模块。在三维仿真引擎中主要实现了对场景、材质、纹理、灯光与渲染、骨骼动画、粒子特效等内容的管理。为虚拟维修仿真平台提供多种维修场景,可以根据设备维修的实际条件对维修环境、厂房车间规格、灯光条件、天气条件等进行选择和配置。设备维修仿真主要实现了设备的拆卸、装配过程的仿真,设备维修的故障隔离过程、故障排除程序和维护工艺流程的仿真。设备维修检测模块通过对维修仿真流程实施动态的碰撞检测,最终实现对维修的可达性、可视性检测和维修过程中的碰撞检测,以及维修完成后,设备运行过程中的零部件干涉情况检测,为维修性的验证与评价提供依据。

5)维修性分析与评价系统。

维修性分析与评价系统主要包括维修可视性分析与评价、可达性分析与评价和分析报告生成等功能模块。

维修可视性是指在设备维修过程中,对被维修物体的视觉上的通达性,即从一个或多个位置所能看到的范围一级可见程度。维修可视性分析与评价采用可视锥法进行维修可视性的分析与评价。根据《军事装备和设施的人机工程设计准则》可以确定当头部保持直立不动仅双眼转动的情况下,人类最大视野范围在水平线向上25度向下35度,左右各35度的范围内;人类最佳视野范围在水平线0度至向下30度,左右各15度范围内。根据人类最佳视野以及最大视野建立最佳视野和最大视野的可视锥,进而对设备维修可视性进行评价。一般研究认为当被维修工件位于最佳视野范围内的可视性评价值取0.7~1,位于最大视野范围内的可视性评价值去0.4~0.7。

维修可达性是指在设备维修过程中,被维修或更换工件可接近的容易程度。设备维修可达性通过碰撞实时检测技术进行评价,主要包括实物可达性和操作可达性两部分内容。实物可达性评价是指维修人选择所用工具后,按照一定的规划路径进入维修空间,对人员、工具是否与其他物体发生碰撞,维修工件是否可达等作出评价。操作可达性评价是指在维修过程中对维修人员及维修工具是否有足够的操作空间,人员姿势是否舒适等指标进行评价。

图2 维修性验证系统工作流程

分析报告主要包括维修方案、流程检测和评价结果三部分组成。维修方案是指对维修步骤、选择的虚拟维修人员参数、使用工具等内容进行记录和展示。流程检测是指对维修过程中人员和工具的运动轨迹以及碰撞结果进行记录和展示。评价结果是指对维修可视性和可达性通过相关评价模块获得的评价结果进行记录和展示。为设计人员进行设备方案修改提供依据。

2 维修性验证流程设计

基于虚拟现实的动车维修性验证系统的工作流程如下图所示。具体工作流程如下:

1)进入动车组维修性验证系统,选择维修场景,包括维修厂房、场地的选择,配置天气、灯光等光线条件。

2)选择需要维修的设备,并注入相关故障。系统将被维修设备以及厂房等加载到三维展示区,构建维修环境。

3)确定故障模式,制定故障隔离程序和故障维修程序。

4)在人体模型库中选择人体模型并配置关键参数,在工具库中选择维修过程中所需的维修工具,系统将人体模型和工具加入虚拟维修场景中,完成维修准备工作。

5)虚拟维修人员进入维修空间,通过实时碰撞检测技术和可视锥法进行维修可视性、实体可达性判断,若维修对象不在可达空间和可视范围内,则遍历人体模型所有可达路径,对运动路径进行重新规划,直至操作对象处于维修人员和工具的可达空间和可是范围内,确定运动路径并进行记录。

6)确定维修人员姿态,对人体姿态舒适度进行判断,若人体姿态不符合人体关节的正常运动范围,在满足被维修对象可视性和实体可达性的基础上,调整维修人员姿态,遍历人体模型所有可能姿态,最终确定维修人员合理维修姿态并进行记录。

7)进行操作可达性评价,通过实时碰撞检测技术,判断维修人员在动车组维修过程中虚拟工具、虚拟维修人员是否与维修对象发生干涉或者碰撞,若发生碰撞综合调整维修人员姿态和维修工具操作幅度,重新进行碰撞检测,直至在维修过程中维修人员、工具与被维修对象之间无碰撞发生。最终确定维修人员位置姿态和维修工具的操作路径,并进行记录。

8)当对故障隔离程序以及故障排除程序中的每个步骤确定好最优的可达路径以及维修位置、操作姿态、工具操作路径后,对维修过程进行模拟。

9)综合各个维修步骤的可达路径、操作姿态和虚拟工具的重量、操作范围、操作方式等综合因素对各个维修步骤的维修时间进行分析与评定。

10)根据各个维修步骤的维修时间以及维修过程中的人员姿态对各个维修步骤的舒适性进行分析已经等级评定。

11)综合各个维修步骤的可达性、可视性、维修时间、操作人员舒适度,对整个维修过程进行整体分析与评价,得出分析报告,并提出设计修改建议。

3 虚拟样机建模技术

动车组系统属于大型、复杂机电一体化系统,主要包括车体系统、转向架系统、牵引系统、控制系统、供风系统等,基于模块化理论对动车组的各个系统进行分析,进行虚拟样机建模。动车组虚拟样机主要是用于对动车组的实际机械结构、运动、故障模式进行展现,并对故障排除或维护方案的正确性、合理性进行验证,对创新性、维修性设计进行测试评估与验证。因此,动车组虚拟样机必须在外观、机械结构、关联关系、功能状态、交互模式等诸多方面与实际设计方案一致。

在外观与机械结构建模方面,利用CAD数据,建立三维几何模型,要求三维模型参数与CAD设计参数保持一致,以保证虚拟样机与设计方案的一致性;在结构层次与关联关系建模方面,首先对产品的分解结构进行分析,形成产品结构树,进而在虚拟模型中对三维模型建立相同的产品分解结构;在功能状态建模方面,对设备的功能、输入输出关系、设备相关状态进行抽象描述,并将抽象出的逻辑关系与虚拟模型进行绑定;在交互性建模方面,包括设备操作交互性和维修交互性建模,分析设备各个零部件之间的装配以及约束关系,建立三维模型中各个零部件之间的关系,对模型的运动路径进行约束。

虚拟维修数字样机是在动车组设计原型的基础上,对其原理、工作机制、装配约束等进行分析建立的具备特定逻辑关系的三维数据模型。借助于虚拟数字样机可以有效的对设备维修性进行验证,辅助设计工作,对设备的拆装维修过程进行直观展示、分析与评价。

4 结束语

动车组维修性分析与设计是一项复杂的系统工程。本文对利用虚拟仿真的方式对动车组维修过程进行仿真,并通过动态碰撞检测等方式对维修性进行验证与评价进行了方案设计与研究。用以解决传统物理样机进行维修性验证的设计周期长、成本高等问题。后续应结合动车组各个系统的特点,对虚拟样机具体建模方法进行进一步研究。

[1] 卢春房.中国高速铁路[M].北京:中国铁道出版社,2013.

[2] 卢春房.高速铁路动态验收[M].北京:中国铁道出版社,2015.

[3] 郭 伏,杨学涵.人因工程学[M].沈阳:东北大学出版社,2001.

[4] 袁修干,庄达民.人机工程[M].北京:北京航空航天大学出版社,2002

[5] Sung W T, Ou S C.Using virtual reality technologies for manufacturing applications[J]. International Journal of Computer Applications in Technology, 2003, 17(4):213-219.

Research and Design of EMU Maintainability Verification System Based on Virtual Reality

Song Peiyuan1,Liu Yuan2, Gao Peng2

(1.CRRC Qingdao SiFang Locomotive & Rolling Stock Co.,Ltd.,Qingdao 266000,China; 2.China Aerospace Measyrement&Control Technology Co.,Ltd.,Beijing 100041, China)

Aiming at the insufficiency of maintainability verification method of the EMU, the method of verifying the maintainability by means of virtual simulation is put forward. Based on the characteristics of the EMU system, the scheme of maintenance verification system of EMU based on virtual reality is designed, the specific process of maintainability verification is proposed, and the basic method of 3D virtual prototyping is studied. The virtual maintainability verification system effectively improves the maintainability design efficiency of the EMU and shortens the development cycle, which is an effective method to realize the optimization maintenance parallel design of the EMU.

virtual reality; EMU; maintainability verification

2017-02-07;

2017-03-14。

宋培元(1979-),男,山西代县人,工程师,主要从事动车组运用检修技术方向的研究。

1671-4598(2017)05-0228-04

10.16526/j.cnki.11-4762/tp.2017.05.063

TP273

A