铜镍铟(CuNiIn)涂层剪切实验的失效分析及提高一次合格率

2017-05-24吴雷

吴雷*

铜镍铟(CuNiIn)涂层剪切实验的失效分析及提高一次合格率

吴雷*

(中国航发成都发动机股份有限公司,成都610500)

大气等离子喷涂(APS)工艺喷涂NiAl/CuNiIn涂层,常用于提升航空发动机风扇机匣、涡轮轴延伸段和叶片榫头等零部件的抗微动磨损性能。为了保证涂层可以承受零件微动状态下的剪切载荷,需要考核涂层的剪切强度。影响涂层的剪切强度的因素主要包括涂层的状态和测试过程等两方面,本文重点研究剪切测试过程,通过六西格玛工具分析涂层的失效状态,分析剪切实验的影响因素并研究改进措施,提高搭接剪切强度实验的一次合格率。

六西格玛工具;铜镍铟(CuNiIn)涂层;剪切强度检测;失效分析

引言

因该涂层应用于航空发动机的抗微动磨损环境,故需要通过剪切实验,验证涂层的抗剪切强度[1]。实际生产过程中每件零件在喷涂时都需进行剪切强度测试,但目前剪切强度实验一次合格率不超过60%,严重制约了零件的交付。根据国内外对剪切实验的研究[2],存在以下几个技术难点:(1)试片准备要求高;(2)操作步骤复杂;(3)操作过程控制难;(4)精度要求高;(5)实验无效率很高等。鉴于以上技术难点,国内外有大量技术人员在研究如何提高等离子喷涂铜镍铟涂层的剪切实验一次合格率,但目前仍未有切实有效的改进方法[3]。目前国内基本使用粘接实验来检测涂层的结合力,而我们能查询到国外进行剪切实验的相关资料少之又少,因此本文通过对实验过程进行研究,通过六西格玛工具来探讨提高搭接剪切强度实验的一次合格率的方法。

1 实验材料、设备及方法

1.1 实验材料及设备

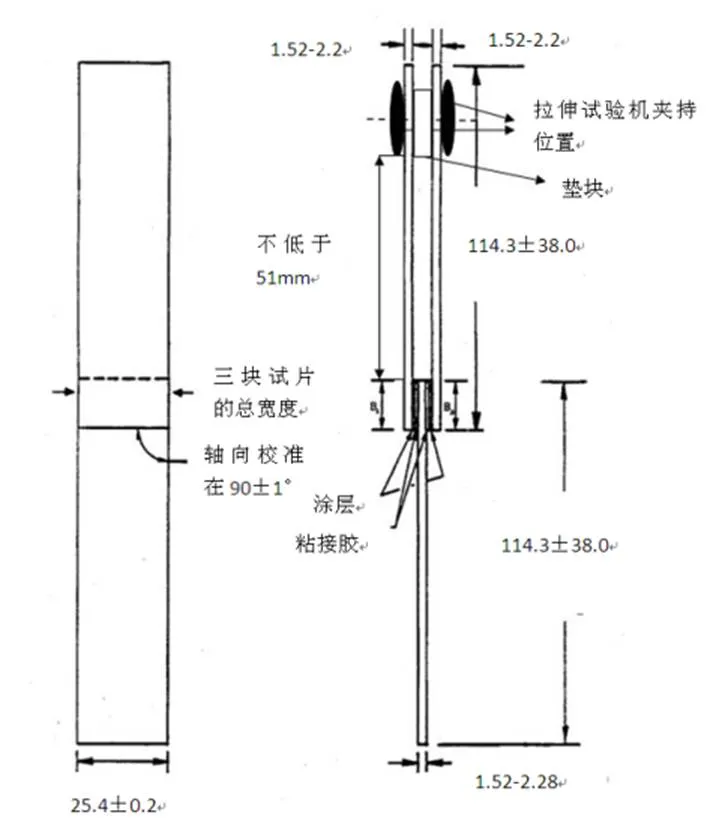

试片的尺寸(114.30±38)mm×(25.4±0.25)mm×(1.52-2.28)mm,材料为In718。为保证粘接后试片的整体平行度小于0.25mm,实验前对试片的平行度进行检测,要求小于0.1mm。选用METCO 450NS粉末作为粘接层,涂层厚度约0.15mm。 METCO 58NS粉末作为面层,涂层厚度约0.20mm。喷涂系统采用Praxair3620,喷枪安装于ABB机械手上,实现自动化喷涂,因考虑避免喷涂准备及参数的影响,同批次共加工80组试片进行剪切实验。

1.2 实验要求

要求涂层的搭接剪切强度高于6000Psi。当强度高于6000Psi时,不考虑断裂位置,都视为有效。当涂层的搭接剪切强度低于6000Psi时,并且断裂发生在任意一粘接胶面,只要有一面的胶面积占80%以上,则实验无效,即不能够真实反映涂层的搭接剪切强度。当涂层的搭接剪切强度低于6000Psi时,只要断裂胶的面积低于80%,则实验不合格,即能够真实反映涂层的搭接剪切强度。

1.3 实验方法

使用毛刷蘸酒精清洗待粘结面,并在空气中晾干,以保证试片表面清洁干净。粘接剂使用进口FM-1000固体薄膜胶粘接涂层试样与剪切试片,在装配过程中,粘结剂应在所有涂层边缘的±1.27mm以内,弹簧使用65#钢。固化时放置在德国memmert 公司的固化炉(UFE500AO)中1-4小时,固化温度设置为191±14℃。使用德国ZWICK拉伸实验机(Z150)进行加载测试,载荷以每分钟0.05英寸(1.27mm/min)的速度施加。搭接剪切实验,按照以下操作步骤进行实验:

(1)拉伸实验应在室温下进行;

(2)将试片装配在实验机并加紧;

注释: (a) 涂层厚度B1, B2=0.350+0.100inch (8.89+2.54mm) (b) 所有的试片表面平行度应控制在0.25mm。 (c) 所有尺寸为毫米

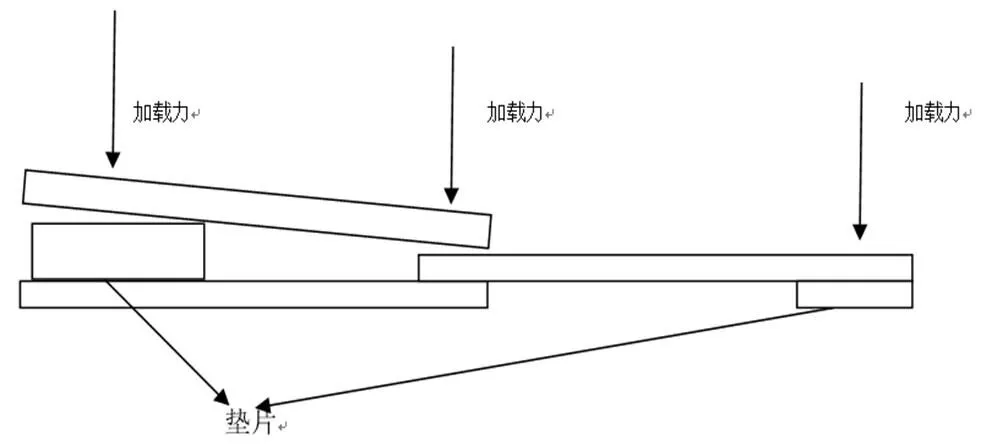

(3)两个外部试片的端部之间应加足够的垫片,以防止实验过程中加紧试片时使试片发生弯曲。试片应通过钳夹将端部紧紧地均匀地夹在实验机的钳夹中。钳夹和试样对中,并且钳夹互相相对,在这样的位置,设想的中心线应通过试片的中心,并通过悬挂接头。试片应夹持在离搭接处边缘不低于51mm的位置。试片的装夹及实验方法见图1。

(4)载荷以每分钟0.05英寸(1.27mm/min)的速度施加。

(5)评估实验结果,若实验无效,分析实验无效原因,并进行替代实验。

2 实验设计及分析

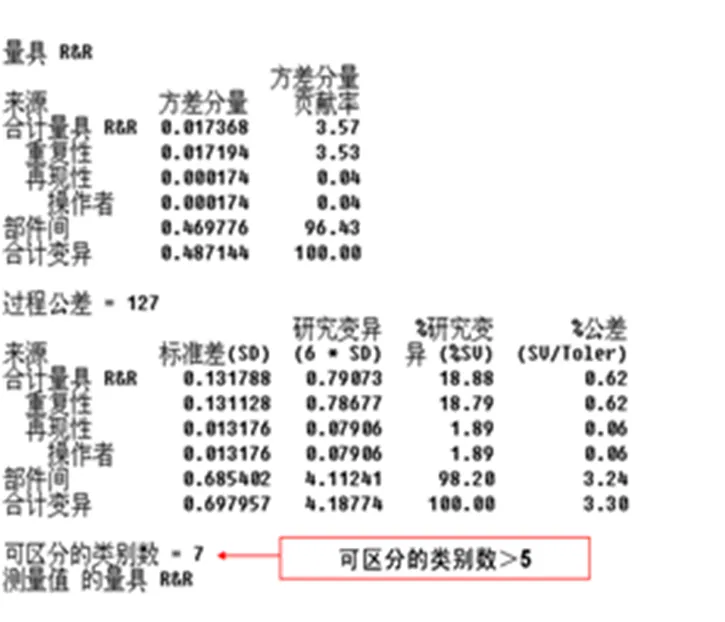

通过六西格玛工具对实验结果进行分析,设定剪切实验标准为Y,对Y的测量系统进行分析,测量系统分析图如图2所示。

2.1 实验数据集和实验设置

%研究变异为18.88%说明测量系统可接受,%公差为0.62说明测量系统波动很小,可区分的类别数位7说明测量系统有足够的分辨力,综上可以判定测量系统合格。

从变异分量图可以看出,测量系统的重复性和再现性波动不明显,表明操作者各自的测量结果一致性较好。从R控制图可以看出,操作者两次测量结果差异不大,说明人员操作稳定,对测量结果的影响不大。从XBar 控制图看以看出,黑点为3个测量员对样件两次测量结果的均值,红线对于黑点的波动较小,说明测量系统对总波动影响小。另外,测量值和批次号、测量值和操作者、操作者和批次号间的波动均不明显,说明这些因素不会对测量系统产生较大影响。

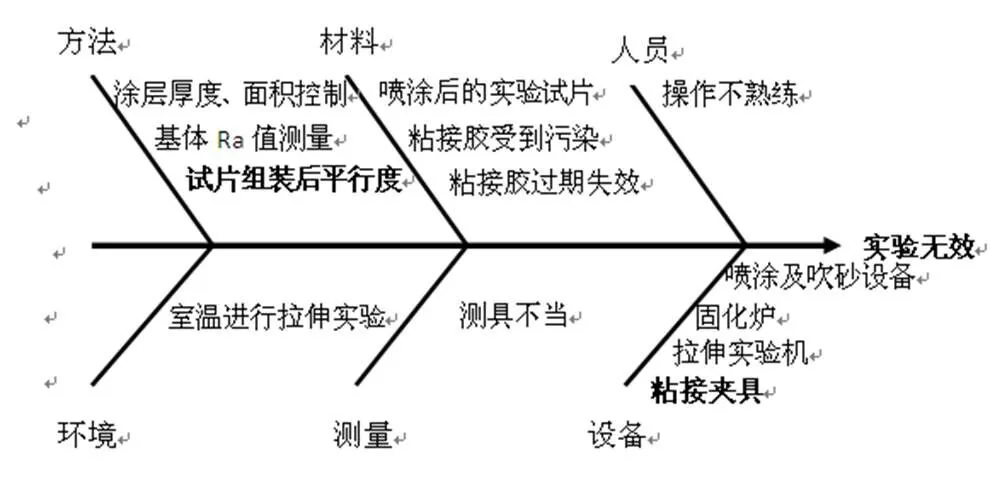

根据实验过程建立的鱼骨图如图3所示,可能的影响因素包括:人员、实验的试片、粘接胶的状态、基体粗糙度、涂层厚度、涂层面积、平行度、吹砂和喷涂设备、固化炉、拉伸实验机、粘接夹具、测量工具等。

图3 因果矩阵-鱼骨图

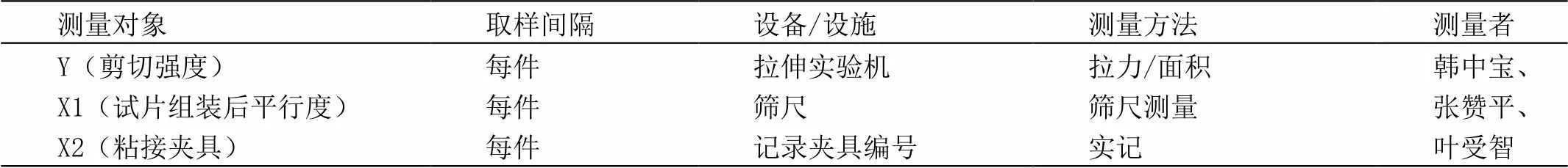

根据影响因素制定数据收集计划,如表1。

表1 数据收集计划

2.1 粘接夹具对剪切强度的影响

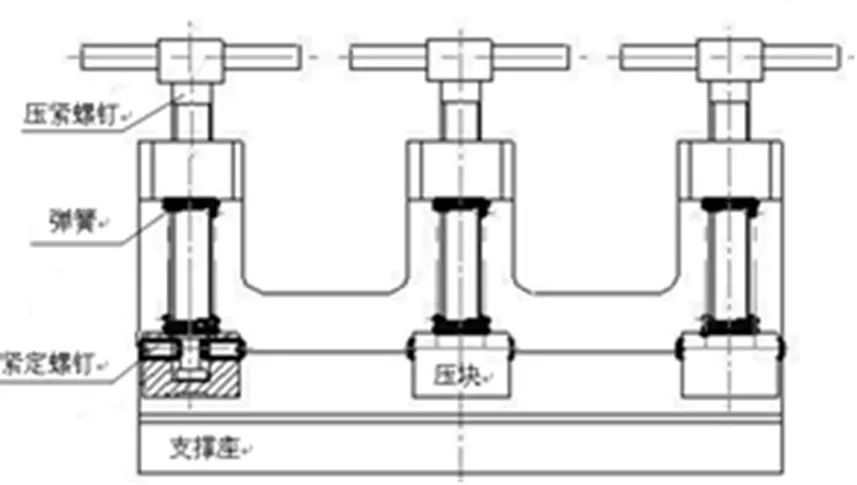

如图4所示为夹具设计图,图5为组装示意图,固化时弹簧对压块进行加载,紧定螺钉与压紧螺钉下端的间隙为压块可活动的行程,进而试片受到压块的压力。

图4 夹具设计图

图5 组装示意图

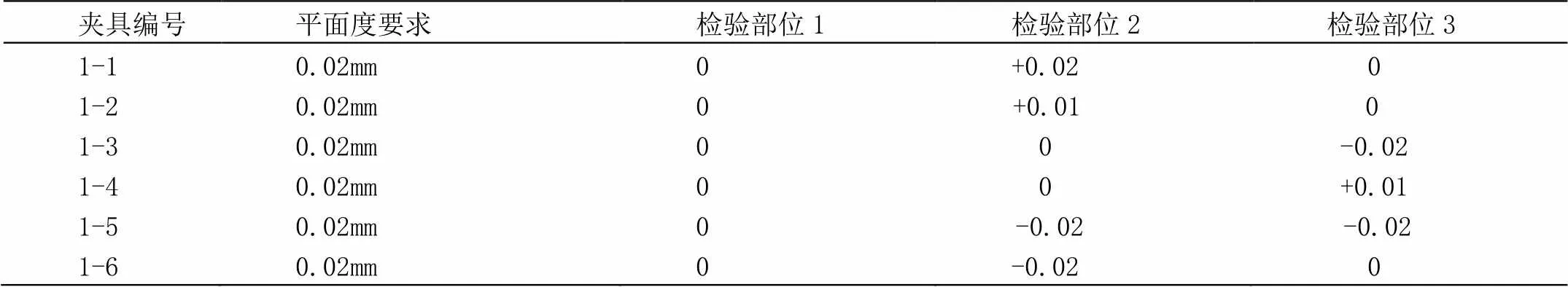

使用同批次加工试片,对粘接夹具在粘接过程中是否产生影响进行分析。进行剪切实验前,为保证粘接夹具不会对粘接后的状态造成影响,对粘接夹具的定位面进行平面度检测。具体数据请见表2。

表2 粘接夹具检测结果

从以上结果可以看出,剪切实验用的粘结夹具定位面的平面度非常好,可以排除夹具定位面对实验的影响。

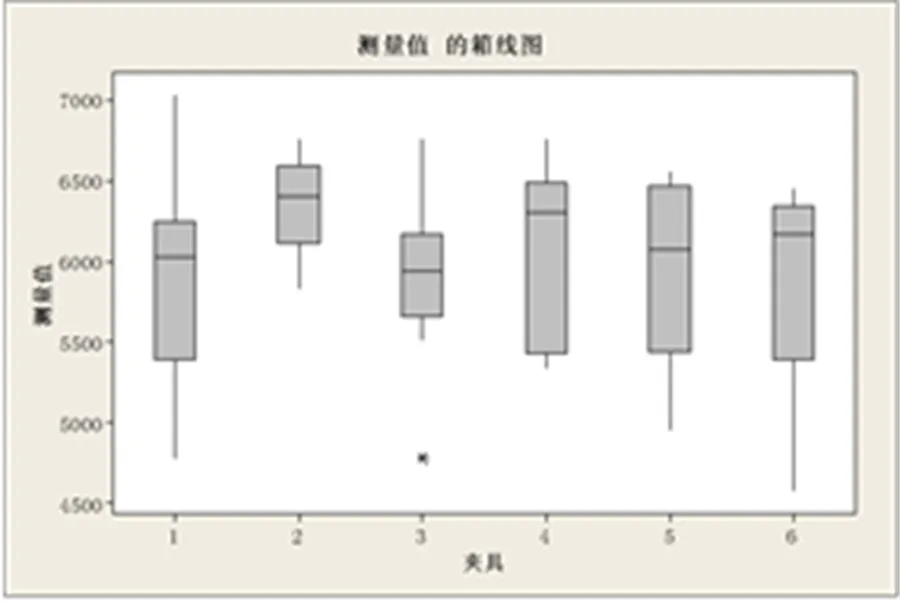

使用不同夹具,进行实验,对实验结果进行分析如图6所示。

通过上述两组实验结果及分析,可以看出,P为0.412大于0.05,R-Sq调整为0,说明每个夹具之间没有明显差异。剪切夹具对实验结果的影响不显著。但剪切夹具应定期维护及测量,保证每次实验前夹具的平行度都符合实验要求,即平行度小于0.02mm。

2.2 平行度对剪切强度的影响

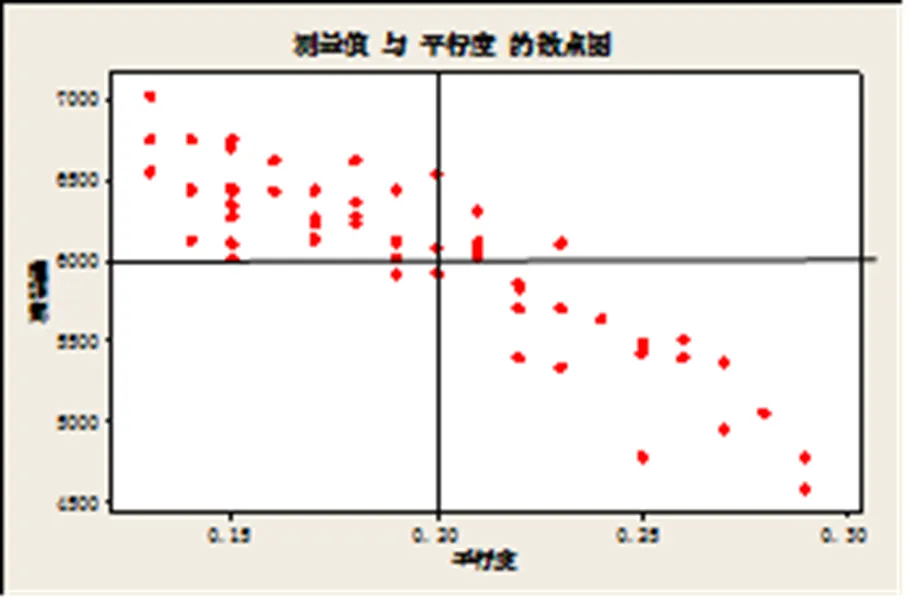

设计不同的平行度进行实验,得到的结果如图7。使用毛刷蘸酒精清洗待粘结面,并在空气中晾干,以保证试片表面清洁干净。在平台上使用筛尺检测固化后试片平行度,并记录。在室温下,由同一位实验者使用拉伸实验机检测其剪切强度。

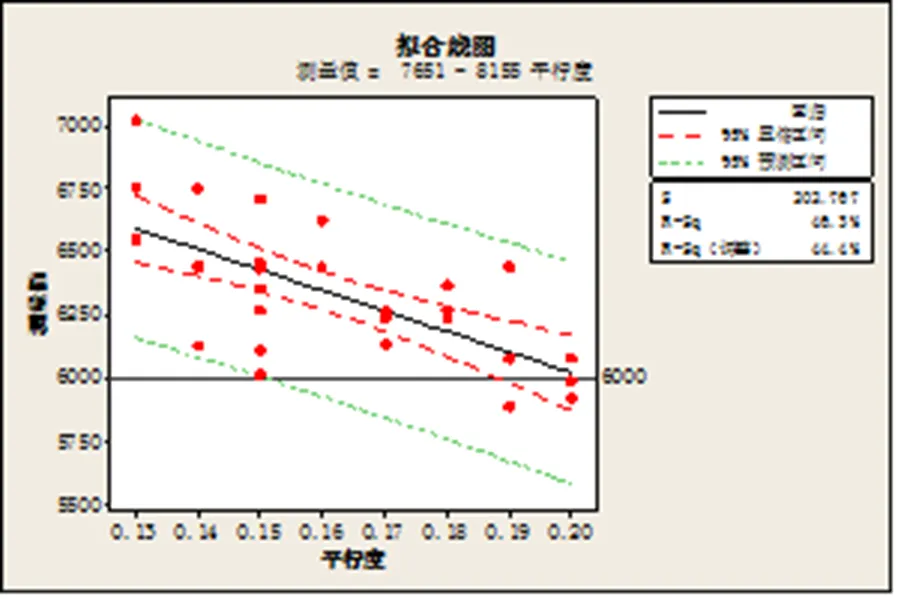

通过本次实验发现,平行度对剪切实验结果的影响十分明显。根据公式测量值=8113-平行度x10688可以得出,平行度小于0.197mm时,剪切实验的结合力相对稳定且大于6000Psi,可以真实的体现涂层的剪切强度。

对平面度与剪切强度的关系进行分析。标准要求所有的试片表面平行度应控制在0.25mm。试片的平行度在固化后将不会改变,所以主要考虑试片在加载时的受力状态,试片受力见图8。

图8 试片正常的受力状态

无论哪个位置的平行度与其他位置不匹配,将导致加载的力不均匀,粘接剂在未收到正常压力的情况下将无法完全与试片结合,结合力低,并且无法真实的体现出涂层的性能,试片受力见图9。

图9 试片不正常的受力状态

试片不正常的受力状态,会使加载力不均匀时,断裂状态如图10所示。断裂面为胶面100%,测得的结合力为4300psi,结论评为失效,无法代表涂层真实的性能。根据实验结果可以确定,试片整体的平行度对结果有直接的影响。

图10 加载力不均匀时的断裂状态

根据试片受力图,可能影响平行度的因素为实验中各组件的厚度差及收缩率。涂层、试片尺寸会有一定差异,但固化前后不会出现厚度变化。实验前对试片的平行度进行检测,平行度要求小于0.1mm。通过测量试片厚度、涂层厚度、粘接剂的厚度来选择垫片的厚度。胶在固化前后会产生一定的收缩,造成厚度差。使试片的受力不均匀,平行度与粘接前不一致。为此,进行4组实验,计算出其收缩率。实验结果见表3。

表3 粘接胶收缩率实验结果

注:固化前厚度=2个带有涂层的试片+中间空白试片+上下各一片胶。

根据这组数据可以得出,一片胶在固化前后会有约0.2mm的变化,实际粘接过程中,空白试片与两个涂层试片的粘接是由两片胶进行的。即剪切试样在粘接前后会有约0.4mm的厚度差。针对此问题,制定了两种改进方案。

1、重新加工垫片,要求垫片(厚度)=空白试片+涂层+胶*(1-收缩率)。

2、重新加工垫片,要求垫片(厚度)=空白试片+涂层,垫块应与空白试片处使用相同数量和批次的胶进行粘接。

方案1中,因不同批次的胶的收缩率有细微差别,需要加工的垫片的规格需要覆盖的范围比较大,成本较高。方案2中,空白试片+涂层的厚度相对固定,对垫片的要求相对较低,垫块与空白试片处使用相同数量和批次的胶,可以降低胶的厚度变化对试片平行度的影响。

按照方案2进行30组实验,所有试片平行度小于0.2mm,结果如图11

图11 平行度小于0.2mm的实验结果分析图

对实验结果进行数据分析,虽然P小于0.05,但确定关键因素时即需要考虑P值,又需要考虑因素影响的大小(R-Sq调整)。R-Sq调整为44.4%,影响不显著。说明但当平行度控制在0.2mm以下时,平行度不是影响测量值的关键因素。本次实验有3组实验结果为失效,无不合格试片,合格率为90%。

3 结语

1)现有的工装夹具的定位面对实验过程和最终的平行度的影响不显著。但剪切夹具应定期维护及测量,保证每次实验前夹具的平行度都符合实验要求,即平行度小于0.02mm。

2)剪切实验失效的主要影响因素为试片的平行度,根据公式(测量值=8113-平行度x10688)可以得出,平行度小于0.197mm时,剪切实验的结合力相对稳定且大于6000Psi,可以真实的体现涂层的剪切强度。

3)影响组装试片平行度的因素是各部件本身的平行度和部件间的厚度差。试片的平行度进小于0.1mm,粘接前按下述两种方案选择垫片,

1、垫片(厚度)=空白试片+涂层+胶*(1-收缩率)。

2、垫片(厚度)=空白试片+涂层,垫块应与空白试片处使用相同数量和批次的胶进行粘接。

4)通过六西格玛工具的分析和改进,当剪切实验拉伸前,组装试片的平行度小于0.20mm时,铜镍铟(CuNiIn)涂层剪切实验的一次合格率达到了90%。

[1] 徐滨士, 朱绍华. 表面工程的理论与技术[M]. 北京: 国防出版社, 1999.

[2] 李国英. 材料及其制品表面加工新技术[M]. 长沙: 中南大学出版社, 2003.

[3] 杨班权, 陈光南, 张坤. 涂层/基体材料界面结合强度测量方法的现状与展望[J]. 力学进展 2007. 25(2):67-70.

Failure Analysis and Pass Rate Improvement of CuNiIn Coating Shear Experiment

WU Lei*

(Chengdu Engine Group Co., Ltd, Chengdu 610500)

Atmospheric plasma spraying (APS) technology NiAl/CuNiIn coating is usually used to improve the fretting wear resistance property for aircraft engine fan casing, turbine shaft extension and blade rabbet. In order to ensure that the coating can withstand the shear load under the fretting condition, the shear strength of the coating needs to be considered. The factors that influence the shear strength include coating state and test procedure etc. The shear test procedure is emphatically studied in this paper. The failure state is analyzed through six sigma tools; the influence factors of the shearing test are analyzed; the improvement measures are studied to improve the pass rate of the lap joint shear strength test.

six sigma tools; CuNiIn coating; shear strength test; failure analysis

10.19551/j.cnki.issn1672-9129.2017.02.08

V25

A

1672-9129(2017)02-0041-05

2016-11-25;

2017-01-07。

吴雷,男,四川成发航空科技股份有限公司。

E-mail:wulei-fast@avic.com

引用:吴雷. 铜镍铟(CuNiIn)涂层剪切实验的失效分析及提高一次合格率[J]. 数码设计, 2017, 6(2): 41-45.

Cite:Wu Lei.Failure Analysis and Pass Rate Improvement of CuNiIn Coating Shear Experiment [J]. Peak Data Science, 2017, 6(2): 41-45.