某驱动桥气室支架断裂分析及改进

2017-05-22李文博王登平李林

李文博,王登平,李林

(安徽江淮汽车股份有限公司,安徽 合肥 230022)

引言

气室是重型卡车驱动桥所带制动器的重要部件,能否正常工作影响到整车的制动响应时间。通常该类产品在投放市场以前,会经过有限元分析和振动试验确认产品强度,结合道路测试确定整桥及桥上各附件的强度,而在产品投入到不同地区时,仍需要根据用途和工况进行区分,这会使产品的可靠性得到有效增强。

1 概述

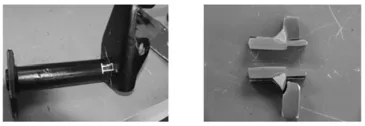

根据市场反馈,某驱动桥出现气室支架断裂故障,故障件如图1所示,断裂部位在支架管部与气室固定板之间,沿焊缝边缘延伸至固定板。支架断裂时,车辆仅行驶了 28335 km,属于早期失效故障。该类支架已经在市场批量投放,未出现过同类故障。其中,较大的区别在于,同类型支架所匹配车型主要在普通及高速公路行驶,该车主要在矿区附近行驶。

图1 故障支架

2 原因分析

2.1 断口分析

支架裂纹边缘呈现撕裂状,断开的支架拼接后,未发现缺口,沿焊缝检查,未发现有气孔、夹渣等焊接缺陷。从支架开裂趋势来看,断口边缘30%左右的宽度范围内,断面较新,存在撕裂现象;靠管路一侧70%范围内,呈现分层断裂痕迹,断面较为陈旧。由断裂现象经验判断,断裂属于疲劳断口。断痕及断面如图2所示。

故障发生顺序应为:断裂最早出现于固定支架与管焊接根部,细微开裂损伤出现后,裂纹逐步延伸至支架外表面,之后横向扩展,当延伸长度超出支架宽度70%时,支架剩余金属组织不足以继续承受振动载荷,气室在振动作用下将支架撕裂。

图2 支架裂痕及断面

2.2 材料分析

2.2.1 支架材质确认

该产品采用的材料为20#钢,参照GB/T 699标准要求,该材料元素含量为C:0.17~0.24,Si0.17~0.37,Mn0.35~0.65,S≤0.035,P≤0.035。对故障件及同批次产品分别进行取样检测,其中故障件检测结果为:C:0.20,Si:0.18,Mn:0.45,S:0.011,P:0.015,同批次产品元素检测值基本相当,可以认定产品材质未出现异常。

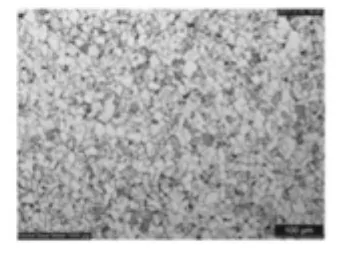

2.2.2 支架金相组织确认

该支架主要负载部分为管部和固定支架,管部和固定支架之间通过焊接连接在一起,为确定连接部加工缺陷,分别从断裂部位及断裂相对位置进行取样检测,取样位置及试验样块如图3所示。

图3 检测取样位置及所取样块

按照标准要求,材料基体组织应为铁素体+珠光体,由金相检测图判断,管部及固定支架的母材主要组织为铁素体和珠光体,符合标准要求。支架基体组织金相如图4所示,管部基体组织金相如图5所示。

图4 支架基体组织金相

图5 管部基体组织金相

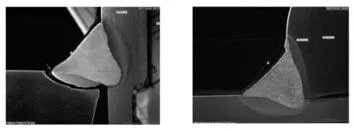

2.3 焊接质量分析

考虑支架是沿焊缝边缘开裂,而焊缝的熔合区具有明显的化学不均匀性及组织不均匀性,极易成为裂纹或局部脆性破坏的发源地,因此对焊缝处的质量进行了较为全面的检测。因该支架已经经过试验及道路测试,所以本次主要是对焊接工艺的稳定性进行了相应的检测确认。

2.3.1 焊接尺寸确认

通过对焊缝尺寸的测量,确定产品工艺执行的稳定性,具体检测尺寸如表1所示,检测位置如图6所示,由测量的尺寸来看,所有尺寸均符合工艺要求,未出现焊高、熔深、热影响区域的尺寸缺陷。

图6 焊缝测量示意图

表1 焊缝尺寸检测表

2.3.2 焊接区域硬度

为确定焊接过程未出现异常,对焊缝的相关区域的硬度参数进行测量,确定在焊接过程中未出现过烧产生的脱碳现象、未完全融合等问题。其中管部基材硬度为165、148、147、143、132、135(维氏硬度),固定支架基材硬度为155、154、148、141、145、131(维氏硬度),熔合区硬度为 292、254、264、272、289、279(维氏硬度),未处理的 20#钢的硬度≤HV165,熔合区硬度应≤HV350,且取样点的检测数据呈现较为稳定的分布,未出现过高或过低的区域,即熔合区过程未出现明显的焊接缺陷。

2.3.3 焊接热影响区域金相

针对热影响区域进行金相检测,确定未出现有害的金属组织,由金相检测图观测,管部及固定支架金相组织为贝氏体,未出现有害组织。支架及管部热影响区域金相分别如图7、8所示。

图7 支架热影响区金相

图8 管部热影响区金相

由检测结果综合判断,支架的焊接过程未出现异常,焊接工艺应处于稳定状态。

2.4 产品应力分析及强度确认

2.4.1 气室支架安装在驱动桥的主减或牙包侧

在车辆行驶过程中,受到车轮传递来的振动,气室会受到6个方向的振动加速度作用,因此,为了较为准确的计算产品在行驶过程中受到的冲击,将早期收集的路谱信息作为输入条件对产品进行了有限元分析,同期采集用户主要行驶路段的路谱信息用于加载比对。输入条件1(普通公路)为:气室支架重力125N、垂直方向加载25G、前后方向加载15G、侧向加载 10G。输入条件 2(用户信息)为:气室支架重力125N、垂直方向加载25G、前后方向加载15G、侧向加载12G。以气室支架安装部位为固定点对分别按条件1、2进行加载,结果如图9、10所示。

图9 条件1分析结果

图10 条件2分析结果

根据加载结果分析,固定支架与管部的连接部位存在应力集中区域,在条件1、2下所受应力分别为32mPa、38mPa左右,远低于材料屈服强度 245mPa,按照计算,安全系数已大于 2,因此这也印证了断口分析过程中的推论,该支架的断裂应非一次性断裂,而是在持续振动过程中先出现疲劳裂痕,然后逐步出现扩展,最终发生断裂。

2.4.2 支架强度验证

首先,针对问题的发生采用普通公路路谱对同批次支架进行了台架试验,试验持续100小时,折合车辆行驶约100万公里以上,未出现断裂故障。然后,采用用户信息重新进行台架试验,支架在振动至15h后,在与故障支架相似位置出现了轻微裂痕。

2.5 分析结论

根据上述检测及试验信息,已可确认,气室支架的断裂,主要是由于在车辆行驶过程中支架受到的综合振动情况要比原设计输入条件恶劣,支架在较高强度的振动作用下在应力集中位置发生疲劳断裂。

3 优化改进

3.1 改进措施

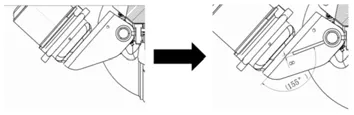

图11 支架改进示意图

为分散应力集中位置,改善支架焊接部位的受力状况,在固定支架侧边增加一与固定面成155°的加强筋。

3.2 结果对比

1)按照用户信息,对改进后支架做重新加载,经过加载确认,原开裂部位的应力由38mPa降低至17mPa以下,应力已得到有效分散。分析结果如图12所示。

图12 改进后分析结果

2)振动试验测试:由于断裂时,支架所受应力远小于材料屈服极限,为确保支架的使用寿命达到要求,在完成分析改进后于台架试验又进行了重新试验,试验超过100h,支架未出现异常,支架理论使用寿命已超出驱动桥B10寿命(100万公里)。

3)实际道路测试:针对改进后支架进行超10万公里的行驶测试,检查确认无异常。

4 结论

本文通过对牵引车气室支架在实际振动作用下的断裂故障进行了较为系统的分析,在牵引车驱动桥上支架类产品的设计过程中,综合运用理论及试验数据是保证产品使用性能的基础保障。由案例可以确定,传统的安全系数设置建立的经验基础,并不能作为设计的唯一基准,结合有限元分析、试验、实际道路数据可以有效的保障产品静载、动载强度。同时,对于高频振动部件,需要结合有限元分析对应力集中位置进行分散,并采用有效加强结构改善主要受力位置的受力状况,不可一味的按照安全系数判断产品强度。

参考文献

[1] 陈建桥.材料强度学[M].武汉:华中科技大学出版社,2008.

[2] 陈传尧.疲劳与断裂[M].武汉:华中科技大学出版社,2003.

[3] GB/T 699-1999《优质碳素结构钢》.