国内车企背景光测试系统分析与改进

2017-05-22何云张明福程锐

何云,张明福,程锐

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

引言

汽车各功能部件想着细化、人性化即个性化方向发展。在各个汽车企业中,根据各自车型配置的特点、内外饰的搭配效果,使得整车有更好的视觉体验,各企业对于整车背景光颜色的要求不尽相同,每种颜色的亮度要求也不完全一致,以致评价标准不完全相同,各企业都有自己的判定标准。而且随着消费水平的不断提高,客户对车辆的要求也不断提高,对于视觉体验的要求也越来越高,迫使各企业对背景光的要求越来越严。

如何保证汽车背景光符合人们的要求呢? 亮度高了,在夜晚时会出现很刺眼的效果,致使人的眼睛疲劳,不能保证驾驶安全性。亮度低了,在夜晚时很难识别按键及报警灯,造成安全隐患。各汽车厂也关注到这点,但是主要是依赖于各零部件供应商。目前国内汽车厂只有江淮和长安有自己的背景光测试系统,也一直在研究背景光测试技术。经过不懈的努力在背景光测试领域已经有所突破,本文对国内车企背景光测试系统做全面分析并就改进点做阐述。

1 背景光测试标准

1931年,CIE(国际照明委员会)在两维方向上定义了一个独立于亮度的色度空间,这就是Yxy色空间,x/y表示色度值,对应图中的X、Y 坐标。

图1 色度图

如图颜色显示,近无色的E点在于对标准颜色图表(如“白”),使用标准的x和y的光谱值部分指定颜色的位置。由此可以得出在国际上色度的定义是根据在色坐标的位置点也即x和y的值来确定是什么颜色的。那么如何划分区域呢,具体坐标值是多少呢?

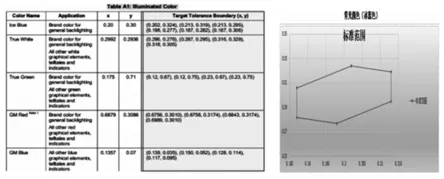

1.1 国内自主品牌汽车企业对背景光要求

国内各合资汽车企业对整车背景光有比较详尽的要求,但是不同的企业,其判定标准也不完全相同,部分企业的颜色以色坐标为依据,而部分企业则以波长为依据。而对于亮度,不同的企业有不同的标准要求,同一企业在不同测车型配置中同一种颜色也会有不同的要求。例如:通用汽车的标准以色坐标为依据,每种颜色定义一种颜色坐标区域,形成一个合格范围,如图2所示:

图2 通用汽车背景光颜色标准

而大众汽车的颜色却以波长作为判定依据,每种颜色定义该颜色的上下限,形成一个正负偏差范围,如图3所示:

图3 大众汽车背景光颜色标准

且大众汽车对于红色(Red)的要求在不同的车型上还有不同的要求,例如,红色波长在Skoda车型上的标准值定义为615±7,而在Seat车型的标志灯上定义为630±7,在显示屏上又定义为 630+7-5。所以每个企业都有自己的标准来满足自己产品的特点。

1.2 国内车企对背景光的要求

我公司的背景光测试能力建设项目自2012年12月启动,2013年7月完成并投入使用,经过2年多时间的研究学习,通过大量的试验论证,于2014年10月形成江淮的第一版《整车背景光通用要求》,作为整车及零部件背景光测试的唯一判定依据,并完成挂网发布。

表1 整车背景光效果颜色定义

根据背光标准要求,汽车背景光测试要素有波长及色度坐标,色饱和度,亮度等参数。

1.3 国内车企背景光标准的不足

随着汽车的大量普及,消费者对汽车的要求越来越高,在1年多的运行过程中,市场上反馈我公司商用车在白天时看不清表盘的问题。

在我公司的 2014年发布的背景光标准中只规定了夜晚模式下的背景光要求,对于白天模式下的背景光亮度没有具体的规定,而商用车的仪表盘在白天运行时大多暴露在阳光的照射下,在背景光亮度不足的情况下无法看清表盘信息,以致引起客户抱怨。

我们的背景光标准已不能满足当前市场需求,不能有效的指导设计,不利于我公司产品力的提升。那么如何提升一致性的标准,那么如何保证产品的背景光更贴近国际要求?就摆在各供应商和主机厂面前的难题。为此对国内汽车零部件供应商背景光测试进行调研分析。

2 其他厂商测试调研

表2 各家供应商测试设备和方法对比表

在江淮的几家供应商中,各个供应商都与自己的一套测试设备和测试方法,而因测试设备和测试方法不同,对同一零部件的测试结果就不完全相同,导致我们提供的标准不能有效的指导供应商对产品的生产制造,不利于我公司产品开发效率的提升。表1是调研的几家供应商测试方法和测试设备对比。

1)航盛使用 CA-2000设备,采用微距镜头(测试光圈0.25mm)采用取点方式,测试时同一个字符取其中几个点的平均值作为测试数据,测试方法和手段相对较合理,测试数据较可靠。但其中取点的位置不固定,都是由测试人员选取,同一字符,不同测试人员处理的数据可能完全不同。

航盛拥有专用的测试暗室,测试数据能完全模拟整车夜晚模式,而且拥有电动控制测试工装,测试时测试仪器与被测零部件的相对位置调整方便快捷,测试效率高。

2)新通达使用 CA-2000设备,采用标准镜头,测试时选取整个字符面,通过软件自动计算平均值作为测试数据。由于标准镜头拍摄范围较广,对某个字符的拍摄可能后受到其他不同亮度字符的影响,在同一表盘内有多种亮度字符时的测试结果没有参考价值。

新通达拥有专用的测试暗室,测试数据能完全模拟整车夜晚模式,而且拥有手动控制测试工装,测试时测试仪器与被测零部件的相对位置调整较方便,测试效率较高。

3)森力采用CS-200便携式测试设备,测试时将镜头对准字符,对字符进行扫描,选取其中某个点的值作为测试结果,因为厂家无法做到每个字符的所有位置颜色、亮度都一致,所以森力的这种测试设备和测试方法测出的结果完全依赖于个人的经验和状态,对同一字符,每个人的测试结果都有可能完全不一样。在字符亮度不均匀的情况下,完全可以测出满意的结果,但不具备代表性。

森力使用便携式设备,不需要测试暗室。

4)温州长江采用Lumi Cam 1300 & 4000设备,使用0-无穷远镜头,手动调焦,数据处理采用取面求平均值方式,选取整个字符,通过软件自动计算平均值作为测试结果,在字符亮度较均匀时能准确反应真实情况,但时字符亮度不均匀的情况下就可能出现结果合格,但是出现刺眼的情况。

3 本公司背景光测试能力分析

1)测试设备:为满足市场需求,我公司的背景光测试能力建设项目自2012年12月启动,2013年7月完成并投入使用。仅有一套测试设备(CA-2500)和相关数据处理软件,并配备了广角镜头、标准镜头、微距镜头和 0.3mm、0.5mm的测试光圈,用于不同面积大小的测试,满足整车所有的测试需求。

2)测试环境:在办公室区域用用遮光布围成一块区域作为测试暗室,遮光效果不好,不能完全模拟整车夜晚模式,导致测试出的结果与实际情况处在差异。

3)测试方法:我公司测试设备没有测试台架,只有测试仪器,没有相应的工装,测试时需要手动调整测试仪器与被测零部件之间的相对位置,高度方向还需垫相应厚度的书籍或者其他物件等,测试仪器才能拍摄到图像,具体见图4:

图4 测试仪器与被测零部件相对位置

数据处理方法:对数据处理的方式采用取面求平均值方式,数据处理时,选取整个字符,通过软件自动计算平均值作为测试结果,在字符亮度较均匀时能准确反应真实情况,但时字符亮度不均匀的情况下就可能出现结果合格,但是出现刺眼的情况。

4 改进的目标及方案实施

就以上分析的结果可以看出背景光测试系统改进势在必行,那么我们的目标是什么?背景光能力深耕项目旨在建立江淮的整车及零部件背景光测试规范、修订背景光标准要求、改善测试环境,以提高测试精度、缩短开发周期、提高零部件开发效率等为目的,同时与各供应商研究各自设备的特点,找到差距和规律,形成指导文件,保证测试数据的一致性。

4.1 标杆车背景光数据库建立

针对我们现有的标杆车(如奥迪、哈弗、福特、吉利等车型),挑选不同背景光颜色的车辆进行数据采集,分别采集白天模式和夜晚模式下背景光的亮度和颜色,根据不同的车型、颜色、黑白天模式,建立标杆车的背景光数据库,作为后期标准分析的依据;

4.2 背景光测试暗室搭建

在实验室内隔离出一片区域,搭建测试房间,并在测试房间内喷刷黑色漆,形成背景光测试暗室,以完全模拟夜晚驾车模式,提高数据的测试精度。在测试暗室中分别隔离出零部件背景光测试区域和整车背景光测试区域,测试暗室搭建见图5:

图5 背景光测试暗室搭建示意图

4.3 零部件背景光测试平台搭建

通过内部资源或者外部资源,根据被测零部件的种类、大小尺寸等制作零部件背景光测试夹具,用于装夹各种类型零部件,确保测试时被测面与测试仪器镜头表面平行。而且被测零部件在测试时需要调整3个方向的位置,在其中对焦方向上增加高精度步进电机,通过电机调整测试仪器与被测零部件的相对位置,并将操纵按钮安装在测试仪器显示屏位置,方便观察、调整,使采集的画面最清晰,且能有效提高测试效率。零部件背景光测试平台见图6:

图6 零部件背景光测试平台

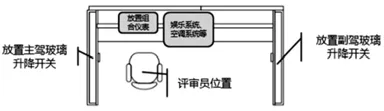

4.4 整车背景光测试平台搭建

通过内部资源或者外部资源,按照普通车型驾驶室的大致空间布局,在背景光测试暗室内,自主设计并搭建整车背景光测试台架。各零部件可按照整车的实车布局安放在相应的大致位置上并通过系统开关进行点亮体验。作为整车背景光的主观评价暗室,避免现有整车评价的繁琐流程,整车背景光测试平台见图7:

图7 整车背景光测试平台

4.5 修订《整车背景光通用要求》

结合现有要求,根据江淮的实际,融合标杆车背景光数据库以及其他汽车企业的标准分析,测试方法调研,修订《整车背景光通用要求》,形成新的适合江淮的背景光通用要求并发布。要求中必须规定测试环境要求、测试整车背景光颜色定义要求、各种类型的指示灯、表盘、指针、工作指示灯、报警指示灯等的亮度要求。

4.6 编制整车及零部件的背景光测试规范

依据前期调研结果编制整车及零部件背景光的测试规范,规范中必须规定好测试环境要求、测试设备、测试方法、布局图、测试报告模板等。保证测试数据的高度一致性、以便指导供应商对LED等的选型。

5 专用固定夹具设计

由于被测零部件的大小、形状不完全一样,而且要求被测零部件的表面必须与光学测试仪器镜头平行才能使数据真实准确,所以被测零部件需要进行定位夹紧。然而部分电子零部件背光被测面与其他基准面并不垂直,这就给零部件的装夹增加了难度,目前还没有这方面的专用夹具。因此,本次测试夹具设计是测试系统改进的重要方面。

5.1 设计构想

该夹具能实现对汽车中所有带背光的电子零部件的装夹,但是图像测试仪相对较重,移动困难,被测试件固定后做伸缩移动也存在隐患,因为形状不规则,可能垂直面不能保证;所以构想光学测试仪器固定,被测电子零部件放置在某平台上,调整好被测零部件的相对位置后,使用相对应厚度的垫片或者书籍支撑零部件,达到零部件背光被测面与光学测试仪器镜头平行的目的。

5.2 方案实施

为了满足测试需求,设计了一种汽车电子零部件背光测试多功能夹具。系统图8如下:

图8 多功能夹具示意图

该装置由底座(1)、限位调节块(2)、垂直导杆(3)、压条(4)、水平导槽(5)组成,通过调节限位调节块(2)、垂直导杆(3)、压条(4)的相对位置,可实现对不同形状的零部件进行装夹。

5.3 设计技术说明

汽车零部件测试多动能夹具由水平底座、限位调节块、垂直导杆、压条和水平导槽组成,可实现汽车任意电子零部件的装夹。(1)通过在水平方向上条件垂直导杆的位置,可实现对不同大小和形状的零部件进行水平横向方向上的固定;(2)通过上下调节压条的位置,可对零部件进行垂直方向上的固定;(3)通过调节限位调节块的位置,限位调节块与底座边沿凸起部分可对零部件进行水平纵向方向上的固定,从而达到夹紧零部件的目的。

如图所示,当要对一个形状特别的零部件进行装夹测试时,(1)首先沿着导槽左右调整由垂直导杆及压条及水平导槽组成的整体,控制零部件水平方向上的移动;(2)再通过旋转或者滑动限位调节块与底座边沿凸起部分可控制零部件横向的运动;(3)当调整好零部件在水平方向上的位置后,上下滑动压条将零部件压实锁死压条,这样就能牢牢的夹住零部件进行各项测试。

6 结论

背景光测试系统的改善大大减轻了测试员的劳动强度,提高测试数据的准确性,很好保证亮度的一致性,提高了产品的质量;半自动化的平台设计取代了手动对焦,很好保证了对焦的准确性,保证了测试效果的最佳性;多功能夹具的设计为保证零部件夹紧提供了有效可行的工装,在测试过程中零部件的固定是非常重要的,多功能夹具保证测试面镜头垂直提高了测试效果;背景光测试系统的改进为国内车企背景光测试打开一条勇往直前的光明大道。

致谢

感谢在论文研究过程中领导的指导和同事们的帮助。

参考文献

[1] 李娟.QJQ3673-2014整车背景光通用要求. 2014.

[2] 戴海平,叶庆好.CIE 1931标准色度图及计算机再现.[J]大学物理,2008年2月.

[3] 张志伟.电测新技术及其发展[J].电测与仪表,2007,34(9):7-9.

[4] 李增志.组合夹具组装设计技术手册[Z].中国航空工业总公司第三0一研究所,2007.

[5] GB 4094 汽车操纵件、指示器及信号装置的标志[S].

[6] 何云,张明福等.国内背景光测试系统分析与改进[J].测试技术,2017.7:27~30.