基于有限元方法的缸体缸盖温度场模拟分析与试验研究

2017-05-22张雪林

张雪林

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

发动机的缸体缸盖不仅承受缸内爆发压力等较高的机械载荷,同时承受燃烧产生的高温,较高的温度除了会产生一定的热应力外,还会使材料的机械性能下降,主要体现在弹性模量以及抗拉强度等的降低,导致缸体缸盖能承受的机械载荷的水平也降低。

本文主要运用双向流固耦合的方法,使用全模型对某汽油机的缸体缸盖进行温度场研究,并且考虑材料属性随温度变化的非线性特性,得到的温度与试验进行对比。以此研究某汽油机的缸体缸盖的温度场分布。

1 双向流固耦合基本原理

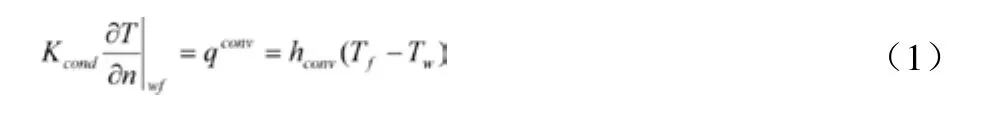

缸体缸盖耦合分析是一个多学科联合的有限元问题,包括热能、传热学、流体、结构、材料、喷雾以及有限元知识等等。理论复杂,热固耦合计算的关键是实现流体与固体或交界壁面处的热量传递。由能量守恒可知,在流固耦合界面处,固体传出的热量应等于流体吸收的热量。所以,采用下面的方程来描述这一守恒,联接实体的Fourier热传导方程和流体的对流换热控制方程。

式中:Kcond为固体的导热系数;hconv为局部对流换热系数;Tf为流体温度;Tw为壁面温度。

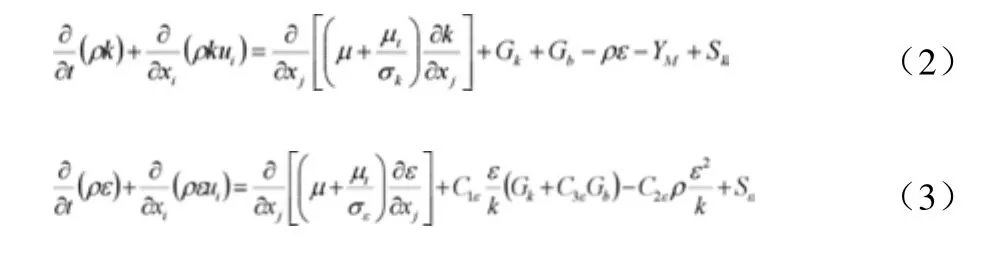

流体侧,采用k-ε湍流模型来计算流体与壁面的对流换热边界条件,标准的k-ε湍流模型的输送方程为:

式中:k为湍动能;ε为湍动能耗散率;Gk为由平均速度梯度产生的湍动能项;Gb为由浮力产生的湍动能项;YM表示膨胀耗散项;C1ε、C2ε、C3ε为常数;σk、σε为 k和 ε的湍流普朗特数;Sk、Sε为用户定义的源项。

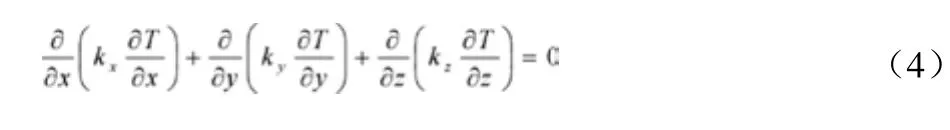

固体侧,内燃机固体结构的传热为稳态导热问题,一般假设零件为常物性并无内热源,其控制方程为:

式中kx、ky、kz为沿x、y、z方向的热传导系数。

2 温度场计算与分析

2.1 网格划分

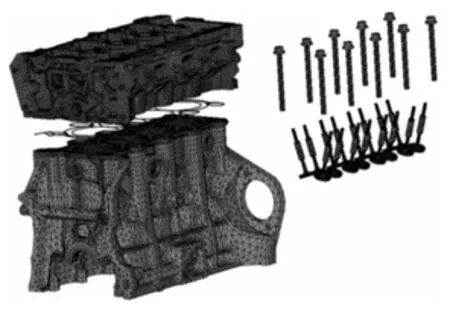

使用hypermesh软件对网格进行划分,分析模型包括缸体、缸盖、缸盖螺栓、进气门、排气门、气门座圈、气门导管和缸垫,在传热分析时还包括进排气门。使用 Hypermesh对模型进行网格划分,传热分析时单元类型均选择一阶传热单元,有限元模型如图1所示。

图1 温度场分析有限元模型

2.2 热边界的映射

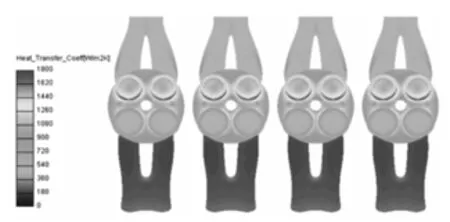

通过 CFD分析,得到缸内气体侧的温度及换热系数边界,主要包括缸盖火力面、进排气道以及缸套等部分。再把气体侧的边界映射到对应的结构网格中进行传热分析,部分温度及换热系数边界如图2、3所示。

图2 进排气道和火力面处的换热系数边界

图3 进排气道和火力面处的温度边界

2.3 温度场分析

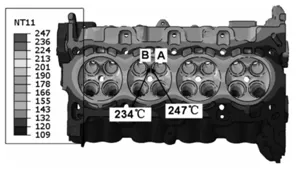

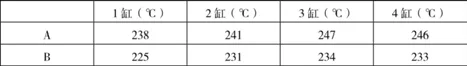

图4 为缸盖的温度场分布结果,可以看出,缸盖上最高温度为 247℃,一般要求铝合金材料的工作温度要小于 260℃。缸盖上的最高温度过高或者过低都不好,温度过高会导致缸盖的材料性能下降,热应力增加,使缸盖发生开裂。温度过低说明发生过冷却,燃烧产生的能量被冷却水带走的增加,导致发动机功率下降,油耗增加。可以通过调整水泵的能力,缸盖水套的设计或者调整缸盖的壁厚来调整缸盖上的最高温度。

缸盖的最高温度位置在第三缸的两排气门座圈之间,从整体温度分布可以看出排气侧的温度明显高于进气侧,这是由于排气温度较高而进气温度低。各缸的温度分布较一致,四个缸的A、B两点的温度值如表1所示。可以看出一、二缸的温度较低,这是由于缸盖水套的进水口在一缸侧,也就是说冷水是先从一缸流入,最后流过四缸,一缸的冷却能力较四缸强,因此一缸的温度最低。

进排气门座圈之间的温度梯度较明显,由于温度的变化此部分会产生较大的应力变化,因此容易产生疲劳断裂,需要进一步进行应力以及疲劳的分析。

图4 缸盖的温度分布

表1 各缸A、B点的温度值

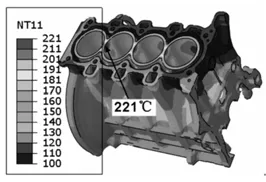

图5 缸体的温度分布

缸体的温度分布如图5所示,可以看出缸体上的最高温度为 221℃,一般要求灰铸铁缸体的工作温度小于240℃。

3 试验研究

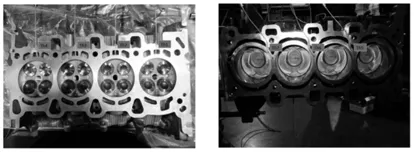

温度的测量选择在缸体缸盖中预埋温度传感器的方式,由于结构本身的限制以及方便连接线的引出,缸盖共4个测量点,在机体鼻梁区上表面加工3个传感器孔,在缸体鼻梁区火力面下端65mm处同样加工3个测量传感器孔,传感器的直径一般选用1.5mm±0.1,加工孔一般在1.65mm。传感器的探头需要和发动机的加工孔壁要充分接触,布置之前需要标定传感器测量精度。测点的布置情况如图6所示。

图6 测点的布置情况

缸盖排气侧鼻梁区均在第四缸测得的温度最高,第二缸测得的温度最低,达到32.7℃,排气侧温度均匀性不高。试验中测量点在缸盖内部,垂直距离燃烧室表面4mm处,此处模拟分析结果约为 180℃左右,而试验测量得到最高 175.4℃。缸体鼻梁区上侧温度均匀性良好,在各转速下,三处温度差均不超过5℃,最高温度219.7℃,位于二缸和三缸之间。此处模拟分析结果约为210℃。缸体鼻梁区下侧温度均匀性同样较好,在各转速下,三处温度差在 8℃以内,最高温度为 192.0℃,位于一缸和二缸之间。试验中缸体鼻梁区下侧传感器测量深度为距离火力面 65mm处,模拟分析结果约为200℃。

4 结论

(1)缸盖上最高温度为247℃,位置在两排气门座圈之间,缸体上的最高温度为 221℃,均没有超过相应材料的温度限值。

(2)缸盖各缸温度均匀性较好,一缸的温度最低,是由于缸盖水套的进水口在一缸侧,冷水最先流入一缸,而随着冷却水的流动,水的温度升高,导致一缸的冷却效果最好。

(3)通过试验的验证,在各测点测得的温度与分析的结果较一致。

参考文献

[1] 邓帮林,刘敬平,杨靖等.基于流固耦合的缸盖温度场分析[J].汽车工程,2012,34(3):202-206.

[2] 何联格,左正兴,向建华.考虑两相流沸腾传热的气缸盖温度场仿真研究[J].内燃机工程,2013,34(3):32-38.

[3] 潘剑锋,赵金刚,李德桃等.多缸柴油机气缸盖温度场试验研究[J].车用发动机,2009,(4):36-38.

[4] 邓帮林,刘敬平,杨靖等.基于双向流固耦合的汽油机排气歧管热应力分析[J].内燃机学报,2011,29(6):549-554.