具前模抽芯结构的模具设计

2017-05-18黄建钊万佩桥

黄建钊 万佩桥

[摘要]注塑模具是生产塑胶制品的工具,广泛应用于工业生产中。本论文是讲述一个球座盖子的注塑模具,这套模具既具有前模抽芯结构,又具有潜伏式浇口的典型结构,对于以后设计类似的产品模具有很高的参考价值和意思。

[关键词]注塑模具;前模抽芯结构;潜伏式浇口

0前言

首先设计模具之前必须要了解清楚塑胶产品的外观,用途和性能等要求,比如外观重要的表面不能有进胶点、毛边批锋等不良。那么分型面设计就要在符合产品的要求前提下一定要决定好,从而设计模具的结构,前模抽芯和后模抽芯结构是模具中的常见结构,但是后者更为常用,因为后模抽芯结构相对比较简单,无论是哪一种模胚都适用,但前模抽芯结构只能在细水口模胚、简化细水口模胚和假三板模胚中执行。若遇到外观要求高且表面有凸凹形状的特征,无法从一个方向顺利脱模时,不得不的情况下,就必须用前模抽芯结构。这样既能保证产品的外观和功能要求,同时也为了方便加工,模具注塑的运动过程更加简单,更加容易操作。

1产品结构分析

产品为一款球座的盖子,尺寸大小为34mm*34mm*39mm,材料为PC+ABS,收缩率为1,005,如图1所示。外表面是外观部分,要求做磨砂纹。所以不能在外表面设计进胶口,还有不能有合模线和批锋等不良外观。在外表面上有个凹下去的圆形刻字位置,故这里要在侧向抽芯才能顺利脱模。在产品的底面,有一些加强筋,中问的六角形凹下的位置是用来以后镶进一个六角螺母的。底面那一圈的平面将会跟另一个产品紧密接触,因此进胶口也不能落在这圈表面上。那么进胶口只能落在不影响以上的外观和功能的位置了。

2模具结构分析

根据塑件大小、形状以及客户要求,考虑流道的平衡性,模具结构采用—模八穴的排布,模架采用我国标准简化细水口GCl3545A90890C100类型,这款模架特点是顶板和前模板是没有完全固定的,它们之间是靠四个活动拉杆连接,目的是保证它们之间有一定距离的活动空间,导柱导套的位置跟细水口模胚—样,跟细水口模胚不同点是它没有卸料板,因为这是一套大水口的结构,只需保证前模抽芯结构的斜锲形块能带动行位座向外移动实现抽芯。模具的顶板和底板各加装了隔热板,作用是保持模温稳定。有利产品的成型。模具组装结构如图2所示。

前后模仁,后模镶件分别用钢料型号为NAK80。行位座,斜锲形块分别用S50C钢料,行位镶针(刻字抽芯件)用标准的钢针代替。分型面为了不影响外观,设计在产品的底面一圈,在后模仁上起来一点枕位。

2.1浇注系统设计

注塑模具浇注系统主要由主流道,分流道、浇口及冷料穴组成。一般要遵守以下几个原则:1.适应塑料成型的工艺特征。2.利于型腔内气体的排出。3.尽量减少塑料溶体的热量和压力损失。4.避免溶融塑料直冲细小型芯或镶件。5.便于修整和不影响塑胶产品的外观质量。6.防止塑件的翘曲变形。7.便于减少塑料耗量和模具尺寸。

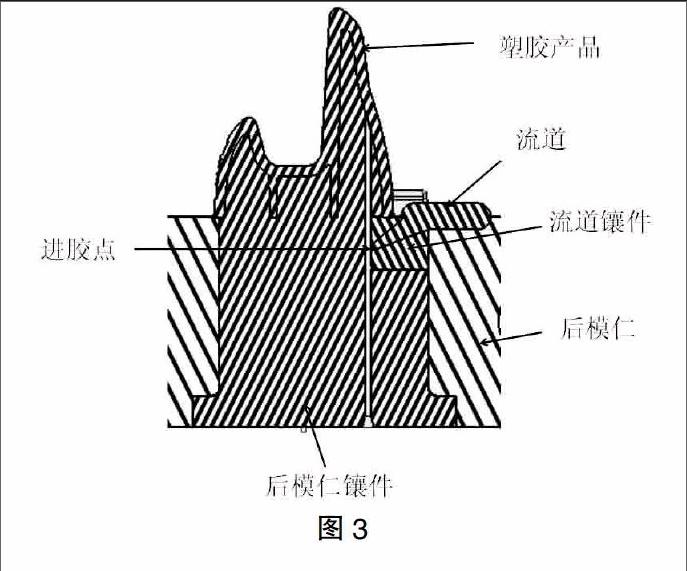

浇注系统设计上应尽量达到平衡,即尽量使所有浇口的塑料具有相同的压力和温度,这样一个模具生产的所有制品才会具有一致的性能。本模具设计成大水口浇注方式,产品的排位和流道的分布。如图2所示。根据注塑产品的要求,进胶点要落在不影响产品的外观及功能的位置。所以设计模具的浇口选在潜伏偏顶针的方式,如图3所示。潜伏浇口又称为隧道式浇口,由点浇口演变而来,通常用于两板模。当模具脱模时,顶出机构把产品和流道一同推出后模型芯,浇口位置会被自动切断,产品和残留在偏顶里的流道会一起脱出模具,通过人工剪断残留在偏顶针里的流道。因为产品在后模仁的形状为比较高的凸起,为了加工方便和有利于以后的维修保养,还有利于排气,把凸起的型芯部分做成镶件:潜伏式流道是难以加工的地方,故做成了左右两半对称的镶件合起来,确保这样的零件的可加工性。

2.2前模抽芯结构设计

产品刻字的位置需要抽芯的结构才能完成,为了保证产品的外观要求,设计成前模抽芯结构。刻字的位置只需要抽出1mm的深度就能安全的脱模,行程设计成3mm是非常足够了。斜锲块的角度设计成15°,所以斜锲块只需移动15mm的高度就能使行位针抽出3mm的距离,且这个高度斜锲块无需与行位座完全脱离。如图4所示为行位抽出了3mm时的位置。当开模的时候,首先顶板和前模板之间分开直到15mm的距离,斜锲块带动行位完成侧向抽芯的动作,顶板和前模板之前的拉开距离靠拉杆来限制。在前模板和后模板之间分别装有两对相互配合的拉扣,所以前后模板到后面受到一定的拉力时才分开。当分开足够的距离,最后顶出系统把产品顶出,完成的脱模。合模的时候斜锲块压迫行位座使行位回复到合模时的位置。

2.3顶出系统的设计

顶出系统就是制品的脱模装置,即在闭模状态下塑件冷却成型,在开模状态下顶针将塑件推出模外。①顶出系统主要由回针、顶针板面板、顶针板底板、流道顶针、产品顶针、中托司等组成。

设计顶出机构一般要遵守以下设计原则:①尽量设计在动模一侧。②保证塑件在推出过程中不发生变形和损坏。③保证良好的塑件外观,④结构可靠。

根据塑胶产品的形状特点、使用功能和产品的厚薄位置,该模具采用了圆顶针和偏顶针,顶针的排布位置如图2所示,使产品顺利完成脱模。要注意的是如果顶针落在产品上的面不是平面时,顶针头上必须做定位防止转动,一般是在顶针头的圆上切一个平面使之与顶针板面板配合,这套模具在产品上的顶针必须做定位设计。在模具的顶针板底板上安装了顶针板复位件,复位件的底部有一个M16的螺纹孔,跟注塑机推杆连接。当推杆往后拉时,顶针板和顶针等一起往后退,实现了顶针板的复位。当前模板和回针相碰并紧密压住时,顶针板和所有的顶针等已经完全的复位了。

2.4冷却系统的设计

为了得到更好的成型效果和提高生产效率,注塑后必须对模具充分冷却。设计的基本原则是:(1)冷却水道应尽量多,截面尺寸应尽量大。(2)冷却水道离模具型腔表面的距离要适当。(3)浇口处加强冷却。(4)冷却水道的出、入口温差应尽量小。(5)冷却水道的布置应避开塑件易产生熔接痕的部位。

本设计在前、后模仁上分别围绕产品一圈做了冷却水道,直径为8mm,在能够下水井的地方也做了水井,这样使模具冷却更快,如图2所示。一定要注意避开螺丝孔和顶针孔等位置,以免撞上。

3结论

本模具设计采用了前模行位抽芯机构,因此模具的模架采用我国标准简化细水口GCI 3545 A90 B90 C100类型。有效地确保表面外观达到理想要求的同时使刻字位置的镶件能简单顺利地侧向脱模。浇注系统的进胶口采用了潜伏式进胶,浇口落在偏顶针上,产品出模时进胶点自动切断,残留在偏顶针的流道由人工剪断。这样解决了进胶点给产品带来的外观和功能方面的影響。后模仁产品型芯的位置采用镶嵌的方式,这样既方便了加工和有利于以后的维修保养,又有利于排气。潜伏式流道的部分采用了镶嵌的方式(镶件分为左右两块部分合在一起),这样的镶件可直接用铣刀加工出来。

模具生产出来,现在已经投入生产了。经实践证明,这套模具结构合理,应用起来灵活可靠,注塑产品表面光滑,没有批锋熔接痕等不良。脱模顺利。

[责任编辑:张涛]