玻璃窑炉烟气治理技术探析

2017-05-18孙海鹏

孙海鹏,李 哲,孙 凯

(1.中汽认证中心,北京 100044;2.中机生产力促进中心,北京 100044;3.中国环境保护产业协会,北京 100037)

玻璃窑炉烟气治理技术探析

孙海鹏1,李 哲2,孙 凯3

(1.中汽认证中心,北京 100044;2.中机生产力促进中心,北京 100044;3.中国环境保护产业协会,北京 100037)

我国的平板玻璃产量已连续26年位居世界首位,但玻璃炉窑在生产过程中会产生大量烟尘、氮氧化物、二氧化硫等大气污染物,且烟气成分复杂,若要烟气达标排放,对治理技术要求较高。选择一种典型的烟气治理技术路线,对其污染物减排效果和经济成本进行分析,为平板玻璃行业烟气治理提供一种技术可行、经济合理的工艺流程。

玻璃炉窑;烟气治理;环境效益;经济成本

1 平板玻璃行业概况

玻璃广泛应用于建筑、日用、医疗、汽车、电子、仪表等领域,其中平板玻璃工业是我国国民经济发展不可或缺的重要材料工业,目前有70%用于建筑,10%用于汽车制造,20%用于家居。

随着我国经济的迅猛发展,房地产行业拉动了平板玻璃行业的快速发展,平板玻璃产量从1989年开始至今已连续26年位居世界首位,产量超过全球总产量的50%。2010~2015年全国的平板玻璃产量见表1。

表1 2010~2015年全国平板玻璃产量

平板玻璃根据生产工艺主要分为浮法玻璃、压延玻璃和平拉玻璃,目前浮法玻璃在平板玻璃生产线中占主流地位,达到90%以上。截至2014年底,国内的浮法玻璃生产线有320条,总产能为11.58亿重量箱/年。其中:在产生产线235条、产能为9.17亿重箱/年[1]。平板玻璃生产中排放的粉尘约1.2×104吨,SO2约1.61×105吨,NOx约1.4×105吨[2],玻璃窑炉产生的污染已引起环保部门及民众的广泛关注。

2 玻璃窑炉运行特点及烟气特性

2.1 运行特点

玻璃窑炉的生产运行特点主要表现为:

(1)玻璃的生产制造从点火开始,一般窑龄内不能停窑,采用持续、不间断的生产方式,这种流水线式的生产方法决定了玻璃窑炉的持续性运转特点。

(2)玻璃窑炉的正常作业需要保持一定的燃烧气氛,生产时的烟气压力要求稳定,由于两侧换火,玻璃窑炉的烟气量波动较大。

(3)玻璃窑炉排放的烟气需要经过余热锅炉的回收处理,用以供油系统的生产,烟气排放温度较高,出口烟气温度一般为400℃~500℃,多配有余热锅炉[3]。

2.2 烟气特性

在平板玻璃生产过程中,有配料过程、物料熔化过程和玻璃成型过程等。配料和成型过程主要是物理过程,产生的污染主要是粉尘性废气。物料熔化过程主要是通过燃料燃烧产生热量将物料熔化和分解的过程,产生的主要污染物是烟尘、SO2、NOx等。

据统计,55%的平板玻璃生产线采用石油焦粉作为燃料,25%的平板玻璃生产线采用重油作为燃料,剩余的20%则采用天然气、煤制气作为燃料[4]。

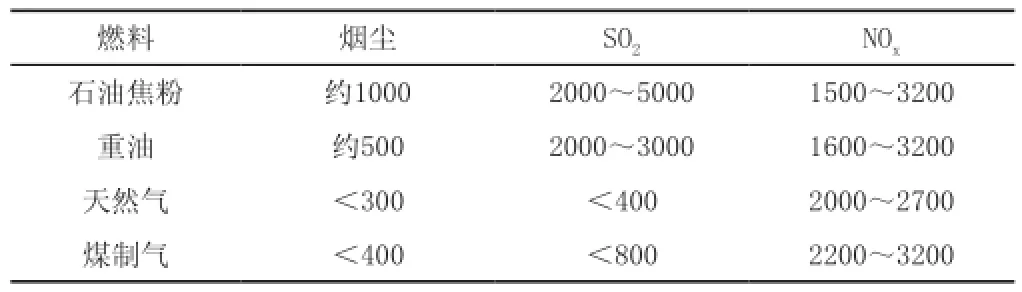

因燃料特性不同,玻璃窑炉烟气污染物的成分也不尽相同。以重油为燃料的玻璃窑炉为例,烟气中的主要污染物是SO2、NOx和烟尘,烟气中还含有多种酸性气体如HCl、HF等,且烟尘成分复杂、黏性大,碱金属含量高;而以天然气、煤制气为燃料的玻璃窑炉,烟气中的SO2及粉尘含量则相对较少[5]。表2为燃用不同燃料的玻璃窑炉污染物排放浓度。

表2 平板玻璃窑炉烟气污染物初始排放浓度 (mg/m3)

由表2可以看出,使用不同燃料,玻璃窑炉的污染物排放浓度差别较大,其中以石油焦粉、重油为燃料的玻璃窑炉污染物原始排放浓度较高,且污染物浓度波动范围较大。

与火电厂的烟气治理相比,玻璃窑炉的烟气净化治理困难较多。玻璃窑炉燃料复杂、炉温高,高温燃烧会产生大量热力型NOx,同时,原料分解也产生一定量的NOx,玻璃窑炉出口烟气中NOx浓度也很高,烟气中细微尘多且黏性强、碱金属浓度高,HF、HCl等物质容易造成脱硝催化剂的堵塞与中毒,对脱硝反应有较大影响。

因此,玻璃炉窑烟气污染物控制技术路线的选用与布置,需考虑烟气排放浓度的波动范围,需充分考虑烟气中的有害成分,考虑多方面因素对污染物控制技术路线的影响,要采取合理的措施降低污染物排放浓度。

3 一种典型治理技术路线的环境效益及经济成本分析

玻璃窑炉根据燃用的燃料不同,烟气中排放的污染物浓度、粉尘特性也有着非常大的差异。以石油焦、煤制气、天然气作为燃料的玻璃窑炉,其烟气治理技术、设备及不同工艺的选择也有差异。

本文选择一种典型的玻璃窑炉烟气治理技术路线:玻璃窑炉+余热锅炉+高温电除尘+SCR脱硝+余热锅炉+锅炉引风机+半干法脱硫设备+脱硫引风机+烟囱,以实际案例对其污染物减排及经济成本进行分析。

3.1 污染物减排效果

以某玻璃企业集团1#、2#600t/d玻璃炉窑生产线为例,该工程采用石油焦粉为燃料,产生的烟气特性见表3。

表3 玻璃窑炉余热锅炉出口烟气性质

为使烟气达标排放,对玻璃窑炉进行如下烟气治理设施配置:玻璃窑炉+余热锅炉+高温电除尘+SCR脱硝+余热锅炉+锅炉引风机+半干法脱硫设备+脱硫引风机+烟囱。其中,除尘技术采用4个电场电除尘器,电源采用三相高效电源;脱硝选用还原剂为氨水的SCR反应器,每套脱硝装置按“三加一”(反应器催化剂3层运行,1层备用)设计,配备过饱和高压蒸气或经除油、脱水处理的压缩空气耙式吹灰器进行清灰;脱硫选用半干法脱硫技术。

该工艺布置的优点为:脱硝前除尘,降低了烟气中粉尘对催化剂的毒化作用,有利于提高催化剂的使用寿命;半干法脱硫工艺系统相对简单,系统可自动运行,人员配置较少,且能耗相对较低,脱硫后烟气系统无需防腐。但也存在SCR前设置电除尘器,为了保证合适的脱硝催化温度,对系统漏风率及保温性能要求较高,除尘脱硝后烟气在半干法脱硫过程中重新引入粉尘(脱硫剂),电除尘能耗浪费等缺点。

整个流程配置的特点为:1)钠钙双基耦合烟气调质技术;2)干式/半干式脱硫集成技术;3)棒型双针刺阴极线、防变形阳板配置技术;4)瓷套选型及布置技术;5)蒸气+声波联合清灰技术等。

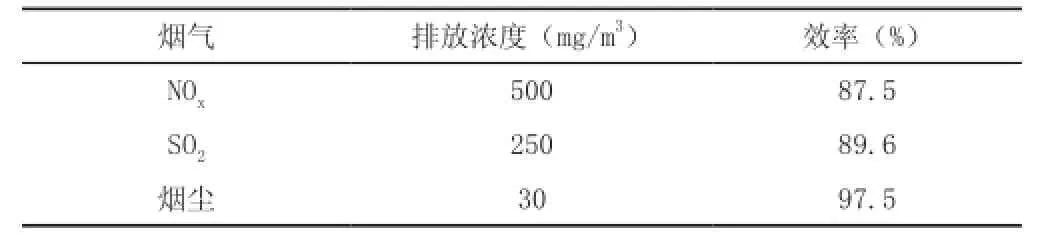

玻璃窑炉烟气经过此技术路线,废气排放检测效果良好(见表4)。

玻璃窑炉烟气中NOx、SO2、烟尘排放浓度分别为500mg/m3、250mg/m3、30mg/m3,能够满足2011年国家颁布的《平板玻璃工业大气污染物排放标准》(GB 26453-2011)中的要求(NOx排放浓度应小于700mg/m3,SO2小于400mg/m3,颗粒物排放浓度小于50mg/m3),并分别低于该标准排放限值的28.6%、37.5%、40%。

由此可见,该技术路线对于玻璃窑炉烟气治理,在污染物浓度减排方面具有较明显的效果。

表4 玻璃窑炉烟气排放浓度

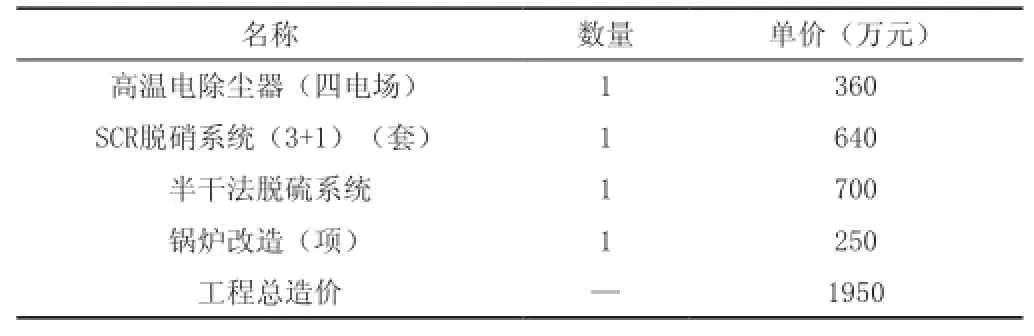

表5 工艺流程建设成本

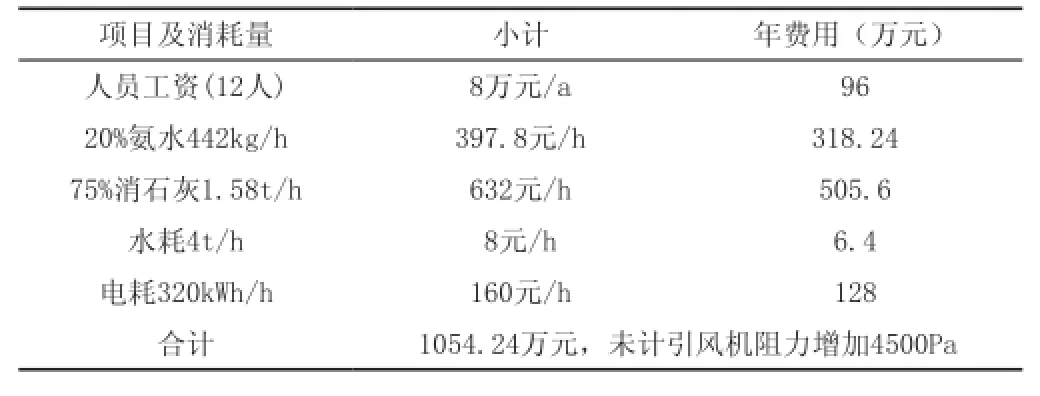

表6 技术流程运行成本

3.2 经济成本分析

在具体实例中,玻璃窑炉的主要经济成本体现在初始投资及运行成本上,影响成本最大的因素是玻璃窑炉烟气量的大小,而影响其年运行费用的主要因素包括烟气量、初始污染物浓度及排放浓度,此外采用不同的脱硫工艺,投资成本及运行费用也有较大差别。

同样以该玻璃企业集团1#、2#600t/d玻璃炉窑生产线为例,表5、表6分别为600t/d燃用石油焦锅炉烟气治理工艺的建设、运行成本。

采用此技术路线的建设成本包括锅炉改造、四电场的除尘器安装、SCR脱硝系统、半干法脱硫系统的投入使用,合计为1950万元。运行成本涵盖工作人员(12人)工资、还原剂氨水的使用、脱硫吸收剂消石灰的消耗以及相应的水耗、电耗成本等,合计1054.24万元/年。

4 总结

(1)我国每年生产大量的平板玻璃,玻璃炉窑排放的烟气中含有大量硫氧化物、氮氧化物及烟尘等大气污染物,对大气造成严重的污染。采取有效的烟气治理措施刻不容缓。

(2)玻璃炉窑具有连续运转、产生的烟气波动大、烟温高等特点,且烟气成分复杂具有黏性强、碱金属含量高等性质。为此,要结合玻璃炉窑运行及产生烟气的特点选择合适的治理技术路线,使污染物排放浓度达标。

(3)结合玻璃窑炉的特性,选择玻璃窑炉+余热锅炉+高温电除尘+SCR脱硝+余热锅炉+锅炉引风机+半干法脱硫设备+脱硫引风机+烟囱技术,具有较优的环境效益,经济合理,可在平板玻璃行业推广使用。

[1] 茆令文,陆少锋.平板玻璃行业现状及污染治理[C].中国硅酸盐学会环境保护分会换届暨学术报告会,2014.

[2] 张辰,杨丽,朱金伟,等.玻璃窑路烟气可持续深度处理的可行性分析[J].环境工程技术学报,2015,5(3):205-208.

[3] 胡帆,史庆玺,任冬,等.玻璃窑余热利用关键技术问题的探讨[J].动力工程学报,2011, 31(5):381-386.

[4] 徐娇霞,丁明,尤振丰,等.玻璃窑炉烟气脱硫脱硝除尘一体化技术探讨[J].玻璃,2013 (5):43-45.

[5] 罗运平.玻璃窑高温烟气净化工艺设计[J].环境工程,2011,29(6):73-75.

Analysis on Flue Gas Treatment Technology in Glass Furnace

SUN Hai-peng1, LI Zhe2, SUN Kai3

(1.China Certification Centre for Automotive Products, Beijing 100044; 2.China Productivity Center for Machinery

(CPCFM), Beijing 100044; 3.China Association of Environmental Protection Industry, Beijing 100037, China)

The glass furnaces can generate a great lot of dust, nitrogen oxides, sulfur dioxide and air pollutants in the production and the flue gas element is complex. If the flue gas could comply with the emission standards, the requirement of treatment technology must be higher. The paper selects a typical technical route of flue gas treatment and makes an analysis on the emission reduction effects of pollutants and economic costs, and provides a technical feasible and economic logical technological process for the flue gas treatment in the flat glass industry.

glass furnace; flue gas treatment; environmental benefits; economic cost

X701

A

1006-5377(2017)04-0033-03

环保部环境规划院双高项目(2016A055)。