硅钼球墨铸铁材料的研发

2017-05-18韩军,尤国庆

硅钼球墨铸铁材料的研发

韩军,尤国庆

(共享装备股份有限公司,宁夏银川750021)

对铁素体基体硅钼球墨铸铁进行试验研究,通过大量的试验,得出了最佳的化学成分、熔炼过程工艺参数等,获得了球化率在90%以上、抗拉强度460 MPa以上、屈服强度350 MPa以上、延伸率10%以上的高性能硅钼球墨铸铁。

硅钼球墨铸铁;高性能;成分;熔炼

硅钼球墨铸铁铸件作为耐高温部件的应用越来越广泛,这主要源于硅钼球墨铸铁具有很高的高温强度、热疲劳性、优异的氧化性、生长性及良好的抗蠕变性能。

本文通过合理的成分控制及过程工艺控制,使得硅钼球墨铸铁材料的机械性能达到了预期的要求:Rm≥460 MPa、R0.2≥350 MPa、A≥10%.本文所研发的材料浇注的铸件各项性能指标均符合所装配产品的使用要求,运行情况良好。

1化学成分的选择

1)碳和硅:球铁中碳含量通过对基体中石墨数量、球径大小及圆整度等因素来影响材料的力学性能,碳含量的增加会导致石墨数量增多或石墨尺寸变大,石墨数量增多会导致基体抵抗外力的有效面积减少,力学性能会有所下降,但是在铁液凝固时共晶膨胀量增大,提高铸件致密度及减小缩松倾向,石墨尺寸变大会导致石墨漂浮等铸造缺陷,所以选用合适的碳含量是必要的[1]。硅能降低球化剂在球化处理中形成白口的倾向和结晶过冷的倾向,还可以细化石墨、提高石墨球的圆整度;也起到孕育作用,改变铁液中珠光体和铁素体的比例;同时硅可以通过固溶强化,提高铸件强度。本试验铁液中,C,Si质量分数分别为3.3%~3.5%,3.4%~3.6%.

硅含量与此材料的机械性能相匹配,碳含量保证了铁水的流动性及铸造性能、组织微观性能。

2)锰:锰在球铁中是扩大γ相区,降低共析转变温度的元素,在奥氏体转变过程中,稳定并延长奥氏体的孕育期,延迟奥氏体转变,阻碍渗碳体和珠光体的分解[2]。锰是偏析元素,在共晶凝固过程时造成正偏析并富集于共晶团边界处,形成白口组织或网状碳化物,使基体性能下降,对组织均匀性也有一定的影响,本试验中锰控制在0.3%以下。此材料主要是铁素体基体,锰含量超过0.3%会促进珠光体的生成及造成微观偏析。

3)硫:硫与球化元素有很强的化合能力,产生硫化物或硫氢化物,不仅消耗球化剂,造成球化不稳定,而且还使夹渣物数量增多,导致铸件产生夹渣缺陷,此外,还会使球化衰退速度加快。因此,为了获得圆整的石墨球,原铁液硫质量分数应控制在0.025%以下[4],若炉前硫含量偏高,则应使用脱硫剂进行脱硫处理。

4)钼:钼是缩小γ区元素,延缓奥氏体的转变,钼对石墨形态没有影响,加钼可以细化基体中的共晶团,提高基体的强度但降低冲击韧性.钼在共晶转变时呈正偏析,凝固时比锰更容易产生共晶碳化物,是强烈促进形成碳化物元素,钼溶入铁素体形成稳定的特殊碳化物,强化基体,同时会稳定和细化珠光体[5]。本试验钼质量分数在0.4%~0.6%.高于0.6%会形成碳化物,恶化基体组织,影响材料的力学性能,低于0.4%起不到一定的作用。

5)稀土元素(RE):由于原材料不纯净,含有许多的反球化元素,例如Sb、Bi、Pb等微量元素。加入一定的稀土球化剂,可以中和这些反球化元素并能与之形成化合物,形成石墨的异质核心。稀土含量过高会形成絮状石墨,造成球化不良,铸件的性能下降[3]。本试验Ce质量分数一般在0.004%以下,高于此值会产生絮状石墨,同时根据材料金相组织,调整Ce含量,组织中有异常石墨,Ce含量增加,有絮状石墨,Ce含量减小。

2设备及熔炼工艺的选择

由于硅含量过高及钼元素的加入,会在一定程度上恶化金相组织,硅钼球铁与传统铁素体材料相比,有如下特点:

为保证良好的铁水纯净度,对原材料纯净度要求较高;为保证球化处理效果,过程控制要稳定;此材料的缩松倾向较大,需要有良好的铸造工艺相匹配。

2.1生产设备和炉料

生产设备采用中频电炉熔炼;炉料选用Q10生铁,废钢选用合金元素含量较低的碳钢,回炉料选用普通牌号的球墨铸铁。

2.2熔炼工艺

加料顺序按废钢-机铁-生铁的顺序加入,保证材料质量稳定;熔化温度小于1 380℃;熔化完成后取样检测,取样温度控制1 420℃~1 440℃之间;过热温度保证在1 470℃~1 490℃之间。

2.3变质处理

熔化完成后进行炉前铁水过冷度检测,对于过冷度高于6℃的铁水进行炉内预处理,加入质量分数0.1%~0.2%的生铁调整过冷度。球化剂的加入量主要与原铁水中的硫含量以及铁水温度有关,在此选用质量分数分别为0.9%~1.2%的FeSiMg合金及0.1%~0.2%的重稀土。第一,将球化剂预埋入浇包之内,采用冲入法进行球化处理,保证球化反应质量;第二,控制合适的出铁温度,尽量避免球化过程中的氧化和烧损;第三,选用BaSi孕育剂进行孕育,孕育方法为随流孕育。

3单铸试块铸态检验

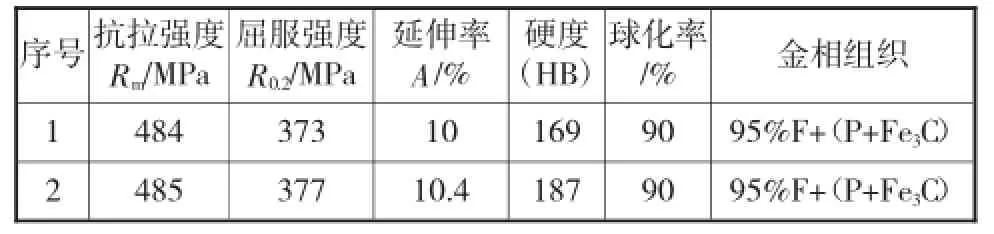

浇注U70单铸试块,加工后进行金相和理化性能分析。从图1中可知,试块的铁素体达95%以上,球化率达90%以上。表1为部分机械性能检测结果。

图1U70单铸试块典型的金相组织照片

表1U70单铸试块机械性能检测结果

4铸件实体验证

利用上述方法生产了硅钼球墨铸铁材料的涡轮机部件,铸件重量约20 t,最大壁厚352 mm,最小壁厚38 mm,铸件本体相关壁厚连接U70试块,表2是U70附铸试块的性能测试结果。铸件本体缩松情况较普通球墨铸铁件轻。

表2U70附铸试块的性能测试结果

5结论

1)通过合理的成分控制及过程工艺控制,使得硅钼球墨铸铁材料的机械性能达到了预期的要求:Rm≥460 MPa、R0.2≥350 MPa、A≥10%.

2)通过实体产品验证,材料性能符合铸件产品的使用要求。

[1]洪新旺,邹卫.中硅钼球墨铸铁的试验研究[J].金属加工,2011,30(3):299-300.

[2]吴德海.球墨铸铁[M].北京:中国水利水电出版社,1979:50-55.

[3]周建祥,吴正喜等.铸态厚大断面QT700-3铸件的生产实践[J].现代铸铁,2012(1):28-29.

[4]邓凯.-50℃低温冲击球墨铸铁的研究[J].金属加工,2011(17):72-74.

[5]郝石坚.现代铸铁学[M].北京:冶金工业出版社,2004:285-298.

Research and Development of Silicon Molybdenum Ductile Iron

HAN Jun,YOU Guo-qing

(Kocel Manufacture Limited,YINchuan Ningxia 750021,China)

This paper studied the ferrite matrix silicon molybdenum ductile iron.Through a lot of tests the best parameters were determined,such as chemical compositions and melting process.The high performance silicon molybdenum ductile iron has been obtained,which has the nodularity above 90%,tensile strength>460 MPa,yield strength>350 MPa,elongation>10%.

silicon molybdenum ductile iron,high property,composition,melting

TG255

A

1674-6694(2017)02-0037-02

10.16666/j.cnki.issn1004-6178.2017.02.012

2016-12-02

韩军(1984-),男,宁夏惠农人,硕士研究生,现主要从事铸铁熔炼技术的研究工作。