铸造CAE技术在超大变截面小型球铁件工艺中的应用

2017-05-18姚红汝,张龙江

铸造CAE技术在超大变截面小型球铁件工艺中的应用

姚红汝,张龙江

(共享装备股份有限公司,宁夏银川750021)

介绍了应用MAGMA模拟软件在超大变截面小型球铁铸件工艺设计中的改进实例。该软件能够准确预测出铸件缩松等多种铸造缺陷,从而找出解决此类问题的方法,有利于铸造工艺的优化和铸件质量的提高。

CAE;Magma;数值模拟;铸造

随着铸造技术模拟软件的普及深入,传统的铸造业正在从凭借经验生产转为在理论指导下的科学生产。近些年,CAE计算机铸造工艺模拟软件在各铸造公司的应用越来越普遍,应用这些软件可以较为准确地预测各种铸造缺陷,优化浇注系统设计、消除热裂冷裂、转移关键区域缩松等缺陷。我公司引进了MAGMA软件,进行铸造过程辅助模拟分析,通过充型、凝固过程的模拟,并结合以往类似件生产的经验,成功设计出符合客户要求的工艺方案。并将其应用到铸造工艺优化设计中,减轻了设计强度,提高了工作效率,缩短了试制周期,降低了生产成本,从而提高了企业的经济效益,增强了企业的竞争能力[1,2]。

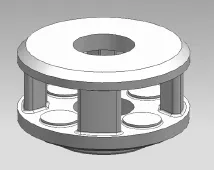

1行星架的铸件结构及技术要求

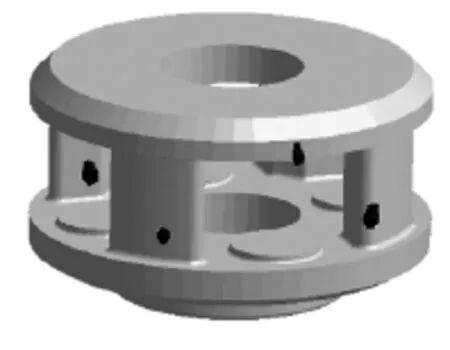

如图1所示为行星架铸件示意图,轮廓尺寸为348 mm×348 mm×200 mm,重量为60 kg,最大壁厚74 mm,最小壁厚34 mm,最大截面面积147 290 mm2,最小截面面积为3 036 mm2,材质为国标600-3.无损检测根据标注EN12680-3,要求顶面法兰面、底面法兰面、所有台子不得有任何缺陷,其他部位均为UT二级。根据工艺经验,此铸件使用重力铸造方式,型砂为呋喃树脂自硬砂,金属材料主要配料是生铁、废钢和机铁,用中频电炉熔炼。

图1行星架铸件示意图

2原工艺方案模拟及生产结果

2.1裸模模拟

首先仅设计浇注系统,不设置冒口和冷铁,进行初步模拟。模拟分析发现,在铸件需加工部位存在严重缩松,有加工风险,行星架柱子根部靠近上下法兰面均有不同程度的缩松,如图2、图3深色部位显示。

图2裸模缩松缺陷模拟结果

图3裸模液相凝固过程

此铸件的工艺难度在于顶法兰面的截面积超大,而柱子的截面积较小,从液相凝固过程可以看到(图3),凝固过程中的补缩通道被打断,无论是从放冒口还是冷铁的思路都没法连通此补缩通道,只有近一步增加冷铁和冒口以期减小或者转移缩松缺陷。

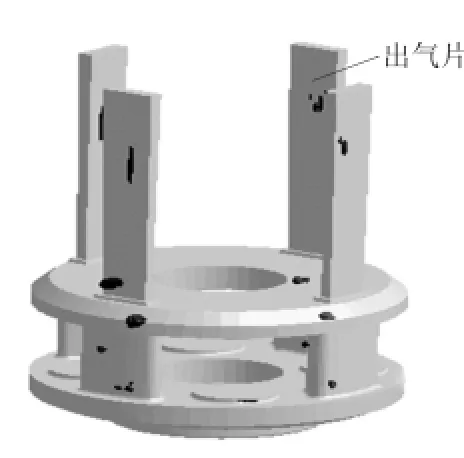

2.2无冷铁模拟

在铸件顶面法兰面分别放4个50 mm×10 mm出气片模拟,不放冷铁,因出气片在凝固过程的前期就已经凝固,起不到补缩作用,缩松缺陷得不到改善,如图4中深色部位。继续在顶法兰面将出气片改为四个φ8/12 K保温发热冒口进行模拟,如图5中深色部位所示,顶法兰面的缩松缺陷干净,但是柱子根部靠近底法兰面缩松缺陷严重,需要进一步的改进。

图6底面增加冷铁工艺结构示意图

图7加冷铁后缩松模拟结果示意图

图8现场生产铸件UT结果

图4加出气片模拟结果

图5加冒口模拟结果

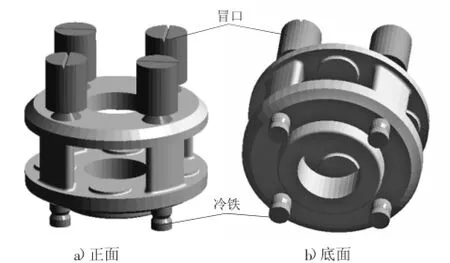

2.3增加冷铁模拟

为改善底法兰面的缩松缺陷,在之前加了发热冒口方案的基础上底面增加冷铁进行模拟,先是在正对柱子根部增加四块冷铁(图6所示),模拟结果显示(图7),底面缩松缺陷赶到了底法兰面的台子中间,根据加工图,此处需要打φ40 mm的孔,缩松缺陷尺寸也在40 mm之内,模拟合格,可以指导现场生产。

2.4现场生产结果

根据模拟结果,将模拟合格的工艺下发到生产现场,图8为生产铸件UT结果显示,铸件底法兰面贯通二层台位置有缩松缺陷,具体分析是因为底面冷铁加的太少,实际铸件在凝固过程中,因为铸件之间的热影响、砂芯传热不均匀等各种因素造成的铸件质量不稳定,需要近一步优化工艺方案。

3工艺方案改进及生产结果

3.1工艺改进

考虑到原使用4个φ8/12 K冒口工艺出品率低,且底面使用4块冷铁现场生产结果不稳定的因素,现考虑将4个φ8/12 K的冒口改为2个φ8/12 K的冒口,中间采用冷铁分区,同时在底法兰面和二层台上增加冷铁,且底法兰面的冷铁厚度较大,形成冷铁梯度,如图9所示。

如图10,模拟缩松结果显示,凝固顺序良好,冒口补缩效果明显,放冒口的两个柱子顶面主要靠冒口补缩,放冷铁的两个柱子主要靠自补缩,底法兰

图9改进后的冷铁及冒口设置

面、二层台及柱子底面冷铁激冷效果明显,最后凝固的部位为柱子中间区域,也是产生缩松缺陷的部位,但此部位的缩松在顾客工艺规范允许的范围内,无加工风险。将此改进后的冷铁冒口布置工艺重新下发,再次生产此铸件。

图10改进后的缩松模拟结果

工艺改进后减掉了两个φ8/12 K的冒口,提高了工艺出品率,工艺出品率由改进前的79%提高到88%.

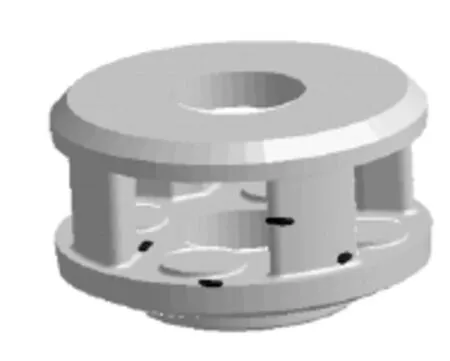

3.2改进后方案现场生产结果

按照改进后的工艺进行试生产,生产结果为UT区域无缩松,铸件表面干净无夹渣夹砂等缺陷,铸件质量符合顾客要求(见图11),工艺改进成功。

4结束语

置只能设计在标识部位。由于此处在浇注过程中整个处于铁液的包围之中,周围没有任何支撑,当铁液上升至砂芯此处时,在铁液的浮力作用下,砂芯会在标识部位发生断裂造成漂芯现象。

针对上述现象,制定了以下两条措施:

1)设计芯骨连接结构,解决由于分体芯骨导致在砂芯拐角处砂芯断裂的问题;

2)研箱时,在19#砂芯与上下层砂芯之间使用芯撑来充分保证砂芯之间的壁厚,同时要求上下层砂芯之间的芯撑位置也是一一对应。

改进后,漂芯问题得到彻底解决。

3结论

在L21前端箱体试制过程中,因为该铸件的制芯、造型、研箱工序为手工操作,所以一些常规缺陷如砂眼等很难避免,但是对于由于铸件结构和工艺设计方面存在的问题造成的缺陷可以通过专题攻关来进行解决。因此,在实际生产中,只有不断改进并优化铸造工艺,才能提升产品质量,为企业带来效益。

图11铸件现场生产照片

通过使用CAE辅助技术对新产品的工艺方案进行指导改进,缩短了工艺设计和现场生产周期,降低了生产研发成本,极大地提高了铸造经济效益,铸件经生产验证合格,满足顾客要求,实现了供应商和顾客双赢的结果。

[1]丁超,李文伟,李晶,等.大型轴承底座铸造工艺设计优化[J].现代铸铁,2014(04):70-75.

[2]马敏团,郝伟.CAE分析技术在铸造生产中的应用[G]//2005全国计算机辅助工程(CAE)技术与应用高级研讨会论文集.北京:2005.

[3]李玉叶,马林,马轾福.铸造CAE技术在轴承盖类产品改进中的应用[J].铸造设备与工艺,2005(4):25-26.

Application of CAE Technology in the Casting Process of Light Nodular Iron Casting with Oversized Variable Cross-section

YAO Hong-ru,ZHANG Long-jiang

(Kocel Machinery Limited Company,Yinchuan Ningxia 750021,China)

CAE technology,numerical simulation,casting defect,casting process

TG24

A

1674-6694(2017)02-0018-02

10.16666/j.cnki.issn1004-6178.2017.02.006

2017-03-13

姚红汝(1990-),女,甘肃省白银市人,现主要从事铸造过程虚拟模拟工作。

Abtract:The use of CAE simulation software in the process design improvement of light nodular iron casting with oversized variable cross-section was introduced in the paper.The CAE technology can predict the defects,which is helpful to find the solution,optimize the casting technology and improve the quality of the products.