纺机张力架压铸合金与压铸工艺研究

2017-05-18武志刚,武振华,李旭贞

纺机张力架压铸合金与压铸工艺研究

武志刚,武振华,李旭贞

(山西农业大学信息学院,山西太谷030800)

针对纺机张力架压铸工艺特点分析了零件结构、材料存在的问题,并通过不同合金材料的配制试验、工艺性的验证,以及张力架产品结构优化、压铸工艺、模具结构改进等措施,确定了一种适合张力架使用性能要求与压铸工艺性能要求的合金替代材料,大批量生产出了完全满足纺机功能要求的产品,最终达到使综合制造成本大幅降低目的。

张力架;结构;材料;改进

张力架是细纱机上一个零件,该零件材料为锌合金ZZnAl4-1,零件单重0.105 kg,短车单台480件,属于大批量生产零件,工艺方法是采用压力铸造,产品具体尺寸如图1所示。由于有色金属合金锭二次配制因素及工艺方法的影响,锌合金张力架零件成本一直较高,产品优势不明显,企业面临巨大的市场竞争压力。因此,改进产品和工艺设计,研究替代新型合金材料,具有十分重要的现实意义。

1试验研究方法及步骤

1.1合金化学成分的选择

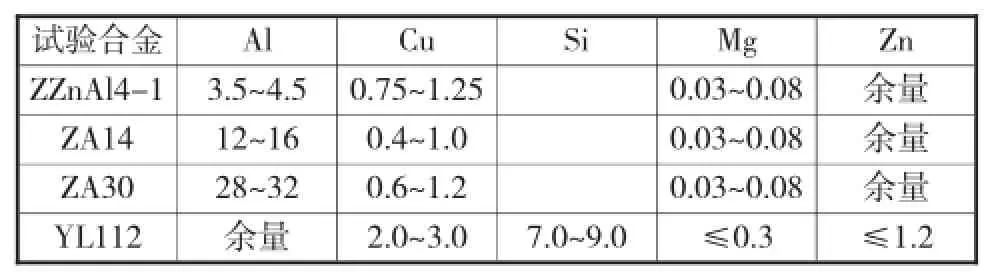

根据国内外的研究状况,结合企业自身工艺条件选择试验合金材料的化学成分,如表1所示。

1.2试验用的材料及仪器设备

1.2.1试验材料

包括纯锌、纯铝、纯镁、电解铜、YL112合金锭、精炼剂、坩埚涂料。1.2.2试验设备及装置

图1张力架原零件简图

表1试验合金材料的化学成分(质量分数,%)

包括燃气熔化炉,保温炉、光谱分析仪,XMX-1310型数字温度计,冷室J1116型压铸机,冲床。

1.2.3试验工具与注意事项

工具包括耐热铸铁坩埚,撇渣勺,取样勺,钟罩,舀铝水包,舀铝勺,清炉渣铲,抬包,夹料钳,搅拌棒,回炉锭铁模,要求如下:

1)所用铸铁坩埚应当质量良好,不得有裂纹、冷隔、缩松和渣孔等缺陷。

2)新的坩埚在使用前经喷砂处理干净,仔细检查有无穿透性缺陷,在熔化炉中预热至200℃~300℃,喷刷坩埚涂料1 mm~1.5 mm,然后加热到暗红色才可投料。

3)所有与合金液接触的工具必须进行清理,去除表面的铁锈残余熔剂,并预热到150℃~200℃,喷刷涂料厚0.5 mm~1 mm,然后在300℃~500℃下充分干燥方可使用。

4)回炉锭铁模在使用前预热到150℃,然后刷上坩埚涂料,烘干备用。

5)有色金属炉料均需经过检测,化学成分必须准确无误,在熔化装炉前所有炉料都必须根据表面状况进行适当的去油等净化处理。

1.3试验合金的准备

1.3.1Al-Cu-Mg中间合金的准备

首先配制Al-Cu-Mg中间合金。坩埚预热至300℃左右,将质量分数为75%的称量好的铝锭熔化过热到800℃~850℃,分批加入预热后的电解铜,每加一批都要充分搅拌,熔化后再加入余下的铝锭,然后加入块状纯镁,充分搅拌均匀。加入质量分数为0.4%的氯化锌,用钟罩压入合金液中,并做缓慢水平移动5 min~7 min,扒渣浇锭。同时送样进行化学成分分析,合格后备用。

1.3.2ZZnAl4-1试验合金的准备

将准备好的新坩埚加热至暗红色后,加入质量分数90%的纯锌锭,熔化至600℃,按照表1中Al和Cu元素的比例成分要求加入计算好的Al-Cu-Mg中间合金,充分搅拌均匀,把剩余的炉料分批加入,并适当控制不要使合金过热。用钟罩压入质量分数0.15%的干燥氯化锌,除气精炼,这时合金液温度不超过450℃,充分搅拌后,使合金静置5 min~7 min,扒除渣物。浇样送验进行化学成分的测试分析,合格以后浇注成合金锭备用。

1.3.3ZA14试验合金的准备

将准备好的新坩埚加热至暗红色后,加入质量分数70%的纯锌锭,熔化至600℃,按照表1中ZA14合金Al和Cu元素的比例成分要求加入计算好的Al-Cu-Mg中间合金,充分搅拌均匀,把剩余的炉料分批加入,并适当控制不要使合金过热。用钟罩压入质量分数0.15%的干燥氯化锌,除气精炼,这时合金液温度不超过450℃,充分搅拌后,使合金静置5min~7 min,扒除渣物。浇样送验进行化学成分的测试分析,合格以后浇注成合金锭备用。

图2试样模具

1.3.4ZA30试验合金的准备

将准备好的新坩埚加热至暗红色后,加入质量分数50%的纯锌锭,熔化至600℃,按照表1中ZA30合金Al和Cu元素的比例成分要求加入计算好的Al-Cu-Mg中间合金,充分搅拌均匀,把剩余的炉料分批加入,并适当控制不要使合金过热。用钟罩压入质量分数0.15%的干燥氯化锌,除气精炼,这时合金液温度不超过450℃,充分搅拌后,使合金静置5 min~7 min,扒除渣物。浇样送验进行化学成分的测试分析,合格以后浇注成合金锭备用。

1.3.5 YL112压铸铝合金的准备

选择云海金属公司的YL112牌号铝合金锭。

1.3.6试样模具的准备

根据国家标准GB/T13822-92《压铸有色合金试样》试样制造了专用压铸试样模具,如图2所示。

2合金机械性能研究

2.1机械性能测试

对ZZnAl4-1、ZA14、ZA30、Y112合金压铸A型拉力试样、B型拉力试样和冲击韧性试样各3个,进行机械性能测试。分别用液压式万能试验机、硬度仪测定抗拉强度、伸长率及硬度。具体力学性能平均数据见表2.

表2试样合金的力学性能

由表2中试验合金的力学性能看到:随着Al含量的增加,合金的硬度、抗拉强度逐渐增加,而延伸率总体呈现下降趋势。从力学性能看,ZA14、ZA30、Y112优于ZZnAl4-1.

2.2结果分析

以往人们认为,锌合金的Al质量分数一般在3.5%~4.5%范围内,随着含铝量的增加,合金的强度及冲击韧性均显著提高。但是当Al质量分数大于5%时,合金会变脆,力学性能下降,而且容易发生晶间腐蚀。

根据本试验的结果,当Al含量进一步提高时,合金的强度仍然可以提高,但是塑性和冲击韧性将会下降。Al主要以铝基固溶体的形式形成枝晶和共晶体,冷却时转变为共析体;少量的Al会固溶于锌中。而Cu固溶于合金液体中,主要会形成富铜ε相(CuZn4)。虽然Zn-Al合金易发生晶间腐蚀,但因为有Cu的存在,抗晶间腐蚀的能力明显增强,同时Cu具有细化晶粒,提高合金强度的作用。另外,由于含Cu的Zn合金中也加入了少量的Mg,主要固溶于Zn中,有时形成金属间化合物,Mg的存在可以减少合金的晶间腐蚀,并能细化晶粒,提高合金的强度、硬度,显著降低塑性、韧性。

综上所述,Al、Cu、Mg元素在锌合金中只要有合理的配比,元素之间将互相影响、互相作用,可达到或满足铸件产品的性能和用途。

3各类合金张力架零件压铸工艺及性能的研究

3.1压铸工艺参数

ZZnAl4-1合金工艺浇注温度400℃~430℃,压铸比压≥10 MPa,模具预热温度150℃左右,开模时间5 s~8 s,压室直径φ40 mm,使用J1116型压铸机,使用水基脱模剂喷涂。

ZA14合金工艺浇注温度460℃~530℃,压铸比压≥10 MPa,模具预热温度150℃左右,开模时间5 s~8 s,压室直径φ40 mm,使用J1116型压铸机,使用水基脱模剂喷涂。

ZA30合金工艺浇注温度520℃~580℃,压铸比压≥10 MPa,模具预热温度150℃左右,开模时间5 s~8 s,压室直径φ40 mm,使用J1116型压铸机,使用水基脱模剂喷涂。

Y112合金工艺浇注温度660℃~690℃,压铸比压≥10 MPa,模具预热温度150℃左右,开模时间5 s~10 s,压室直径φ40 mm,使用J1116型压铸机,使用水基脱模剂喷涂。

3.2张力架零件结构的改进

公司原来的张力架零件,整体壁厚不均匀,结构设计不合理。根据张力架零件用功能要求,在分析工艺结构设计特点的基础上,将零件结构进行了设计改进,在局部厚大处增加27 mm×10 mm漏空,保证使毛坯压铸件的结构厚度更加均匀,同时减小了热节,生产工艺性更合理。产品改进后实物如图3所示。

3.3张力架压铸模具的工艺设计及改进

原来张力架模具的工艺设计横浇道截面积和内浇道截面积较小,而且由于ZA14合金和ZA30合金及Y112合金的浇注温度高于ZZnAl4-1合金的温度,金属液的流动性受到局限,加之工厂压铸设备的工艺参数调整有一定的范围,将造成张力架零件的充型困难,排气条件和效果较差。同时,产生冷隔、气泡等缺陷。

图3产品改进后实物

根据先前的张力架零件压铸工艺,对张力架模具设计进行改进,横浇道由12 mm×4 mm改大为13 mm×5 mm,内浇道由12 mm×1 mm改进为20 mm ×1.2 mm,排气道深度由0.12 mm加大至0.15 mm,宽度由10 mm加大至12 mm.为了保证压射压室的同心度,设计了整体浇口套,可以保证压铸工艺的稳定和铸件的合格率。压铸模装配图如图4所示。3.4ZZnAl4-1合金张力架零件的生产试验

按照该合金的压铸工艺要求,安装压铸模,进行调试。烘烤模具对模具进行预热,组织批量生产。因为该合金压铸工艺是原来的成熟工艺,产品零件的外观和内在质量较好,能够满足纺机细纱机的性能要求。由于ZZnAl4-1属于传统的锌合金,具有良好的铸造性能,在压铸生产中被广泛的应用。其熔点比较低(380℃~410℃),合金熔化和保温方便,模具的使用寿命长。和铁的亲和力小,不易粘附模具。铸造的工艺性好,可以压铸生产比较复杂的薄壁铸件。但也存在一些弱点,如比重较大,抗蚀性差,容易产生晶间腐蚀,进而发生老化,而且锌对有害杂质的作用极为敏感,为了确保铸件质量,必须采用纯度高的原材料进行熔制,并对合金严格进行管理。

3.5ZA14、ZA30、Y112合金张力架零件的批量生产试验

图4张力架压铸模装配图

组织不同压铸操作人员按照压铸工艺要求进行试验生产,安装使用同一套压铸模,进行调试。烘烤模具对模具进行预热,组织批量生产。从操作现场的零件看,ZA30张力架零件压铸成型困难,比较ZZnAl4-1合金工艺,废品率非常高,有热裂,气孔等缺陷。从统计数据看,废品率在50%左右。因此ZA30合金对于该工艺条件(类似于ZZnAl4-1合金工艺)来说,铸造工艺性能比较差,不适合该工艺条件的压铸批量生产。

随着Al含量的逐渐增加,在铝的质量分数达到30%以上时,ZA30合金偏析严重,压铸工艺性能降低,而且,该合金的偏析倾向随着凝固温度范围的增大而增大。ZA30合金液的流动性比较ZZnAl4-1也有所降低。该合金试验没有达到预期的效果。

按照ZA14合金的压铸工艺要求进行调试,组织安排三班批量生产,张力架零件压铸成型良好,从统计数据看,成品率在93%左右,完全能够满足生产的需要。

按照Y112合金的压铸工艺要求进行调试,组织批量生产,张力架零件压铸成型良好,从统计数据看,成品率在95%左右,完全能够满足生产的需要。因此Y112、ZA14合金铸造工艺性能优良,非常适合该工艺条件的压铸批量生产。

随着Al含量的逐渐增加,在含铝质量分数达到14%左右时,ZA14合金压铸工艺性能比较优良,而且,该ZA14合金的凝固温度范围比较ZZnAl4-1合金虽然有所增大,流动性有所下降,但是不影响压铸工艺性能。Zn-Al合金的流动性和凝固温度范围与含铝量的关系见图5.而Y112合金属于Al-Si系合金,流动性比较优良,在同样压铸机、同样的工艺试验条件下,压射速度虽然是一定的,张力架零件的直浇道、横浇道、内浇道的参数、内浇口的速度,完全满足并适合于压铸成型。该合金试验取得初步的预期效果。

3.6小结

三种合金在同样的工艺试验条件下,压铸工艺性能不同,Y112、ZA14合金(Al质量分数在14%时)铸造工艺性能较好,ZA30合金(Al质量分数在30%时)铸造工艺性能比较差。

4张力架部件组装、上机成台验证及经济效益分析

4.1张力架部件的组装

根据图纸的要求,对张力架部件进行了组装,组装上弹簧和销轴,做好上机试验的准备工作。Y112合金材料的张力架与原来合金装配要求一样,满足上机前的性能要求。

图5Zn-Al合金的流动性和凝固温度范围与含铝量的关系

4.2部件上机成台批量纺纱性能的验证

根据上述试验的情况,由于Y112合金材料性能价格比优于ZA14合金材料。为了便于整机上机的试验要求,按照张力架工艺试验研究项目要求,工厂组织生产了Y112合金张力架零件8 000件,相当于15台细纱机的需求量(每台细纱机张力架零件480件)。经过压铸生产、冲床清理、抛光、机械加工、震动光饰、部件组装等工序。然后组织整机上机的安装调试,做好上机试验以及纺纱厂用户使用的记录,同时,跟踪了解调查组装张力架部件在细纱机整机上的使用情况,用户纺纱厂没有任何关于该部件不良反馈记录,达到了预期的效果。

4.3结构、材料改进的效果

通过对张力架产品结构优化,压铸工艺、模具结构改进等措施,确定了一种适合张力架零件的合金替代材料。经过工艺验证后投入大批量生产制造,零件完全满足细纱机产品功能和用户需要,综合制造成本大幅降低。

1)直接选用配制合金锭材料,减少合金配比和二次熔化,材料批次的化学成分稳定,节约了燃料成本和坩埚费用;

2)替代合金的浇注温度提高,模具的抗疲劳寿命有所降低,工装复制费用有所增加;

3)原来锌合金2.5元/件,改进后的张力架零件单重0.04 kg,每件成本降低至1.6元;

4)初步核算:剔除不利因素,公司单台成本平均可节约800余元,提高了公司细纱机的市场竞争力。

5结论

试验了一种可替代ZZnAl4-1生产产纺机张力架的压铸合金Y112,满足了产品设计和功能要求,为企业节约了制造成本。

因Y112的重量比ZZnAl4-1的重量轻,在现阶段,应用该合金后,为进一步研究纺机其他部件轻质化提供了现实可行性,有利于提高公司的纺机竞争能力。

[1]熊仪.压铸有色合金的应用现状和发展[J].特种铸造及有色合金,2000(2):14-15.

[2]凯A也,斯特里特A.压铸冶金学[M].黄杏蓉、梁梅芬、唐庆恒合,译.北京:机械工业出版社,1987.

[3]潘宪曾主编.压铸模设计手册[M].第二版.北京:机械工业出版社,1998.10.

[4]宋才飞.中国压铸业发展的特征与规律[J].铸造技术,2006(6):6-8.

[5]李桂玲,夏兰廷,蔺虹宾.铝含量对高铝锌基合金性能的影响[J].铸造设备与工艺,2009(1):47-48.

[6]刘伯操[M].铸造非铁合金:铸造锌合金A[M].北京:机械工业出版社,460-461.

[7]顾春雷,张伟强,金花子.锌及锌合金研究及应用现状[J].有色金属,2003(4):45-47.

[8]谢敬佩,祝要民,王晓颖.高耐磨、高阻尼锌铝合金的研究[J].特种铸造及有色合金,1999(2):10-13.

Study on Die Casting Alloy and Process of Tension Frame Part

WU Zhi-gang,WU Zhen-hua,LI Xu-zhen

(College of Information,Shanxi Agricultural University,Taigu Shanxi 030800,China)

Aimed at the problems of the structure and material existing in the tension frame of textile machinery,a suitable alloy was determined through the preparation test and the manufacturability of several alloy materials,the product structure optimization and the modification of the die casting technology and mould structure.The products satisfied to the requirement of textile machinery were highly produced and the integrated manufacturing cost was greatly reduced.

tension frame,structure,material,improvement

TG249.2

A

1674-6694(2017)02-0010-05

10.16666/j.cnki.issn1004-6178.2017.02.004

2017-01-29

武志刚(1973-),男,汉族,山西榆次人,工程硕士,高级工程师。