采用SEM/EDS分析湿型砂铸件缺陷

2017-05-18何泽芬赵峰林

何泽芬,赵峰林

(1.科莱恩化工(中国)有限公司,上海200335;2.常州东南助剂有限公司,江苏常州213017)

·应用研究·

采用SEM/EDS分析湿型砂铸件缺陷

何泽芬1,赵峰林2

(1.科莱恩化工(中国)有限公司,上海200335;2.常州东南助剂有限公司,江苏常州213017)

扫描电镜(SEM)和X-射线能谱仪(EDS)是多功能多用途的显微分析仪器,很多日本铸造工作者利用该分析仪器对铸件缺陷进行分析以找出确凿的成因,并采取正确经济的方案抑制和消除铸件缺陷。文章通过具体示例介绍了如何采用SEM/EDS分析湿型砂铸件的砂眼、气孔等缺陷。

湿型砂;铸件缺陷;砂眼;气孔

砂眼和气孔是湿型砂生产铸件时常见的缺陷,通常的解决方案是铸造工作者根据自身的经验分析来抑制和消除,常存在仁者见仁,智者见智的状况[1]。自2011年,笔者所在的公司与某大学签订了合作协议,借用SEM/EDS对缺陷样品进行表面显微观察的同时,进行微区定性和半定量分析,协助客户快速消除铸件缺陷。

1SEM/EDS在砂眼分析上的应用

现象:铸件表面有孔洞。

1.1生产条件描述

采用HWS造型线及爱立许混砂机,冷芯盒砂芯生产灰铁铸件,铸件重量为15 kg.

1.2型砂性能和粒度分布

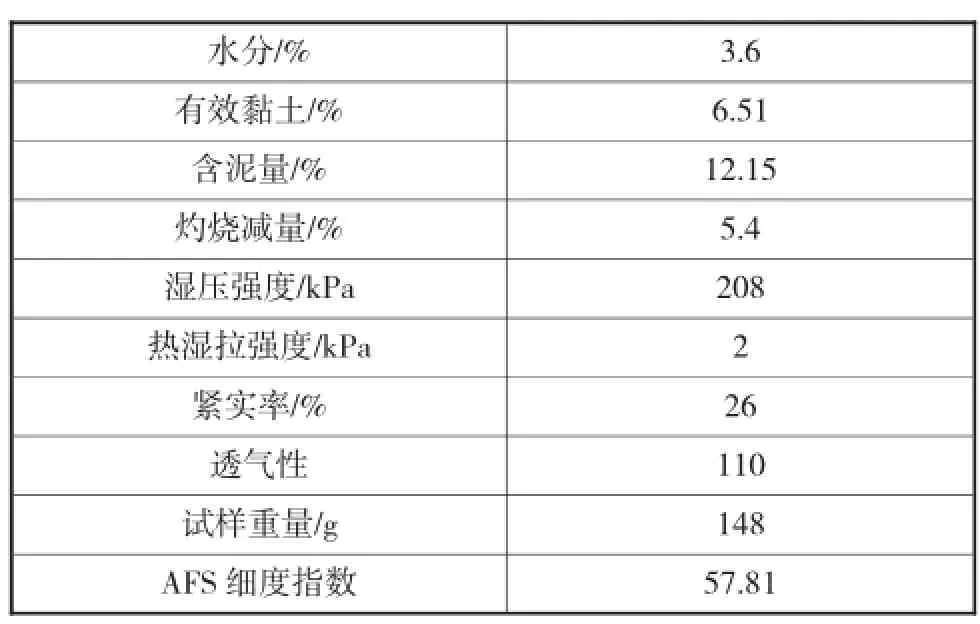

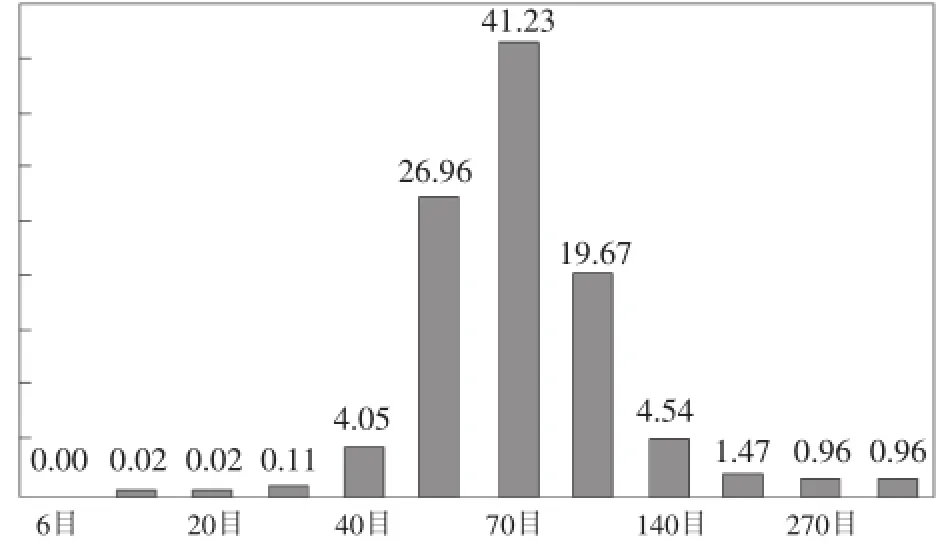

型砂性能和粒度分布见表1和图1.

分析表1,型砂的有效黏土低,仅为6.51%,型砂的紧实率与水分之比低,仅为7.2,是产生砂眼的主要原因。建议调整除尘器和增加膨润土补加量,将有效土提高至7%~8%,改善混砂工艺,将紧实率与水分之比提高至10左右。

表1型砂性能分析

图1型砂的粒度分布

分析图1可知:型砂的粒度分布不合理,主峰筛大于40%,相邻两筛的差值不成比例,型砂的流动性不佳,造成型砂的致密度差,容易产生砂眼缺陷。

1.3砂眼部分SEM/EDS分析

1.3.1缺陷照片

图2为铸件表面的孔洞,客户处的技术人员有的认为是气孔,有的认为是砂眼,为了诊断缺陷类别,取样做SEM/EDS分析。

图2表面有孔洞的铸件照片

1.3.2SEM扫描照片

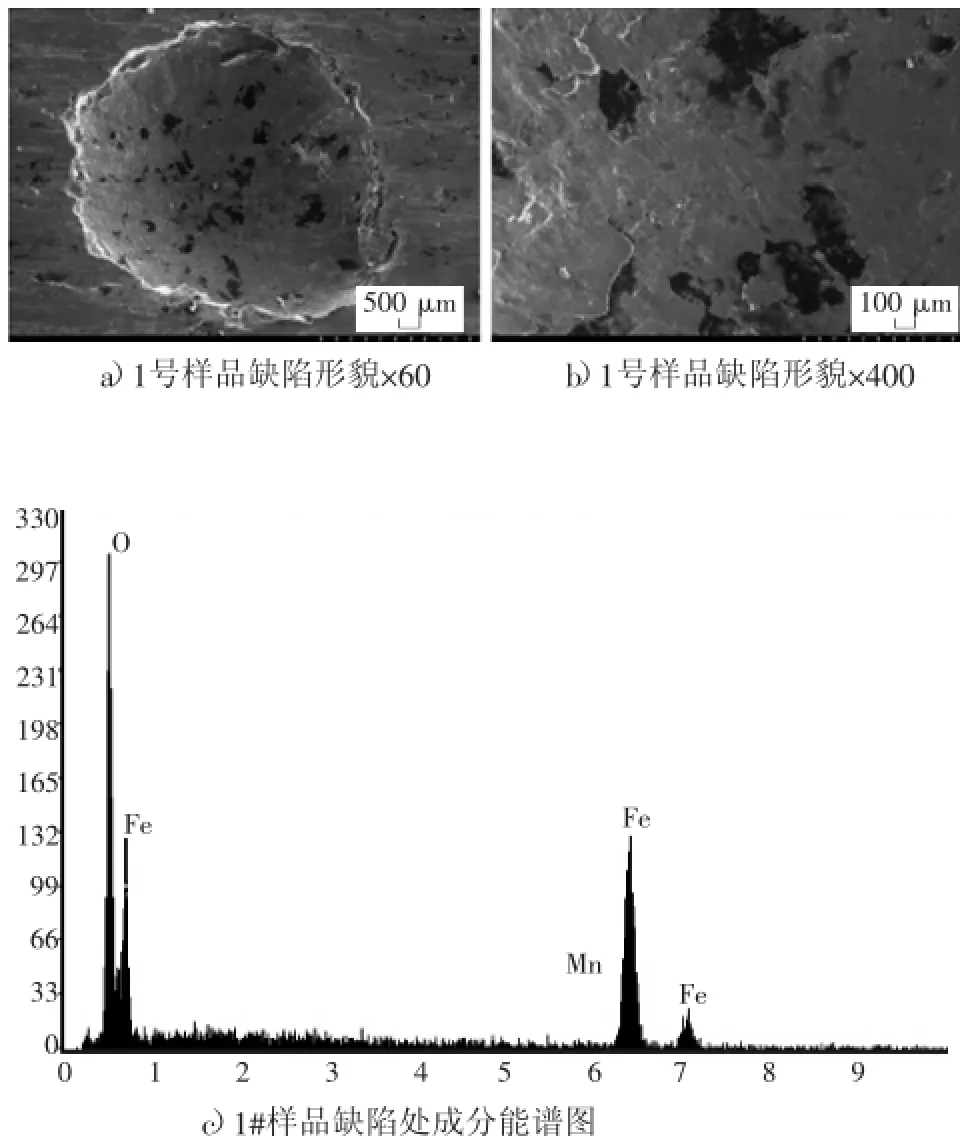

图3为缺陷的SEM照片,缺陷处有砂粒形貌,判定为砂眼缺陷。为了进一步确认,进行EDS分析。

图3缺陷的SEM照片

1.3.3缺陷的EDS分析结果

图4为缺陷的EDS分析图,从图4可以看出,夹杂物主要为氧化硅及氧化铝,证实我们的分析正确,该缺陷为砂眼缺陷。

1.4改善对策

1)提高膨润土的补加量,将有效土提高至7.5%~8%之间;

2)适当降低混配粉的补加量,使烧失量与有效土的比值从82%降至60%左右;

3)改善混砂工艺,使紧实率与水分之比在10左右,手感如图5所示,手抓砂后不粘砂;

4)通过补加新砂调整70目的停留量在40以下,相邻筛差值为8%~12%以改善型砂的流动性。

通过如上方案,消除了该铸件的砂眼缺陷。

图4缺陷中白亮颗粒能谱图

图5型砂手感

2SEM/EDS在气孔分析上的应用

2.1生产情况描述

1)生产条件:ACE 5生产线,模重为120 kg,浇注温度1 380℃至1 410℃.

2)铸件上的孔洞缺陷,有的认为是砂眼,有的认为是气孔,为了准确判断迅速解决,取砂样进行分析并对缺陷样块进行了SEM/EDS分析。

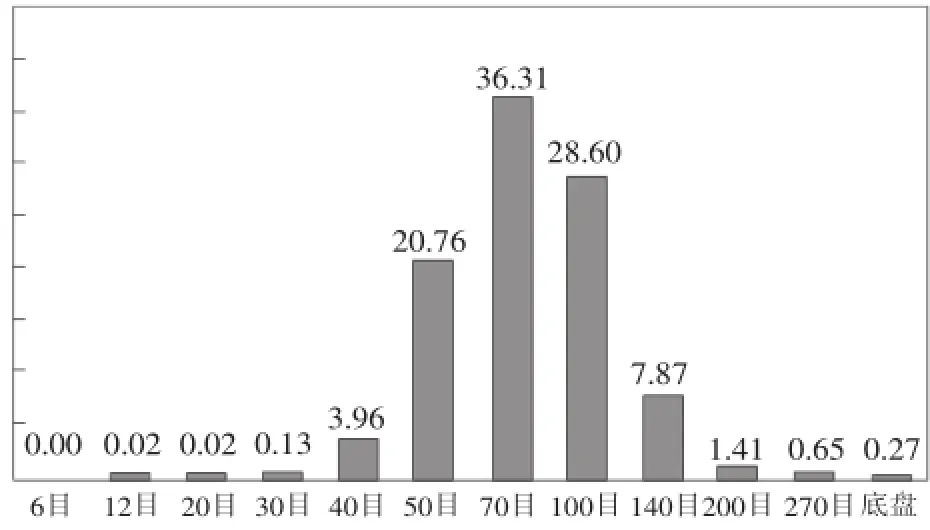

型砂性能分析如表2和图6.

表2型砂性能分析

图6ACE线型砂性能分析

从表2和图6得知,客户处的型砂AFS增高,透气性下降,灼烧减量增高。

2.2废品分析

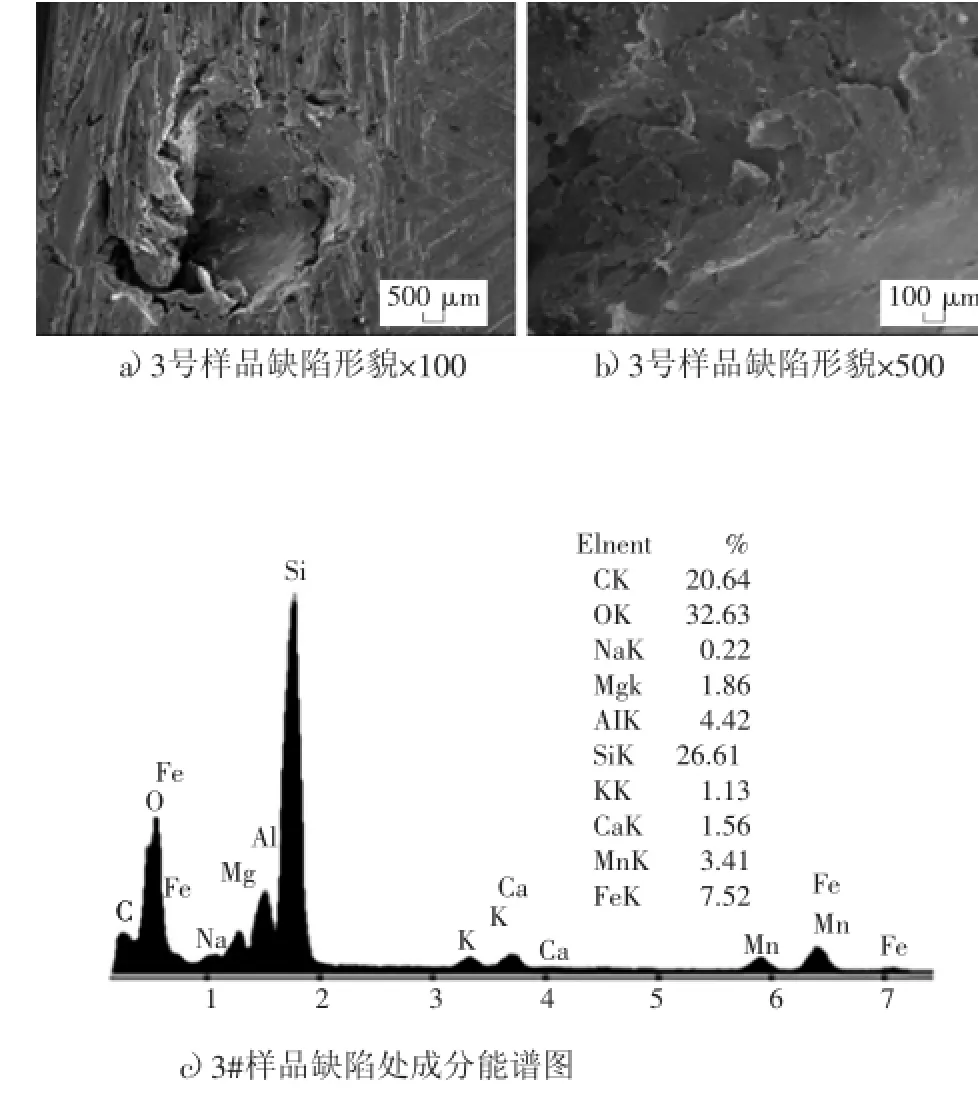

图7为缺陷样块,图8、图9、图10分别为1#、2#、3#缺陷的SEM/EDS分析图。

图7缺陷样块

图81#缺陷的SEM/EDS图片

图92#缺陷的SEM/EDS图片

图103#缺陷的SEM/EDS图片

从图8a)、b)的孔洞中可看出夹杂物不明显,由图c)可以得出该孔洞主要为气孔。从图9a)、b)的孔洞中可以看到一定的夹杂物,由图c)可以得出该孔洞为渣气孔,夹杂物成分主要是氧化硅和氧化铁等。从图10a)、b)的孔洞中也可以看到一定的夹杂物,由图c)可以得出该孔洞也是渣气孔,夹杂物成分主要是氧化硅。

通过SEM/EDS分析3个废品均为气孔或渣气孔缺陷。

该熔渣系气孔大多产生在浇注位置的上部和内浇道近旁,浇注时铁液停留的位置及最初浇入铁液所到达的位置。

当锰的质量分数在铁液中超过0.75%,浇注温度低于1 400℃时,由于铁水氧化产生的渣、浇包上的渣再溶解和混入、除渣剂的混入、夹砂产生后的渣化、渣生成后与硅砂反应等即易产生渣孔。渣孔由以下反应而产生:Mn+O—MnO,Fe+O—FeO,Si+2O—SiO2,Al+3O—Al2O3→Fe→Mn→Si→(Al)渣+C→CO.

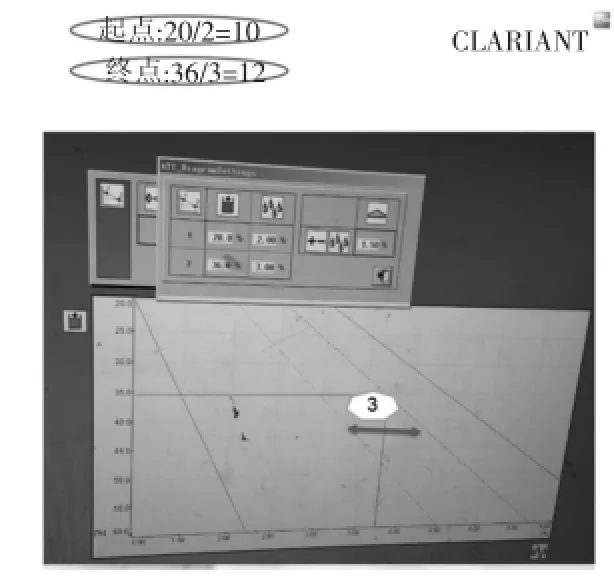

图11混砂机参数设定

2.3改善对策

1)调整混砂机的参数设定如图11,建议起点与终点的紧实率与水分的比值尽量接近,减少自由水;

2)减少球化剂和孕育剂加入量,优化处理温度和浇注温度,减少铁水氧化;

3)加强覆膜砂砂芯的管控,下芯前控制砂芯的残留水分含量在0.3%以下;

4)适当提高浇注温度;

5)上型和下型选用不同的压实压力(目前均为130 N/cm2).

3结论

1)SEM/EDS是分析和解决铸件缺陷的有效手段;

2)合理的混砂工艺和型砂性能是解决砂孔缺陷的有效措施;

3)控制铁水质量,控制处理温度,合理的球化剂和孕育剂量是解决铸件渣气孔的有效措施。

[1]杨建林.浅谈铸件砂眼主孔缺陷及预防措施[G]//重庆市铸造

年会论文集.重庆:重庆市机械工会铸造分会,2011:64-65.

Defect Analysis of Green Sand Casting with SEM/EDS

HE Ze-fen1,ZHAO Feng-ling2

(1.Clariant Chemical Engineering China CO.,LTD.,Shanghai 200335,China;2.Changzhou Dongnan Auxiliaries CO.,LTD.,Changzhou Jiangsu 213017,China)

SEM and EDS have been widely applied for casting defect analysis in Japan,which was aimed at finding root cause to avoid such defects as sand inclusion and gas hole and so on.This paper introduces how use SEM/EDS to analyze the defects.

green sand,defect,gas hole,sand inclusion

TG245

A

1674-6694(2017)02-0031-03

10.16666/j.cnki.issn1004-6178.2017.02.010

2016-10-19

何泽芬(1965-),女,硕士,主要从事造型材料的研发和销售。