在线电解修整磨削液研究现状及其展望

2017-05-17伍俏平邓朝晖

伍俏平 王 煜 瞿 为 邓朝晖

1.湖南科技大学智能制造研究院,湘潭,4112012.难加工材料高效精密加工湖南省重点实验室,湘潭,411201

在线电解修整磨削液研究现状及其展望

伍俏平1,2王 煜1瞿 为1邓朝晖1,2

1.湖南科技大学智能制造研究院,湘潭,4112012.难加工材料高效精密加工湖南省重点实验室,湘潭,411201

在线电解修整(electrolytic in-process dressing,ELID)镜面磨削过程中,磨削液的成份及配比对砂轮表面氧化膜的生成速度、致密性、黏附性以及绝缘性等都有着很大的影响,磨削液的配比及优化成为ELID磨削过程中的关键技术之一。主要介绍了ELID磨削液的成分配比、磨削液对氧化膜的影响以及ELID磨削液改进这几个方面的研究进展,并对ELID磨削液下一步的研究重点进行了展望。

ELID镜面磨削技术;ELID磨削液;氧化膜;成膜特性

0 引言

在线电解修整(electrolytic in-process dressing,ELID)镜面磨削技术是由日本国立理化学研究所的大森整、东京大学的中川威雄于1987年提出的一项新型磨削技术[1],该技术的提出有效解决了金属结合剂砂轮由于金属基把持力大而导致磨粒自锐性差的问题。随着硬质合金、工程陶瓷、光学玻璃、淬火钢及半导体等硬脆材料日益广泛的应用,ELID镜面磨削技术在现代制造领域中发挥着越来越重要的作用。自ELID镜面磨削技术问世以来,就得到了许多工业国家的高度重视,这些国家投入了大量的人力、物力进行研究,并取得了一系列研究成果,如开发出ELID磨削反馈控制系统[2]、ELID磨削专用电源[3]、ELID磨削测量装置[4]以及ELID纳米级磨床等[5-6]。

在ELID镜面磨削加工过程中,金属结合剂砂轮通过碳刷与电源正极相连作为电解阳极,铜、碳等作为阴极与电源负极相连,在砂轮和电极的间隙中通入磨削液,电源、砂轮、磨削液、电极形成一个完整的电流回路,利用电化学反应中的阳极溶解效应对砂轮表层的金属结合剂进行电解去除,使磨粒露出金属结合剂表面,达到对砂轮修整的目的[7];同时形成一层氧化膜附着于砂轮表面,抑制砂轮过度电解,从而使砂轮始终以最佳磨削状态连续进行磨削加工。该技术将砂轮修整与磨削过程结合在一起,有效解决了金属结合剂砂轮磨削过程中自锐性差的问题。目前,ELID镜面磨削加工方式主要有以下几种[8]:普通ELID镜面磨削、间隙式ELID镜面磨削、无电极ELID镜面磨削、喷嘴式电极ELID镜面磨削等。不论是哪一种ELID磨削方式,ELID磨削液的成分及配比都对工件加工质量和加工效率起着极为关键的作用,对此,国内外学者开展了一系列研究工作。本文对ELID磨削液的成分及配比进行了详细分析,阐述了磨削液对氧化膜的影响,介绍了国内外关于ELID磨削液的研究进展,并对ELID磨削液的下一步研究重点进行了展望。

1 ELID磨削液成分及配比分析

1.1 ELID磨削液基本成分及作用

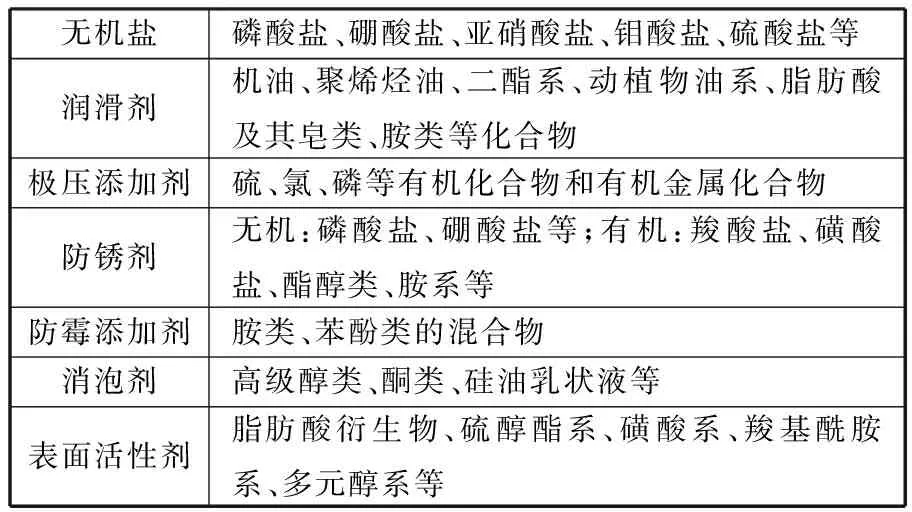

ELID磨削液中各成分对磨削加工的影响很大[9],其成分主要有无机盐、润滑剂、极压添加剂、防锈剂、防霉添加剂、消泡剂、表面活性剂等[10]。其常用成分见表1。

表1 ELID磨削液主要成分Tab.1 Main composition of ELID grinding fluid

各成分中,无机盐磨削液冷却效果好,导电能力强,表面张力大,且无机盐离子具有吸附作用,可使砂轮表面氧化膜的黏附性提高,故电解质常由亚硝酸盐、钼酸盐等无机盐充当。润滑剂一般由机油、聚烯烃油、胺类等化合物组成[11],它的加入可增加磨削液的油性,提高磨削液的渗透力,保证边界润滑膜强度,并形成耐高压、耐高温的润滑膜,在加工过程中能起到有效的润滑作用[12-13]。极压添加剂的作用类似于润滑剂,用以增强磨削液的极压性,在金属表面形成化学膜,保证边界极压润滑[14],它一般由硫、氯、磷等有机化合物和有机金属化合物构成。防锈剂分无机与有机两种,无机防锈剂可使金属表面生成不溶性氧化膜层或反应膜层,阻止金属的进一步腐蚀,一般由磷酸盐、硼酸盐等组成;有机防锈剂主要因被吸附在金属表面而起到增强防锈的作用,主要由羧酸盐、磺酸盐等组成。防霉添加剂可有效杀菌,防止细菌繁殖,便于磨削液的长时间保存,通常是胺类、苯酚类的混合物。在ELID精密磨削中,若磨削液中的泡沫过多,势必会对加工造成影响,因此,需要使用高级醇类、硅油乳状液等作为消泡剂来抑制和消除泡沫。表面活性剂可以减小磨削液的表面张力,提高润滑性能,它容易与其他分子结合形成润滑膜吸附于金属表面,使磨削区产生润滑效果,它一般由脂肪酸衍生物、硫醇酯系等构成。ELID磨削液中没有特定的冷却剂,一般由基液与以上几种成分共同充当。其中,水溶液的导热系数、质量热容比油的导热系数、质量热容大得多,故水溶液的冷却性能比油类要好[15],可有效降低磨削区温度,防止工件表面烧伤和产生热裂纹[16],因此,ELID磨削液一般是水基的。

1.2 ELID磨削液成分配比分析

ELID镜面磨削加工质量很大程度上取决于氧化膜的弹性、致密性、黏附性及绝缘性等性质,而砂轮结合剂的种类又是决定氧化膜成分的首要因素。ELID镜面磨削所用的砂轮结合剂主要有铸铁基结合剂、青铜基结合剂、非金属结合剂等。铸铁结合剂砂轮成膜速度快、膜层较厚且均匀,使得其在ELID镜面磨削中的加工精度及稳定性要优于青铜结合剂砂轮。一般来说,用于铸铁基砂轮的ELID磨削液不应含强电解质,且弱电解质的浓度也不能过高,否则会导致在线电解作用过快,结合剂产生过强的阳极溶解去除作用,缩短砂轮使用寿命。

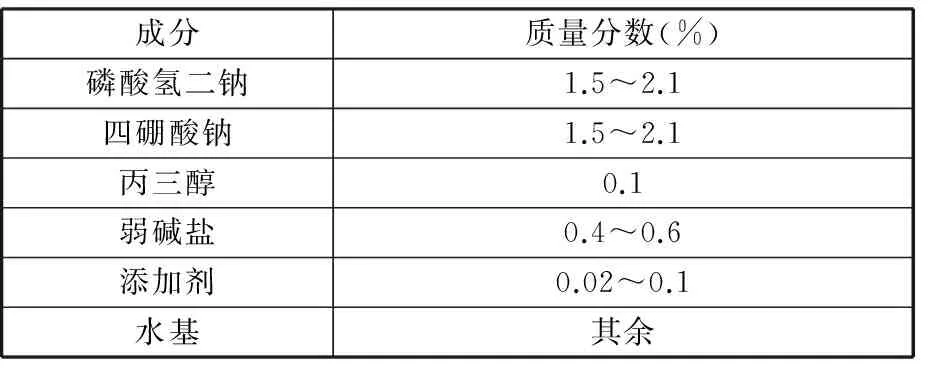

关佳亮等[17]配制了用于铸铁基砂轮的HDMY系列ELID磨削液,其成分配比见表2。考虑到铸铁基砂轮电解速度较快的特点,该配方中没有添加电解性能较强的强电解质,且作为弱电解质的弱碱盐(亚硝酸钠等)含量也很低,仅占整个溶液的0.4%~0.6%。

表2 铸铁基砂轮ELID磨削液配比Tab.2 Composition and mass fraction of ELID grinding fluid for cast iron bonded wheel

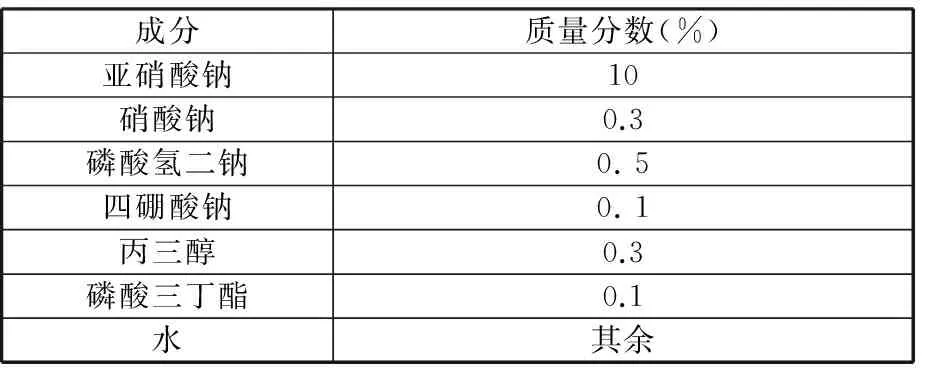

青铜结合剂砂轮虽然在成膜速度与膜层厚度方面不如铸铁基砂轮,但它在制造工艺方面要优于铸铁基砂轮。为了解决青铜结合剂砂轮成膜能力差的问题,王树启等[18]针对青铜结合剂金刚石砂轮进行了深入研究,并对几组不同配比关系的磨削液进行了电解及成膜能力实验,通过对比发现,按表3中的配比进行实验,电解过程中电流减小速度快,稳定电流小,砂轮表面生成的氧化膜较厚且黏附性强,致密性好。

表3 青铜基砂轮ELID磨削液配比Tab.3 Composition and mass fraction of ELID grinding fluid for bronze bonded wheel

通过对比表2、表3发现,青铜结合剂砂轮ELID磨削液中不仅新增了强电解质硝酸钠,而且弱电解质的含量也由原来的0.4%~0.6%提高到10%,同时,作为抑制电解作用的缓蚀剂磷酸氢二钠和钝化剂四硼酸钠,含量均降低了1/4左右,这一系列的改变,目的就是提高青铜结合剂砂轮的成膜能力。

为减少对环境的金属污染,学者们开发出一系列非金属结合剂砂轮,它们的出现自然衍生了一系列用于ELID磨削加工的ELID磨削液。如针对以米糠和酚醛树脂为原料的RB陶瓷结合剂金刚石砂轮,新世纪加工系统公司开发出NX-CM2型弱导电性磨削液,将其稀释50倍后对单晶硅、硬质合金等材料进行实验,获得了良好的加工效果[19]。另外,也有学者针对以竹炭粉、酚醛树脂为原料制造的竹陶瓷结合剂砂轮,自行研制了HDMY-201型ELID磨削液,并进行了不锈钢工件的ELID磨削加工,加工过程中砂轮表面生成了致密性良好的氧化膜,工件加工后获得了镜面加工效果[20]。

2 磨削液对氧化膜的影响

2.1 ELID镜面磨削中氧化膜的形成与控制

实践教学内容体系(表1)三个层次中,第一层次是基础层次:通过英语听说训练,学生能熟练地运用英语进行简单的英语交流;通过计算机实训,让学生掌握计算机的基本操作,能够运用计算机进行单据的制作和文件处理。在学生学习专业课之前,带领学生参观当地的外贸企业,也可以邀请企业人士到学校为学生作报告,使学生对外贸业务流程有一个大体的认识,激发学生的学习热情。

ELID镜面磨削过程中,砂轮表面会生成一层氧化膜,该氧化膜主要是通过非线性电解作用将砂轮最外层数十微米到几百微米的部分改变性质, 使坚硬的砂轮结合剂变为具有一定弹性、厚度和一定强度的能容纳大量微细磨料的氧化膜层[21-22]。在进行粗磨时,磨粒出刃高度较大,磨粒固着在金属结合剂基体上,氧化膜充满在磨粒之间。氧化膜的主要作用是抑制金属结合的过度电解并保持很好的容屑能力[23],所以希望氧化膜厚度小于磨粒尺寸,以保证砂轮具有良好的磨削性能。而在进行精磨时,为使砂轮基体表层磨粒在磨削中不直接与工件接触,此时希望砂轮表面覆盖的氧化膜厚度远远大于磨粒的出刃高度,这样真正参与加工的将是富含磨粒且具有良好柔性的研磨膜。ELID镜面磨削的两种不同加工状态是由磨粒尺寸与氧化膜厚度的比率决定的,为了获得集磨削、研磨及抛光为一体的复合加工能力,需对氧化膜的厚度进行控制。氧化膜厚度的控制主要是通过调整电解参数(包括脉冲电压、脉冲电流、占空比等)和磨削工艺及参数[24](包括砂轮垂直进给速率、采用间歇磨削加工等)来调节电解速率的,从而有效控制氧化膜的生成速度和厚度。用以上方法对氧化膜进行控制时需要用到测量、反馈、数据采集及处理等装置,对硬件要求较高,操作难度大[25]。如文献[26-27]在ELID磨削中对氧化膜进行控制时,就用到了LabVIEW数据采集系统、霍尔电压传感器件、模糊神经网络等一系列设备。除了上述方法,还可通过调节ELID磨削液浓度和流速来实现砂轮氧化膜厚度及均匀性的控制。

2.2 ELID磨削液对氧化膜的影响

ELID镜面磨削过程中生成的氧化膜对抑制砂轮过度电解、保持砂轮最佳磨削状态、提高磨削效率和砂轮使用寿命等方面有很大影响,所以研究ELID磨削液对氧化膜的影响是很有必要的。ELID磨削液的酸碱性、流速、成分及配比直接影响着砂轮表面氧化膜的生成速度、厚度、均匀性、致密性、黏附性以及绝缘性等。ELID磨削液的酸碱性主要影响氧化膜的成膜速度以及厚度。一般而言,金属在中性或弱碱性溶液中的钝化速度比在酸性溶液中的钝化速度要快,且大多数金属在碱性溶液中发生阳极反应均生成氢氧化物或难溶盐,这些物质的溶解度很小,因此,可以在金属基砂轮表面形成一层较厚的氧化膜。文献[28-29]通过大量实验发现,ELID磨削液的pH值在9~10之间时,对砂轮表面氧化膜的生成速度和厚度较为有利。

除了酸碱性外,磨削液注入到砂轮与电极之间时的流速将对氧化膜的均匀性、黏附性及厚度等产生较大影响。不同的砂轮结合剂和磨削液成分对磨削液的注入速度有不同要求[30]。对于成膜速度快、膜层较厚的ELID磨削加工,宜选择较低的流速,因为流速越快,对砂轮表面的冲击力就会越大,冲击力的增大将使受冲击区域的氧化膜被流动的磨削液带走,降低氧化膜的黏附性;同时,流速越大,波动性也越大,必然导致砂轮表面不同区域生成的氧化膜厚度不一致,会降低氧化膜的均匀性,从而降低加工精度。ISLAM等[31]应用CG7型磨削液对硅片进行电解磨削加工时,选择的是31.41 L/h的低流速。与其他高流速相比,该流速下生成的氧化膜致密性更高,加工时磨削力有所减小。反之,对于成膜速度慢、膜层较薄的ELID镜面磨削加工,就应选择较高的流速以增强磨削液的穿透能力,使阳极生成的金属阳离子与ELID磨削液中的阴离子结合生成沉淀于砂轮表面的氢氧化物增加,以提高电解成膜速度和氧化膜厚度。QIAN等[32]和OHMORI等[33]应用AFG-M型磨削液分别对圆柱轴承钢和陶瓷进行ELID镜面磨削加工,选择的都是20~30 L/min的高流速。在该流速下,砂轮表面成膜速度加快、膜层变厚,且加工表面的粗糙度达到了纳米级。

磨削液成分及配比也是影响砂轮表面氧化膜性质,特别是氧化膜的致密度、绝缘性能及抵抗机械刮擦能力的重要因素之一[34]。不同成分的磨削液会产生不同性质的氧化膜,对于含ClO3-、CrO3-、NO3-、CH3COO-、SO42-、Cl-等阴离子的磨削液,由于OH-离子的钝化性强于它们,故这些磨削液在砂轮表面一般是生成氢氧化物,其中一部分氢氧化物脱水为氧化物,它们与溶液中其他化学剂的沉淀物一起形成一层复合膜,而且这层膜在磨削区高温作用下,表层的氧化物发生化学结构转化,呈现出由表层及里层梯度分布的特征[35]。ELID磨削液中的电解质主要决定着电解成膜速度,在一定范围内随着磨削液浓度的增大,对磨削液电解成膜的速度、质量有积极的影响;但若超过这一范围,磨削液会丧失成膜特性,使砂轮表面没有氧化膜生成。这主要是因为电解氧化速率过快,砂轮表面形成较厚的氧化膜,由于氧化膜的强度和黏附性较低,在磨削力的作用下极易从砂轮表面剥落[36]。剥落的氧化膜和磨粒进入磨削区域,会引起磨削表面污染和刮擦[37-38]。一般来说,ELID磨削液中的电解质应先考虑弱电解质,以弱电解质取代强电解质作为磨削液的电解剂时,砂轮表面氧化膜致密性、成膜速度等性能(指标)较好,而且腐蚀性大大减小[39]。另外,磨削液中的其他添加剂对氧化膜也有着很大影响,如防锈剂在防锈的同时可以使氧化膜的硬度增大;冷却剂不仅有冷却的作用,而且能使氧化膜的厚度增加;冲洗剂可以提高氧化膜的生成速度等[40]。

3 ELID磨削液的改进

ELID磨削液对磨削性能影响相当大,在进行ELID镜面磨削时选择合适的磨削液是很重要的[41]。同时,为了进一步提高ELID镜面磨削加工精度和加工表面质量,国内外学者对ELID磨削液进行了一定的改进研究。如朴承镐等[42]对8种无机盐进行了对比实验,分析了各组元对电解磨削液性能的影响并配制出具有实用价值的磨削液,用研制出的磨削液对砂轮进行在线电解修锐后,对K9玻璃进行ELID磨削实验,实验结果表明,加工表面的粗糙度达到0.023 60 μm。王树启等[18]针对青铜结合剂砂轮成膜能力较差的问题,对几组不同配比关系的磨削液进行了电解及成膜能力实验,通过观察电解过程电流的变化规律以及电解后阳极表面生成氧化膜的质量,对磨削液的成膜特性进行了评定,确定了磨削液配比优化方案。

XIE等[47]在研究湿度、空气等放电介质对砂轮电解修锐的影响过程中,通过改变原有磨削液中添加剂的含量配制了WS60型磨削液。仇中君等[48]在以NaCl+Na3PO4为主体的磨削液中,通过调整添加剂的种类及配比,配制出电解速度高且防锈性能好的磨削液,较好地解决了电解性能与防锈能力之间的矛盾,并在实际应用中取得了满意的磨削效果。朱从容等[49]在研究ELID磨削硬质合金的过程中,考虑到硬质合金脆硬性的特点,通过对已有ELID磨削液进行分析改进,自行研制出EG-05型磨削液。周曙光等[50]自制了HDMY-200磨削液,并通过ELID内圆磨削实验证明,该磨削液能达到精密镜面磨削的要求。杨黎健等[51]对轴承内圈进行ELID磨削时,在已有TJMX系列磨削液的基础上研制了TJMX-V型ELID磨削液,该磨削液具有更好的成膜速度和膜层厚度。INADA等[52]在已有ELID磨削液中融入碳纳米颗粒,研制出一种新型NCEC磨削液,应用该磨削液加工砂轮表面,生成了一层厚200 nm且含有碳纳米颗粒的氧化膜,碳纳米颗粒的加入提高了氧化膜层的强度,使得加工更加平稳,加工出的工件表面精度更高。

虽然以上学者开展了ELID磨削液改进的探索性工作,但对于改进后的ELID磨削液的成膜机理、成膜特性及氧化膜生成过程理论模型的建立等还缺乏系统性的研究。

4 研究展望

目前,国内外学者在ELID专用磨削液研究方面取得了一系列的研究进展,但随着材料科学的快速发展,很多新型难加工材料需进行精密与超精密加工,特别是在绿色制造和环保理念日益深入人心的大背景下,这必将对ELID磨削液提出更多新的、严格的要求。对此,笔者认为在ELID专用磨削液的研究方面,有以下几方面值得深入研究:

(1)深入开展纳米技术在ELID磨削液中的应用研究,通过在ELID磨削液中添加能改变氧化膜结构和成分的纳米颗粒,使生成的氧化膜具有更好的物理、力学性能,可进一步提高加工精度和加工表面质量。

(2)深入研究ELID磨削液中各成分的理化性质,分析ELID磨削过程中氧化膜的成膜特性和成膜机理,开展氧化膜均匀性和厚度的有效控制研究,降低加工过程中的不稳定性。

(3)建立针对不同砂轮结合剂的ELID磨削液数据库和专家系统,有效实现ELID磨削加工过程中ELID磨削液配选以及电解工艺参数的优化。

(4)研发出污染小、经济成本低的新型ELID磨削液,尽量减少有毒成分的使用,实现高性能、绿色化的ELID镜面磨削加工。

[1] 张飞虎,朱波,栾殿荣,等.ELID磨削——硬脆材料精密和超精密加工的新技术[J].宇航材料工艺,1999,29(1):51-55. ZHANG Feihu,ZHU Bo, LUAN Dianrong,et al.ELID Grinding-A New Technology for Precision and Ultraprecision Machining of Hard and Brittle Materials[J].Aerospace Materials & Technology,1999,29(1):51-55.

[2] FATHIMA K, SCHINHAERL M, GEISS A, et al. A Knowledge Based Feedback Control System for Precision ELID Grinding[J].Precision Engineering, 2010,34(1):124 -132.

[3] 关佳亮,张代军,王凡.实用新型ELID磨削电源的开发[J].现代制造工程,2006(6):109-111. GUAN Jialiang, ZHANG Daijun, WANG Fan. Development of New Practical Power Supply for ELID Grinding[J].Modern Manufacturing Engineering,2006(6):109-111.

[4] RAHMAN S,SALEH T,LIM H S,et al.Development of an On-machine Profile Measurement System in ELID Grinding for Machining Aspheric Surface with Software Compensation[J].International Journal of Machine Tools & Manufacture,2008,48(7):887- 895.

[5] OHMORI H, LIN W,KATAHIRAI K,et al. Development History and Variation of Precision and Efficient Machining Assisted with Electrolytic Process Principle and Applications[C]//The First International ELID Grinding Conference. Changsha,2008:1-5.

[6] SALEH T, RAHMAN M S, LIM H S, et al. Development and Performance Evaluation of an Ultra-precision ELID Grinding Machine[J]. Journal of Materials Processing Technology, 2007,192/193(10):287-291.

[7] ZHANG F H , QIU Z J , KANG G W , et al. High Efficiency ELID Grinding of Garnet Ferrite [J].Journal of Materials Processing Technology,2002,129(1/3): 41-44.

[8] 尹韶辉,曾宪良,范玉峰,等.ELID镜面磨削加工技术研究进展[J].中国机械工程,2010,21(6):750-755. YIN Shaohui, ZENG Xianliang, FAN Yufeng, et al. Research Progresses of ELID Mirror Grinding Technology[J].China Mechanical Engineering,2010,21(6):750-755.

[9] EBBRELL S, WOOLLEY N H, TRIDIMAS Y D, et al.The Effects of Cutting Fluid Application Methods on the Grinding Process[J]. International Journal of Machine Tools& Manufacture,2000,40(2):209-223.

[10] HANSKURT T, THOMAS F.In-process Dressing of Fined Diamond Wheels for Tool Grinding[J]. Precision Engineering,2000,24(1):58-61.

[11] 魏源迁,钱怡,张爱玲,等.微量油膜附水滴磨削液的研究[J].中国机械工程,2004,15(8):675-677. WEI Yuanqian, QIAN Yi, ZHANG Ailing, et al. Research on Grinding Fluids of Minimum Oils on Water[J].China Mechanical Engineering,2004,15(8):675-677.

[12] WANG Yaogang, LI Changhe, ZHANG Yanbin, et al. Experimental Evaluation of the Lubrication Properties of the Wheel/workpiece Interface in MQL Grinding with Different Nanofluids[J].Tribology International,2016,99:198-210.

[13] HAJIAN M,RAZFAR M R,MOVAHED S. An Experimental Study on the Effect of Magnetic Field Orientations and Electrolyte Concentrations on ECDM Milling Performance of Glass[J].Precision Engineering,2016,45:322-331.

[14] MONICI R D,BIANCHI E C,CATAI R E, et al. Analysis of the Different Forms of Application and Types of Cutting Fluid Used in Plunge Cylindrical Grinding Using Conventional and Super-abrasive CBN Grinding Wheels[J]. International Journal of Machine Tools & Manufacture,2006,46(2):122-131.

[15] WINTER M, BOCK R, HERRMANN C. Investigation of a New Polymer-water Based Cutting Fluid to Substitute Mineral Oil Based Fluids in Grinding Processes[J]. CIRP Journal of Manufacturing Science and Technology,2013,6(4):254-262.

[16] JIN T,STEPHENSON D J,XIE G J.Investigation on Cooling Efficiency of Grinding Fluids in Deep Grinding[J].CIRP Annals Manufacturing Technology,2011,60(1):343-346.

[17] 关佳亮,郭东明, 周曙光,等. ELID镜面磨削技术新磨削液的研制[J].制造技术与机床,2001(5):28-29. GUAN Jialiang, GUO Dongming, ZHOU Shuguang,et al. Research on New Grinding Fluid of ELID Mirror Surface Grinding Technology[J].Manufacturing Technology & Machine Tool,2001(5):28-29.

[18] 王树启,黄红武,尚振涛,等.在线电解修锐(ELID)磨削液的成膜特性实验研究[J].精密制造与自动化,2005(4):14-16. WANG Shuqi, HUANG Hongwu, SHANG Zhentao,et al. Experimental Study on the Film Forming Properties of the Electrolytic Dressing(ELID) Grinding Fluid[J].Precise Manufacturing& Automation,2005(4):14-16.

[19] 根本昭彦,蒋修治.环保型ELID磨削用RB陶瓷结合剂金刚石砂轮的开发[J].超硬材料工程,2005,17(4):40-46. GENBEN Zhaoyan,Jiang Xiuzhi. Development of RB Ceramic Bond Diamond Grinding Wheel for Environmental Protection ELID Grinding [J].Super-hard Material Engineering,2005,17(4):40-46.

[20] 于天明,李伟.环保型砂轮烧结工艺及其磨削性能研究[D].杭州:浙江工业大学,2009. YU Tianming,LI Wei. Study on Sinter Process and Grinding Performance of Environmental Friendly BCB Grinding Wheel[D].Hangzhou:Zhejiang University of Technology,2009.

[21] FATHIMA K, SCHINHAERL M,GEISS A,et al. Wear Analysis of Electrolytically Dressed Wheels for Finishing Substrate Materials [J].Tribology International,2010,43(1/2):245-251.

[22] 朱波,袁哲俊,张飞虎,等.ELID超精密磨削钢结硬质合金及其表面质量分析[J].中国机械工程,2000,11(8):866-868. ZHU Bo, YUAN Zhejun, ZHANG Feihu, et al. Analysis of Surface Quality of Steel Bonded Carbide in Ultra-precision Grinding of ELID [J]. China Mechanical Engineering,2000,11(8):866-868.

[23] LIM H S, FATHIMA K, KUMAR A S, et al. A Fundamental Study on the Mechanism of Electrolytic In-process Dressing (ELID) Grinding[J]. International Journal of Machine Tools & Manufacture,2002,42(8):935-943.

[24] 李伟,詹方勇,徐敏界. ELID磨削的智能加工技术[J].浙江工业大学学报,2015,43(1):39-42. LI Wei, ZHAN Fangyong, XU Minjie. Fuzzy Control Theory and Technique of ELID Grinding[J]. Journal of Zhejiang University of Technology,2015,43(1):39-42.

[25] 王党利,马保吉,宁生科.ELID磨削预修锐阶段砂轮表面氧化膜厚度测量及生长特性[J].中国机械工程,2012,23(18):2173-2207. WANG Dangli, MA Baoji, NING Shengke. Thickness Measurement and Growth Behaviors of Oxide Layer on grinding Wheel Surface in Pre-dressing Process of ELID[J].China Mechanical Engineering,2012,23(18):2173- 2207.

[26] ZHANG Kaifei,REN Chengzu, YANG Y, et al. Precision Internal Grinding of Bearing Steel Based on the State Control of Oxide Layers with Electrolytic In-process Dressing [J]. Journal of Materials Processing Technology,2012,212(7):1611-1621.

[27] WU M L, ZHANG Kaifei, REN Chengzu. Study on the Non-uniform Contact during ELID Groove Grinding[J].Precision Engineering,2014,39:116-124.

[28] OHMORI H, KATAHIRA K, AKINOU Y, et al. Investigation on Grinding Characteristics and Surface Modifying Effects of Biocompatible Co-Cr Alloy[J].Annals of the CIRP,2006,55(1): 21-25.

[29] KATAHIRA K, OHMORI H, UEHARA Y, et al. ELID Grinding Characteristics and Surface Modifying Effects of Aluminum Nitride (AlN) Ceramics[J]. International Journal of Machine Tools& Manufacture,2005,45(7/8):891-896.

[30] IRANI R A, BAUER R J, WARKENTIN A. A Review of Cutting Fluid Application in the Grinding Process[J]. International Journal of Machine Tools & Manufacture,2005,45(15):1696-1705.

[31] ISLAM M M,KUMAR A S, BALAKUMAR S, et al. Performance Evaluation of a Newly Developed Electrolytic System for Stable Thinning of Silicon Wafers[J].Thin Solid Films,2006,504(1):15-19.

[32] QIAN Jun, LI Wei, OHMORI H. Cylindrical Grinding of Bearing Steel with Electrolytic In-process Dressing[J].Precision Engineering,2000,24(2):153-159.

[33] OHMORI H,TAKAHASHI I, BANDYOPAD-HYAY B P.Ultra Precision Grinding of Structural Ceramics by Electrolytic In-process Dressing(ELID) Grinding [J].Journal of Materials Processing Technology,1996,57(3/4):272-277.

[34] 张飞虎, 张春河, 欧海涛,等.在线电解修整镜面磨削中砂轮耐用度的研究[J].哈尔滨工业大学学报,1999,31(6):9-11. ZHANG Feihu,ZHANG Chunhe, OU Haitao. et al. Life of Grinding Wheel during ELID Mirror Surface Grinding[J].Journal of Harbin Institute of Technology,1999,31(6):9-11.

[35] 郐吉才,张飞虎,张勇.ELID磨削砂轮表面氧化膜力学性能[J].纳米技术与精密工程,2010,8(5):447-451. KUAI Jicai, ZHANG Feihu, ZHANG Yong. Mechanical Properties of Oxide Film on Grinding Wheel Surface[J]. Nano Technology and Precision Engineering,2010,8(5):447-451.

[36] 朱育权,马保吉,STEPHENSON D J. ELID超精密磨削砂轮表面氧化膜形成行为的实验研究[J].铸造技术,2008,29(8):1113-1115. ZHU Yuquan, MA Baoji, STEPHENSON D J. Experimental Study on the Growth Behaviors of Oxide Layers in ELID Pre-dressing Process[J]. Foundry Technology,2008,29(8):1113-1115.

[37] FATHIMA K, KUMAR A S, RAHMAN M, et al. A Study on Wear Mechanism and Wear Reduction Strategies in Grinding Wheels Used for ELID Grinding [J].Wear,2003,254(12):1247-1255.

[38] LEE E S.The Effect of Optimum in Process Electrolytic Dressing in the Ultra Precision Grinding of Die Steel by A Super-abrasive Wheel[J]. International Journal of Machine Tools & Manufacture.2002,16(11):814-821.

[39] 关佳亮,郭东明,袁哲俊. ELID镜面磨削中砂轮生成氧化膜特性及其作用的研究[J].机械工程学报,2000,36(5):89-92. GUAN Jialiang, GUO Dongming, YUAN Zhejun. Study on Characteristics and Function of Oxide Film of Grinding Wheel in ELID Mirror Grinding[J].Journal of Mechanical Engineering,2000,36(5):89-92.

[40] 关佳亮,郭东明,袁哲俊. ELID镜面磨削砂轮氧化膜生成机理[J].中国机械工程,1999,10(6):630-632. GUAN Jialiang, GUO Dongming, YUAN Zhe jun. Formation Mechanism of Oxide Layer on ELID Mirror Surface Grinding Wheels[J].China Mechanical Engineering,1999,10(6):630-632.

[41] ALBERDI R, SANCHEZ J A, POMBO I, et al. Strategies for Optimal Use of Fluids in Grinding[J].International Journal of Machine Tools & Manufacture,2011,51(6):491-499.

[42] 朴承镐, 乔宏, 李杰,等. 在线电解修整磨削的电解磨削液研制[J].光学技术,2001,27(1):57-62.PIAO Chenghao, QIAO Hong,LI Jie, et al. The Development of Electrolyte Grinding Fluid on Grinding with Electrolyte In-process Dressing[J].Optical Technique,2001,27(1):57-62.

[43] YIN Shaohui, OHMORI H, DAI Yutang, et al. ELID Grinding Characteristics of Glass-ceramic Materials[J]. International Journal of Machine Tools & Manufacture,2009,49(3/4):333-338.

[44] YIN Shaohui, MORITA S Y, OHMORI H, et al. ELID Precision Grinding of Large Special Schmidt Plate for Fibre Multi Object Spectrograph for 8.2 m Subaru Telescope[J]. International Journal of Machine Tools & Manufacture, 2005,45(14):1598-1604.

[45] 史兴宽,原京庭,任敬心,等.铸铁结合剂微粉金刚石砂轮的在线电解修整的试验研究[J]. 航空学报,1997,18(5):611-614. SHI Xingkuan, YUAN Jingting, REN Jingxin, et al. Experimental Study on Electrolytic In-process Dressing of Cast-iron Bonded Micro Abrasive Diamond Wheel[J].Acta Aeronautica Et Astronautica Sinica,1997,18(5):611-614.

[46] STEPHENSON D J, VESELOVAC D, MANLEY S, et al. Ultra Precision Grinding of Hard Steels[J]. Precision Engineering,2001,25(4):336-345.

[47] XIE J, TAMAKI J. An Experimental Study on Discharge Mediums Used for Electro-contact Discharge Dressing of Metal-bonded Diamond Grinding Wheel[J]. Journal of Materials Processing Technology,2008,208(1/3):239-244.

[48] 仇中君,张飞虎,谢大纲. ELID专用磨削液的研究[J].工具技术,2000,34(8):12-14. QIU Zhongjun, ZHANG Feihu, XIE Dagang. Study on Special Grinding Fluid for ELLD Grinding[J].Tool Engineering,2000,34(8):12-14.

[49] 朱从容,李伟,于天明. 铸铁结合剂金刚石砂轮ELID磨削硬质合金的性能研究[J].金刚石与磨料磨具工程,2008(6):5-8.

ZHU Congrong, LI Wei, YU Tianming. Performance of Cast-iron Bonded Diamond Wheels in ELID Grinding Cemented Carbide[J]. Diamond & Abrasives Engineering,2008(6):5-8.

[50] 周曙光,关佳亮,郭东明.ELID镜面磨削技术应用[J].制造技术与机床, 2001(6):37-39. ZHOU Shuguang, GUAN Jialiang, GUO Dongming,et al. Application of ELID Mirror Grinding Technology[J].Manufacturing Technology & Machine Tool,2001(6):37-39.

[51] 杨黎健,任成祖,靳新民.轴承套圈内圆在线电解修整磨削试验[J].中国机械工程,2011,22(2):212-214. YANG Lijian, REN Chengzu, JIN Xinmin.Internal Cylindrical ELID Grinding Experiment of Bearing Rings[J].China Mechanical Engineering,2011,22(2):212-214.

[52] INADA A,MIN S,OHMORI H. Micro Cutting of Ferrous Materials Using Diamond Tool under Ionized Coolant with Carbon Particles[J].CIRP Annals-Manufacturing Technology,2011,60(1):97 -100.

(编辑 陈 勇)

Research Status and Perspectives of ELID Grinding Fluid

WU Qiaoping1,2WANG Yu1QU Wei1DENG Zhaohui1,2

1.Institute of Intelligent Manufacturing, Hunan University of Science and Technology,Xiangtan, Hunan,411201 2.Hunan Province Key Laboratory of High Efficiency and Precision Machining of Difficult to Machine Materials, Xiangtan,Hunan,411201

As a low cost and high efficiency ultra-precision processing method, ELID mirror grinding technology played an important role in the field of modern mechanical manufacturing. The formation rate, compactness, adhesion and insulation of the oxide layer were decided by the composition and ratio of grinding fluid, which was the key technology in ELID grinding processes. This paper mainly introduced the composition of ELID grinding fluids, the influences of grinding fluids on the oxide layers and the improvements of ELID grinding fluids, and the next step of the research of ELID grinding fluids was prospected.

electrolytic in-process dressing(ELID) mirror grinding technology;ELID grinding fluid;oxide layer;film forming characteristic

2016-08-16

国家自然科学基金资助项目(51575179, 51205126);湖南省自然科学基金青年人才联合培养项目(12JJB006)

TG580

10.3969/j.issn.1004-132X.2017.09.020