基于BP神经网络的截齿磨损程度在线监测

2017-05-17刘志恒王海舰黄传辉阮越宣

张 强 刘志恒 王海舰 黄传辉 阮越宣

1.辽宁工程技术大学机械工程学院,阜新,1230002.大连理工大学工业装备结构分析国家重点实验室,大连,1160233.四川理工学院材料腐蚀与防护四川省重点实验室,自贡,6430004.徐州工程学院机电工程学院,徐州,221111

基于BP神经网络的截齿磨损程度在线监测

张 强1,2,3刘志恒1,4王海舰1黄传辉4阮越宣1

1.辽宁工程技术大学机械工程学院,阜新,1230002.大连理工大学工业装备结构分析国家重点实验室,大连,1160233.四川理工学院材料腐蚀与防护四川省重点实验室,自贡,6430004.徐州工程学院机电工程学院,徐州,221111

为实现截齿截割过程中磨损程度的实时精准在线监测,提出了一种基于BP神经网络的截齿磨损程度多特征信号融合的检测方法。通过提取截割过程中不同磨损程度截齿的三向振动信号、红外温度信号和电流信号,建立了不同磨损程度截齿的多特征信号样本数据库,采用多特征信号样本对BP神经网络进行学习和训练,建立截齿磨损程度的识别模型,实现截齿磨损程度在线监测与精确识别。实验结果表明:基于BP神经网络的截齿磨损程度监测系统,网络判别结果和测试样本的实际磨损程度类别相符,该BP神经网络系统能够对截齿磨损程度类型进行准确的监测和识别。

截齿;磨损程度;三向振动;在线监测

0 引言

截齿是在煤矿开采、巷道掘进以及隧道建设等工程中采掘机械进行破岩落煤的刀具[1-2]。由于井下开采条件复杂恶劣,截齿在破碎煤岩的过程中不仅要承受较大的压应力、剪切应力以及摩擦力,而且要承受复杂多变的冲击载荷以及煤岩的腐蚀作用,以上影响因素均会加速截齿的磨损。截齿作为采煤机截割过程中的重要零部件,其磨损程度直接影响相关机械设备关键部件的可靠性,并且对采煤机的截割性能、采煤效率及工作过程的平稳性也会产生影响[3-4]。截齿的主要磨损形式为磨粒磨损和热疲劳磨损,据不完全统计,截齿的失效形式中磨损失效的比例高达75%~90%[5],因此,针对采煤机截齿磨损程度进行在线监测和识别研究具有实际意义。

近年来,学者们针对截齿磨损进行了一系列研究。王雁翔等[6]对镐形截齿磨损形式进行分析,得到镐形截齿截割夹矸煤岩的磨损机制。刘春生等[7]利用ABAQUS软件对截齿进行热力耦合分析,得到截齿磨损与齿尖锥角的关系。姚继权等[8]利用ANSYS软件模拟截齿实际工况,进行力学、模态和热力学分析,得出该型截齿在工作时刀头部分的应力、应变最大,受温度影响也最大的结论。张景异等[9]利用MATLAB处理截齿磨损图像,并结合统计学的方法对截齿磨损率进行研究。张大伟等[10]利用三维图像重构技术对截齿磨损率进行分析和研究。邬黔凤等[11]利用Workbench建立截齿的有限元模型对截齿结构进行优化,得到了更加合理的镐形截齿结构。以上针对截齿磨损的研究主要侧重于软件仿真以及磨损机理等方面,并没有实现截齿截割过程中对截齿磨损程度的实时在线监测。针对这一瓶颈,笔者提出了一种基于BP神经网络多特征信息融合的截齿磨损程度在线监测方法,通过对截割过程中截齿的多传感特征信息的提取、识别以及神经网络的构建和训练,实现截齿截割过程中磨损程度的实时动态监测和识别,获取采煤机截齿的当前磨损程度类型,为最佳截齿更换周期提供准确依据。

1 截齿磨损机理

1.1 磨粒磨损

在截割煤岩过程中截齿磨损不可避免,根据磨损理论,煤岩对金属的磨损属于磨料磨损。在截割过程中煤或岩层中的硬质物可被看作磨粒,磨粒与截齿表面间产生较大的压应力,带有锐利棱角并具有合适迎角的磨粒对截齿表面产生切削力,在截齿表面形成显微切削;如果磨粒不够尖锐或刺入截齿表面角度不适当,则在截齿表面挤出犁沟,随着截齿工作时间的延长,磨粒反复对截齿表面推挤,产生严重的塑性变形流动,使得表面下层金属发生相互作用,导致塑变区内位错密度增大,变形材料表面产生裂纹并加速裂纹扩展,在截齿表面形成薄片状磨屑[12-13]。因为磨粒对截齿产生较大的切削力和挤压力,会引起采煤机截齿截割过程中的振动变化,所以选取截齿三向振动信号作为特征信号。磨损的截齿截割煤岩过程中需要克服更大的阻力,从而引起截割电机电流的变化,因此,选用电流信号作为特征信号。

1.2 热疲劳磨损

截齿在工作过程中受到间歇性载荷冲击,在循环应力的作用下,会发生疲劳磨损。截齿在截割煤岩时,磨损导致截齿表面产生大量摩擦热,表层温升可达600~800 ℃。由于截齿截割煤岩是周期性的回转运动,故温升交替,温升的交替作用使截齿产生高温回火,其组织一般为回火索氏体和铁素体,使截齿硬度下降50%,硬度的快速降低会加快截齿的磨损[14-15]。温升导致截齿表层材料的软化,塑性变形和位错密度增大,形成裂纹或空穴。当裂纹在一定深度形成后,一般在平行于表面的方向扩展,裂纹每经受一次循环应力的作用,就会在同样的深度向前进行扩展,当裂纹扩展到临界尺寸后,裂纹与表面之间的材料将以片状的形式剥落下来形成磨屑。截齿截割过程中冲击载荷和摩擦热都会引起截齿的温度变化,不同磨损程度截齿截割过程中的红外温度也会有明显变化,因此,选取截齿红外温度信号作为特征信号。

2 截齿磨损程度多特征信号测试与提取

2.1 截齿截割特征信号分析

采煤机截割头在截割煤岩过程中各截齿所受的截割阻力可看作滚筒在x、y、z三个轴向上的分力,采煤机滚筒在截割过程中的振动形式与其截割阻力的方向一致,包括横向振动(x方向)、纵向振动(y方向)和轴向振动(z方向)三种[16-17],如图1所示。

图1 采煤机截割振动示意图Fig.1 Schematic diagram of shearer’s cutting vibration

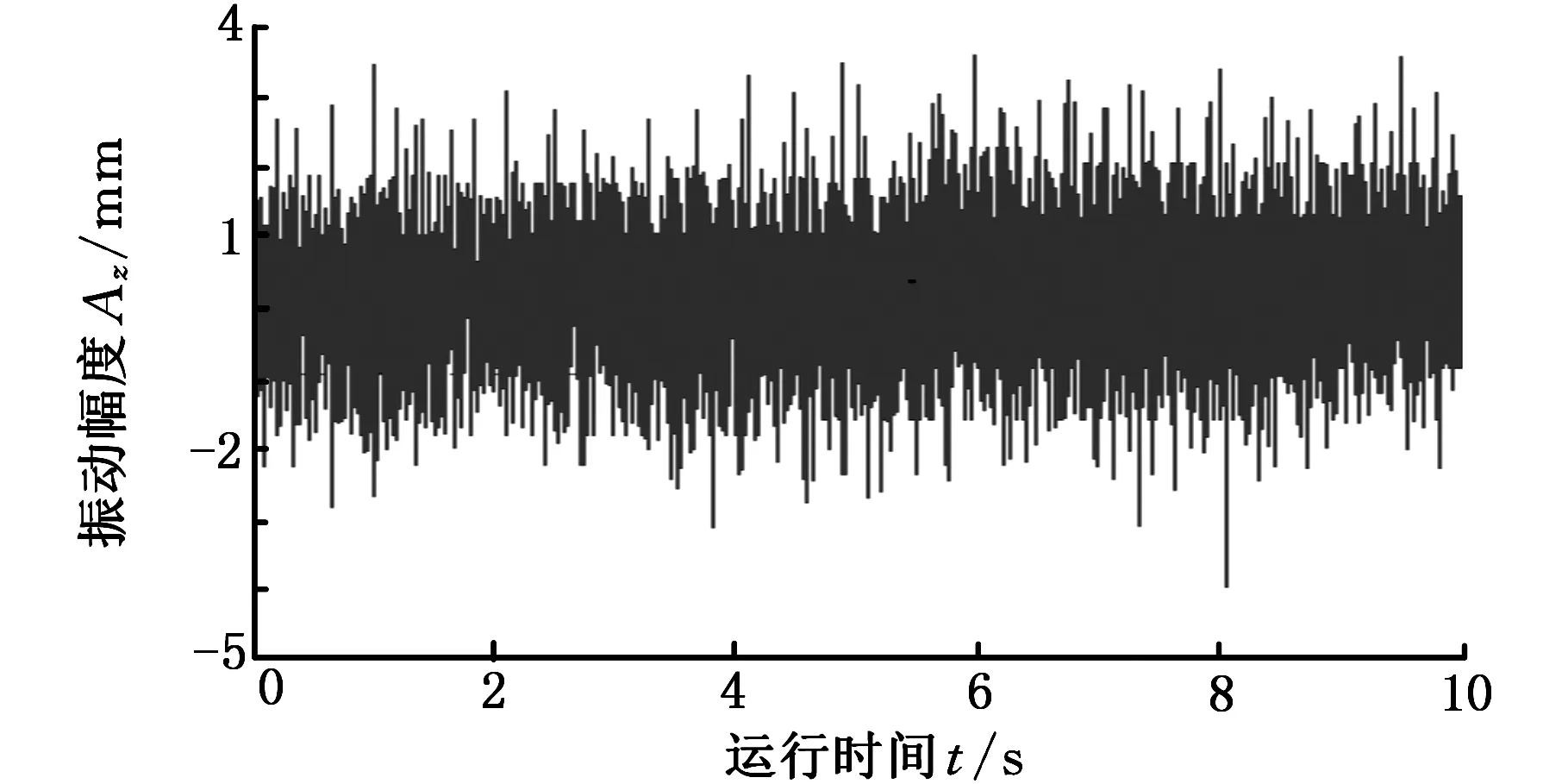

为了实现截齿磨损程度监测和识别,建立截齿磨损程度与测试特征信号之间的关联样本库。首先获取新截齿截割过程中x、y、z轴振动信号、红外温度信号以及电流信号,测试时将三向振动信号采集模块安装在采煤机滚筒端摇臂上,测得三向振动曲线如图2所示。电参数采集模块安装在采煤机电机三相电进线端处,电流数据通过数据总线传输给系统,测得电流曲线如图3所示。采用高热灵敏度检测专家型红外热像仪对截齿红外温度信号进行采集,测得截齿红外热图像如图4所示。用上述方法再依次获取中等磨损、中大磨损、严重磨损、截齿失效等状态下的特征信号样本,不作赘述。

(a)x方向振动曲线

(b)y方向振动曲线

(c)z方向振动曲线图2 截齿x、y、z三向振动曲线Fig.2 Pick’s x、y、z three direction vibration curves

图3 电机电流曲线Fig.3 Motor’s current curve

图4 截齿截割红外热图像Fig.4 Pick’s infrared thermal image

2.2 多截割信号特征样本库

测试截割过程中不同磨损程度截齿的特征信号,并定义不同磨损程度的语言描述:{新齿、中等磨损、中大磨损、严重磨损、截齿失效},将以上变量定义为如下集合:{A1、A2、A3、A4、A5},分别对上述五种磨损状态下截齿截割煤岩过程中的x、y、z轴振动信号、红外温度信号以及电流信号进行测试,建立各特征信号的样本数据库,通过分析得到各特征信号的典型特征样本值,见表1~表5。

表1 x轴振动特征样本值Tab.1 Sample value of x-axis vibration characteristics mm

表2 y轴振动特征样本值Tab.2 Sample value of y-axis vibration characteristics mm

表3 z轴振动特征样本值Tab.3 Sample value of z-axis vibration characteristics mm

表4 截齿截割温度特征样本值Tab.4 Sample values of pick’s cutting temperature characteristics ℃

表5 截齿截割电流特征样本值Tab.5 Sample values of pick’s current characteristics A

3 基于BP神经网络的截齿磨损程度识别模型

3.1 BP网络结构

BP神经网络能以任意精度逼近任意的连续函数。Hecht-Nielsen证明,具有1个隐藏层的3层前馈型网络可以逼近任何多变量函数,故本文采用3层BP神经网络实现截齿磨损程度的识别和监测。

图5所示为BP神经网络结构图。选择截齿截割过程中的特征信号为三向振动信号Ax、Ay、

图5 BP神经网络结构图Fig.5 BP neural network structure

Az,截齿红外温度信号和电流信号,故BP神经网络输入层节点设置u个神经元(u=5);输出层为截齿的磨损程度状态,包括新齿、中等磨损、中大磨损、严重磨损、截齿失效五种状态,故输出层设置v个神经元(v=5);最后根据Kolmogorov定理,综合考虑网络的学习速度和泛化能力,按照通用的经验公式确定隐含层神经元数目k(k=2u+1=11),故隐含层神经元数目为11个。

3.2 BP网络学习算法

BP网络学习规则如下:对网络权值和阈值的修正,要沿着表现函数下降最快的方向(负梯度方向),即

xk+1=xk-akgk

(1)

式中,xk为当前权值和阈值矩阵;gk为当前表现函数的梯度;ak为学习速率。

上述三层BP网络,输入节点的输入为xn,隐层节点的输出为zk,输出节点的输出为ym,本文中BP网络结构对应的输入节点数为5,隐层节点数为11,输出节点数为5。其中,输入节点与隐层节点间的网络权值为wij(i=1,2,…,n,j=1,2, …,k)、阈值为θj;隐层节点与输出节点间的网络权值为vjl、阈值为θl,l=1,2, …,m。当输出节点的期望为t1时,模型的计算公式如下。隐层节点的输出

(2)

输出节点的计算输出

(3)

输出节点的误差

(4)

3.3 神经网络训练

由于BP神经网络的输入和输出信号是非线性的映射关系,初始权值与训练能否达到局部最小或训练是否能够收敛有很大关系,因此,初始权值应选为均匀分布的小数经验值,取初始化网络权系数在[0,1]之间的随机数。利用MATLAB的网络仿真函数sim( )[18]进一步对上述神经网络进行仿真与计算,即

y=sim(pnet,x)

(5)

x=[x1x2…x5]T

其中,pnet为神经网络设定参数;x为输入变量,x1,x2,…,x5分别代表截齿的三向振动信号、电机电流信号和截齿红外温度信号,截齿磨损程度的BP网络预测输出层的识别结果为y1,y2,…,y5,当输出值为[0 0 0 0 1],[0 0 0 1 0],[0 0 1 0 0],[0 1 0 0 0],[1 0 0 0 0]时,对应识别结果分别为新截齿、中等磨损截齿、中大磨损截齿、严重磨损截齿和失效截齿。图6所示为截齿磨损程度神经网络特征信号融合模型。

图6 截齿磨损程度神经网络特征信号融合模型Fig.6 Neural network characteristic signal fusion model of pick’s wear degree

BP网络的隐含层和输出层神经元激活函数采用Sigmoid函数,它可以将整个BP网络的输出限制在[0,1]范围之内,与网络的输出目标0或1接近,方便对输出结果进行判断。在MATLAB软件中用BP网络模型的编程指令来实现网络的建模,选取隐含层的传递函数为tansig函数,输出层的传递函数为logsig函数。

在MATLAB中对BP神经网络进行训练之前应先对参数进行设置。网络权系数在[0,1]之间,设置训练步长为1,训练步数为2000,训练误差为0.0001,剩余参数采用软件系统默认值。经过训练的函数执行后,训练结果如图7所示。可以看出,第60步已经满足误差目标要求,若网络的

图7 神经网络误差性能曲线图Fig.7 Neural network error performance curve

学习误差为10-4,则将输入样本输入网络进行训练,网络在第60步能够收敛到所要求的精度。

4 实验验证

为验证基于BP神经网络截齿磨损程度在线监测系统的精确性与可靠性,对已知磨损程度截齿进行截割实验,实验截齿采用神东天隆公司生产的U85型截齿,三向振动传感器采用ZXD-YB一体化振动变送器,量程为0~20mm/s,误差精度为±1%;温度信号的检测采用德国英福泰克公司生产的VCiET780型高热灵敏度检测专家型红外热像仪,光谱范围为7.5~14μm,热灵敏度可达0.03 ℃;电流传感器采用HNC005D电流传感器,测量量程为0~5A,误差精度为±0.5%;采集系统采用SIRIUSRACK8数据采集系统[19]。实测实验现场如图8所示。

图8 截齿磨损程度监测实验台Fig.8 Cutting wear degree monitoring experimental bench

将截齿5种不同磨损状态下的2组检验样本输入已经训练好的BP神经网络,进行截齿磨损程度的验证分析,其网络目标和网络实际输出的结果见表6。从表6可看出,这10组用于验证的样本能够非常准确地被识别出来,BP神经网络的识别效果良好。

表6中,序号1、2截齿磨损状态的BP神经网络输出识别结果接近[0 0 0 0 1],因此判定为新截齿;序号3、4截齿磨损状态输出结果接近[0 0 0 1 0],判定截齿磨损程度为中等磨损;序号5、6截齿磨损状态输出结果接近[0 0 1 0 0],判定为中大磨损截齿;序号7、8截齿磨损状态输出结果接近[0 1 0 0 0],判定为磨损程度为严重磨损;序号9、10截齿状态输出结果接近[1 0 0 0 0],判定为失效截齿。输出结果证明,基于BP神经网络的判别结果和测试样本的实际输出磨损状态类别相符,因此,本文建立的BP神经网络能够对截齿磨损程度类型进行准确识别。

表6 截齿磨损程度识别结果Tab.6 Recognition results of pick’s wear degree

5 结论

基于BP神经网络的多特征信号融合技术是一种截齿磨损程度在线监测识别的有效方法。利用BP神经网络对不同磨损程度截齿截割过程中的三向振动特征信号、电流特征信号和红外温度信号样本进行学习和训练,从而实现截齿磨损程度的监测和识别。检验样本结果证明,BP神经网络能够准确识别截齿磨损程度,为最佳截齿更换周期提供了参考,具有实际的应用价值。

[1] 孙方红,马壮,董世知.矿用截齿表面强化技术[J].金属热处理,2011,36(11):99-102. SUN Fanghong, MA Zhuang, DONG Shizhi. Surface Strengthening of Mining Pick[J].Metal Heat Treatment,2011,36(11):99-102.

[2] 付林,杜长龙,刘送永,等.螺旋钻采煤机钻头截齿载荷特性研究[J].中国机械工程,2013,24(15):2020-2024. FU Lin, DU Changlong, LIU Songyong, et al. Research on the Load Characteristics of the Spiral Drill Bit of the Shearer[J]. China Mechanical Engineering,2013,24(15):2020-2024.

[3] 吴虎城,黄孝龙.采煤机截齿的失效分析及改进措施[J]. 煤矿机械,2013,34(5):200-201. WU Hucheng, HUANG Xiaolong. Failure Analysis and Improvement Measures of the Cutting Teeth of Shearer[J]. Coal Mine Machinery,2013,34(5):200-201.

[4] 尚慧岭.采煤机滚筒截齿失效工况的影响分析及对策[J]. 煤炭科学技术,2012,40(8):75-77. SHANG Huiling. Analysis and Countermeasures of Pick Failure Performance Influences of Cutting Drum in Coal Shearer[J]. Coal Science and Technology,2012,40(8):75-77.

[5] 朱华,吴兆宏,李刚,等.煤矿机械磨损失效研究[J].煤炭学报,2006,31(3):380-385. ZHU Hua, WU Zhaohong, LI Gang, et al. Study on Mechanical Wear Failure of Coal Mine[J].Journal of China Coal Society,2006,31(3):380-385.

[6] 王雁翔,杨道龙,王凌翔.镐形截齿截割磨损研究[J]. 煤矿机械,2014,35(2):47-49. WANG Yanxiang, YANG Daolong, WANG Lingxiang. Study on Wear Performance of Pick Cutting[J]. Coal Mine Machinery,2014,35(2):47-49.

[7] 刘春生,宋杨,陈金国,等.镐型截齿割岩过程的温度场模拟[J].黑龙江科技学院学报,2013,23(4):337-340. LIU Chunsheng, SONG Yang, CHEN Jinguo, et al. Simulation of Temperature Fields on Conical Pick Cutting Rock[J]. Journal of Heilongjiang Institute of Science and Technology,2013,23(4):337-340.

[8] 姚继权,李晓豁,焦丽.基于Pro/E和ANSYS的镐型截齿有限元分析[J].矿山机械,2008(21):17-19. YAO Jiquan, LI Xiaohuo, JIAO Li. Finite Element Analysis of Mining Machinery Based on Pro/E and ANSYS[J]. Mining & Processing Equipment,2008(21):17-19.

[9] 张景异,李高彩.基于图像处理的对掘进机截齿磨损率的研究[J].工业仪表与自动化装置,2009(1):22-24. ZHANG Jingyi, LI Gaocai. Research on the Wear Rate of the Cutting Teeth of the Boring Machine Based on Image Processing[J]. Industrial Instrumentation and Automation Device,2009(1):22-24.

[10] 张大伟,周帆,蒋强.图像重构技术在截齿磨损率分析中的应用[J].微计算机信息,2009,25(24):175-176. ZHANG Dawei, ZHOU Fan, JIANG Qiang. Application of Image Reconstruction Technology in the Analysis of the Wear Rate of the Cutting Teeth[J]. Micro Computer Information,2009,25(24):175-176.

[11] 邬黔凤,刘英林,陈财.基于Workbench的采煤机镐形截齿结构优化设计[J].煤矿机械,2014,35(11):177-179. WU Qianfeng, LIU Yinglin, CHEN Cai. Based on the Workbench of Shearer Pick Shaped Cutting Tooth Structure Optimization Design[J]. Coal Mine Machinery,2014,35(11):177-179.

[12] 王新,阴磊,原晔.截齿研究发展概况[J].科技情报开发与经济,2008,18(4):137-138. WANG Xin, YIN Lei, YUAN Ye. The General Development Situation of Cutting Picks[J]. Science and Technology Information Development & Economy,2008,18(4):137-138.

[13] 姜增辉,王琳琳,石莉,等.硬质合金刀具切削Ti6Al4V的磨损机理及特征[J].机械工程学报,2014,50(1): 178-184. JIANG Zenghui, WANG Linlin, SHI Li, et al. Wear Mechanism and Characteristics of Ti6Al4V Cemented Carbide Cutting Tool[J]. Journal of Mechanical Engineering,2014,50(1): 178-184.

[14] 申胜利.采煤机和掘进机截齿的失效分析及对策[J].煤矿机械,2005(7):53-55. SHEN Shengli. Investigation and Development the Cut Tooth’s Invalidation of the Excavate Coal Machine and Advance Machine[J]. Mining Machinery,2005(7):53-55.

[15] 赵丽娟,田震,郭辰光. 矿用截齿失效形式及对策[J].金属热处理,2015,40(6):194-198. ZHAO Lijuan, TIAN Zhen, GUO Chenguang. The Form and Countermeasure of the Cutting Tooth Failure in Mining[J]. Metal Heat Treatment,2015,40 (6):194-198.

[16] 李晓豁,何洋,焦丽,等.基于参数识别的截割头纵向随机振动响应优化[J].中国机械工程,2015, 26 (6): 818-823. LI Xiaohuo, HE Yang, JIAO Li, et al. Optimization of Longitudinal Random Vibration Response of Cutting Head Based on Parameter Identification[J]. China Mechanical Engineering,2015,26(6):818-823.

[17] 张强,王海舰,井旺,等.基于模糊神经网络信息融合的采煤机煤岩识别系统[J].中国机械工程,2016,27(2):201-208. ZHANG Qiang, WANG Haijian, JING Wang, et al. Information Fusion Based on Fuzzy Neural Network for Coal Mining Machine Coal Rock Recognition System[J]. China Mechanical Engineering,2016,27(2):201-208.

[18] 秦国华,谢文斌,王华敏.基于神经网络与遗传算法的刀具磨损检测与控制[J].光学精密工程,2015,23(5):1314-1321. QIN Guohua, XIE Wenbin, WANG Huamin.Tool Wear Detection and Control Based on Neural Network and Genetic Algorithm[J]. Optical Precision Engineering,2015,23(5):1314-1321.

[19] 张强,王海舰,王兆,等.基于红外热像检测的截齿煤岩截割特性与闪温分析[J].传感技术学报,2016,29(5):686-692. ZHANG Qiang, WANG Haijian, WANG Zhao, et al. Based on Infrared Thermography Testing of Cutting Teeth of Coal Rock Cut Cut Characteristics and Flash Temperature Analysis[J]. Journal of Transducer Technology,2016,29(5):686-692.

(编辑 陈 勇)

On-line Monitoring of Pick’s Wear Degrees Based on BP Neural Network

ZHANG Qiang1,2,3LIU Zhiheng1,4WANG Haijian1HUANG Chuanhui4Nguyen Viet Tuyen1

1.College of Mechanical Engineering, Liaoning Technical University,Fuxin, Liaoning,123000 2.State Key Laboratory of Structural Analysis for Industrial Equipment, Dalian University of Technology, Dalian, Liaoning,116023 3.Material Corrosion and Protection Key Laboratory of Sichuan Province,Sichuan University of Science & Engineering, Zigong,Sichuan,643000 4.College of Mechanical and Electrical Engineering,Xuzhou Instituteof Engineering,Xuzhou, Jiangsu,221111

In order to realize the real-time monitoring degrees of pick wear in cutting processes, based on BP neural network a method was proposed for detection of multi-feature signal fusion. By extracting different wear degrees pick signals,such as three direction vibration signals, infrared temperature signals and current signals during the cutting processes, A database of multi-feature signal samples of different pick wear degree was established, the BP neural network was learned and trained by using the multi characteristic pick wear degress signal samples, and the pick wear a recognition model for pick wear degress was established to achieve online monitoring and recognition.The results show that: Based on the BP neural network, the network discrimination results of monitoring system for the degree of pick wear is consistent with the actual wear degree category of the test samples, the establishment of BP neural network system may accurately monitor and identify the type of wear degrees.

pick;wear degree; three direction vibration; online monitoring

2016-06-28

国家自然科学基金资助项目(51504121); 高等学校博士学科点专项科研基金资助项目(20132121120011);材料腐蚀与防护四川省重点实验室开放基金资助项目(2014CL18);工业装备结构分析重点实验室开放基金资助项目(GZ1402);机械传动国家重点实验室开放基金资助项目(SKLMT-KFKT-201515)

TP277

10.3969/j.issn.1004-132X.2017.09.010

张 强,男,1980年生。辽宁工程技术大学机械工程学院教授、博士研究生导师,大连理工大学工业装备结构分析国家重点实验室、四川理工学院材料腐蚀与防护四川省重点实验室访问学者。研究方向为矿山机械动态设计及可靠性。发表论文100余篇。E-mail:lgdjx042@126.com。刘志恒,男,1992年生。辽宁工程技术大学机械工程学院硕士研究生。王海舰,男,1987年生。辽宁工程技术大学机械工程学院博士研究生。黄传辉,男,1970年生。徐州工程学院机电工程学院教授、博士。阮越宣(Nguyen Viet Tuyen),男,1987年生。辽宁工程技术大学机械工程学院博士研究生。