芳纶纤维/环氧树脂界面相的准静态纳米压痕研究

2017-05-17宋应登李斌太邢丽英

宋应登 李斌太 邢丽英

(北京航空材料研究院,中航工业复合材料中心,北京 100095)

芳纶纤维/环氧树脂界面相的准静态纳米压痕研究

宋应登 李斌太 邢丽英

(北京航空材料研究院,中航工业复合材料中心,北京 100095)

文 摘 采用准静态纳米压痕技术表征分析了Kevlar-49/环氧树脂和F-12/环氧树脂两种单向复合材料体系界面相的弹性模量和硬度。结果表明,采用沿单向复合材料纵截面制样的方法,可以得到较平整的芳纶纤维/环氧树脂界面形貌,有利于界面相力学性能的表征。芳纶纤维/环氧树脂界面相的弹性模量和硬度值介于芳纶纤维和环氧树脂的弹性模量和硬度值之间。通过比较分析纤维、树脂和界面相的力学性能,可以推断两种芳纶纤维/环氧树脂体系的界面相厚度均不大于1 μm。

芳纶纤维,芳纶纤维复合材料,界面相,纳米压痕

0 引言

界面相对复合材料的物理、化学及力学性能有着重要影响,通常界面相厚度很小,使其定量表征困难。纳米压痕技术可对材料微米及纳米尺度范围的力学性能进行表征,该技术可连续记录加载和卸载过程中的载荷和位移,根据载荷/位移曲线得到压痕面积和压痕深度,从而计算出材料的弹性模量和纳米硬度,即使在材料完全产生弹性变形或压痕很小难以测量的情况下,也可通过纳米压痕得到的载荷-位移曲线来分析材料的性能[1]。该技术已用于复合材料界面相的研究,GAO等[2]结合AFM和纳米压痕技术表征了玻璃纤维增强聚合物基复合材料的界面纳米尺度上的模量性能变化。LEE等[3]用纳米压痕技术表征了纤维素纤维增强聚丙烯复合材料的界面相厚度。但是纳米压痕技术在界面相表征方面也存在一些固有难题有待解决,由于纤维和树脂的性能差异,造成磨抛后在垂直于纤维方向的复合材料横截面上,纤维和树脂的高度差较大,无法准确表征界面相,如HODZIC等[4]的报道中玻璃纤维和树脂高度差可达400 nm。另外,由于纤维和树脂的高度差异,压痕点间距对界面相性能表征的影响也很大,管培强等[5]研究发现由于压头对压痕点间距的限制,较难准确得到碳纤维/环氧树脂界面相的模量。

芳纶纤维增强聚合物基复合材料具有比强度和比模量高、透波性能好等优异性能,已在航空航天领域得到了广泛应用。但芳纶纤维与树脂基体间的界面结合较差,严重影响其复合材料综合性能的发挥,且由于芳纶纤维自身的皮芯结构特点,导致其界面研究难度更大[6]。同时芳纶纤维增强聚合物基复合材料界面相的纳米压痕相关研究报道较欠缺。因此本文采用沿芳纶纤维/环氧树脂单向复合材料纵截面制样的方法,用准静态纳米压痕技术测试了芳纶纤维/环氧树脂界面相的弹性模量和硬度,并对芳纶纤维/环氧树脂界面相厚度进行了表征分析。

1 实验

1.1 原材料及制备

采用内蒙古航天新材料有限公司提供的F-12纤维和美国杜邦公司生产的Kevlar-49纤维两种芳纶纤维作为复合材料增强体。基体树脂采用环氧树脂,牌号为5228,自制。

采用缠绕法制备单向芳纶纤维/环氧树脂预浸料,并用热压罐对铺层后的预浸料进行固化,固化工艺条件为:130℃保温30 min,然后加压至0.6 MPa,并升温至150℃固化3 h制得芳纶纤维/环氧树脂单向板。将芳纶纤维/环氧树脂复合材料单向板切割成为25 mm×6 mm×3 mm的样块,沿单向板0°方向用SiC砂纸打磨试样,并用0.5 μm的金刚石悬浮液进行磨抛,使试样表面光滑平整,选取纤维周围无脱粘及无微裂纹的试样进行纳米压痕研究。

1.2 分析测试

采用美国Hysitron公司的TriboIndenter TI750纳米压痕仪进行纳米压痕测试。采用标准Berkovich金刚石压头,测试方法为:首先用聚碳酸酯标准试样对硬度和压入折合模量进行了校准,然后对复合材料试样进行纳米压痕测试。根据测试所得典型载荷-位移曲线,由卸载处曲线的斜率可求得接触刚度S,由此可求得测试材料的纳米硬度H和压入折合模量Er,其计算公式分别为:H=Pmax/A和Er=(0.5S/β)(π/A)-0.5(其中Pmax为最大载荷值;A为投影接触面积;β为与压头形状有关的参数,对于Berkovich压头,β=1.034)。由压入折合模量Er可以求得测试材料的弹性模量E,其计算关系式为

1/Er=(1-νi2)/Ei+(1-ν2)/E

(1)

式中,Ei和νi分别为金刚石的弹性模量和泊松比;E和ν分别为所测试样的弹性模量和泊松比。对于金刚石压头,有Ei=1 141 GPa和νi=0.07[1]。

2 结果与分析

2.1 复合材料微观结构特征对压痕结果的影响

2.1.1 纤维和树脂高度差

纳米压痕试样的形貌和压头形状对实验结果有重要影响,如果纤维与树脂的高度相差较大,压头压入时靠近纤维一侧的棱角首先接触凸起的纤维,在未接触界面时即开始受力,导致所得结果错误。芳纶纤维是一种韧性非常高的聚合物纤维,而作为基体的环氧树脂则表现出较高的脆性,因此在沿单向复合材料横截面进行打磨制样时,芳纶纤维和树脂间存在很大的高度差,如图1所示,由图1(b)可见,靠近界面的纤维边缘最低处与树脂的高度差为195 nm,这样的形貌无法准确表征界面相的力学性能。

SIDOROV等[7]由静态力学实验得到的芳纶纤维横向模量约为3~6 GPa,该值接近环氧树脂的模量,所以沿单向复合材料纵截面进行制样,可以减小因芳纶纤维和树脂性能差异造成的高度差。试样纵界面表面形貌如图2所示,由图2(a)可见,在复合材料试样纵截面上,芳纶纤维和环氧树脂的高度差明显降低,由图2(b)可见,在界面相附近2 μm范围内,芳纶纤维和树脂的高度差约为45 nm。由于所制试样表面并非水平,而是一个斜面,由图2(b)中的高度与形貌关系,计算得线段AB方向与水平线夹角约为0.05°,根据Berkovich压头的几何参数可知,在这样的形貌下不会发生压头棱角接触到试样凸起而产生错误结果的现象。

(a) SFM扫描形貌图 (b) 沿(a)中AB方向的高度差分布图

图2 Kevlar-49/环氧树脂试样纵截面的表面形貌

Fig.2 Topography images of Kevlar-49 and epoxy in longitudinal section

2.1.2 压痕位置选择

沿纤维不同位置磨抛后,得到的不同纵截面试样的横截面示意图如图3所示。当沿图3(a)所示的AA’、BB’和CC’三个不同方向磨抛试样时,分别可以得到图3(b)(c)(d)三种不同的纵截面试样,在这三种试样中,压头在纤维/树脂界面处压入后所得到的数据是有明显差异的,为了对实验数据进行合理比较,均选取宽度与纤维直径相等的纵截面试样进行实验,如图3(c)所示。

(a) (b) (c) (d)

图3 压头在试样纵截面中的压入位置

Fig.3 Indenter position in longitudinal section of composites.

2.2 纳米压痕实验参数的影响

本研究采用的Berkovich压头为三棱锥形,在靠近纤维的界面处进行压痕实验时,压头极易接触到纤维,由于复合材料界面相厚度较小,因此压头形状造成的误差对实验结果影响较大,欲得到更准确的界面性能,在界面区域的压痕点应尽可能多,在相同的面积内,压痕间距越小,有效压痕点越多,而压痕间距的选择与压头在试样上的压痕宽度有关[8],压头压入后试样表面会产生弹塑性变形,随压入深度增加,产生塑性变形的区域随之增加。Berkovich压头压入试样后的压痕宽度s与压入深度hmax存在下列关系[3]:

s=2hmax(tan65.3°)/(tan30°)≈7.5hmax

由上式可知,压痕宽度与压入深度存在正比例关系,即两压痕点的压痕间距至少为所选压入深度的7.5倍,可见压入深度的选择决定了界面区域压痕点的密集程度,因此需确定合理的压入深度以使界面附近的压痕点尽可能多。

为了明确试样表面粗糙度和压头压入深度对实验结果的影响,研究了材料硬度和压入折合模量随压入深度的变化情况,结果如图4所示。

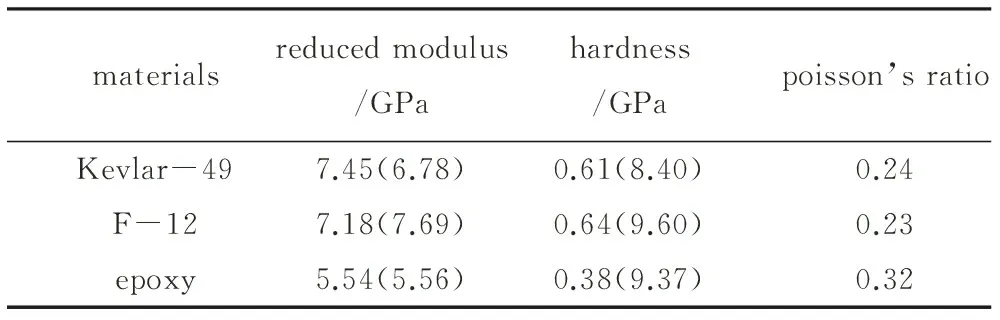

当压入深度达70 nm以上时,环氧树脂、Kevlar-49和F-12的压入折合模量和硬度趋于稳定。即压入深度在70 nn以上时,芳纶纤维和环氧树脂的表面粗糙度对硬度和弹性模量的影响可以忽略[3,5]。本研究测得的压入深度在70~150 nm时各种材料的硬度和压入折合模量平均值见表1。由表1可见,在所选的压入深度范围内,各材料的硬度和压入折合模量稳定性较好。同时可以看到环氧树脂和芳纶纤维的压入折合模量和硬度有明显差别,芳纶纤维的折合模量和硬度明显高于环氧树脂,因此可以通过测试压入折合模量和硬度值来对纤维、树脂和界面进行表征研究。

表1 不同材料的性能1)

注:1)表中括号内的数据为变异系数。

2.3 芳纶纤维/环氧树脂界面性能表征

压入深度为100 nm时,Kevlar-49/环氧树脂体系中不同压痕位置处的载荷-位移曲线如图5所示。图5中B和C压痕位置处的压痕曲线中卸载曲线段的斜率明显不同于Kevlar-49(点A)和环氧树脂(点D),即B和C处的硬度和压入折合模量不同于纤维和树脂,因此可以通过在纤维/树脂界面附近采取连续排点的方法进行压痕实验,来获得界面区域的力学性能。采用自动排点法选取的界面附近压痕点位置示意图如图6所示,通过设置压痕点间隔,可以得到复合材料界面附近不同位置处的压入折合模量和硬度值。

采用连续排点的方法获得的F-12/环氧树脂和Kevlar-49/环氧树脂两种体系的实验结果如图7所示,由图可见,这两种体系中均存在一个硬度和模量介于纤维和树脂之间的过渡区。但是由于压痕间隔较大,只在界面区域得到两个压痕点,因此采用760 nm的压痕间距很难有效表征界面相的厚度。而当压入深度大于100 nm时,由于压痕间隔更大,界面相的表征变得更加困难,因此100 nm的压入深度是表征芳纶纤维/环氧树脂界面相的最大压入深度。为了获得更合理的界面相厚度,需使压入深度尽可能小,而由图7可知,要获得稳定数据的最小压入深度为70 nm,因此芳纶纤维/环氧树脂界面相研究的压入深度范围应该取70~100 nm。

将压入深度分别取70和75 nm,压痕间距分别设置为550和600 nm时的实验结果分别汇总于图8。可见,F-12/环氧树脂和Kevlar-49/环氧树脂两种体系中,弹性模量和硬度值沿在界面附近均存在明显的过渡区域,且过渡区域厚度基本一致,约1 μm。该结果与其他复合材料体系界面相厚度的报道较一致,KIM等[9]用纳米压痕和纳米刮擦的方法得到玻璃纤维/环氧树脂的界面相厚度为0.8~1.5 μm。LEE等[4]用动态纳米压痕法研究了纤维素纤维/聚丙烯的界面相,得到的界面相厚度少于1 μm。

由此可见,用准静态纳米压痕法对单向复合材料纵截面进行压痕实验,可以表征出芳纶纤维复合材料中界面过渡区厚度不超过1 μm,但是由于压入深度为70 nm以上时,F-12和Kevlar-49的压入折合模量和硬度才达到稳定,限制了压痕间距至少为550 nm,而复合材料界面相厚度较小,因此在界面相区域内得到的压痕点一般不超过4个,故较难得到精确的界面相厚度。

3 结论

(1)由于芳纶纤维径向性能与环氧树脂性能较接近,采用沿单向复合材料纵截面制样的方法可以有效减小纤维和树脂的高度差,有利于芳纶纤维/环氧树脂复合材料界面性能的表征。

(2)Kevlar-49和F-12两种芳纶纤维的横向弹性模量和纳米硬度相近,均高于环氧树脂。芳纶纤维/环氧树脂界面相的弹性模量和纳米硬度介于芳纶纤维和环氧树脂的弹性模量和纳米硬度之间。由不同位置处弹性模量和纳米硬度的变化,表征出芳纶纤维/环氧树脂界面相的厚度不大于1 μm。

(3)由于压头造成的压痕间距和压痕深度的限制,较难得到精确的界面相厚度。

[1] OLIVER W C, PHARR G M. Measurement of hardness and elastic modulus by instrumented indentation: advances in understanding and refinements to methodology[J]. Journal of Materials Research,2004, 19 (1): 3-20.

[3] LEE S H, WANG S, PHARR G M, et al. Evaluation of interphase properties in a cellulose fiber-reinforced polypropylene composite by nanoindentation and finite element analysis[J]. Composites Part A: Applied Science and Manufacturing, 2007, 38 (6): 1517-1524.

[4] HODZIC A, STACHURSKI Z H, KIM J K. Nano-indentation of polymer-glass interfaces part i. experimental and mechanical analysis[J]. Polymer,2000, 41 (18): 6895-6905.

[5] 管培强, 李艳霞, 李敏, 等.碳纤维/环氧界面相准静态纳米压痕表征方法分析[J]. 玻璃钢/复合材料,2012(6): 23-27.

[6] KALANTAR J, DRZAL L T. The bonding mechanism of aramid fibers to epoxy matrices: part ii an experimental investigation[J]. Journal of Material Science, 1990, 25: 4194-4202.

[7] SIDOROV S V, SHABLYGIN M V, SIDOROV O V, et al. Transverse mechanical characteristics of highly oriented fibres[J]. Fibre Chemistry,1999, 31 (3): 219-221.

[8] CHUDOBA T. Measurement of hardness and young’s modulus by nanoindentation[M]. In: Nanostructured Coatings-A. CAVALEIRO, J.M. DE HOSSON, eds.Springer New York, 2006: 216-260.

[9] KIM J K, SHAM M L, WU J. Nanoscale characterisation of interphase in silane treated glass fiber composites[J]. Composites Part A: Applied Science and Manufacturing,2001, 32 (5): 607-618.

Interphase Characterization of Aramid/Epoxy Composites by Quasistatic Nanoindentation Method

SONG Yingdeng LI Bintai XING Liying

(Beijing Institute of Aeronautical Materials, AVIC Composite Center, Beijing 100095)

The elastic modulus and hardness of interphase region for both Kevlar-49/epoxy and F-12/epoxy unidirectional composites were analyzed using quasistatic nanoindentation method. The results show that the height difference of aramid fiber and epoxy resin in longitudinal section of unidirectional composites is low. Therefore, the experimental error induced by indenter shape can be reduced, so that the mechanical properties of interphase region can be analyzed more accurately. The elastic modulus and hardness of interphase region are distinctly different from those of aramid fiber and epoxy resin. Based on the results of mechanical properties for fiber, epoxy and interphase obtained from nanoindentation, it is assumed that the width of property transition region is less than 1μm.

Aramid fiber,Aramid fiber composite,Interphase,Nanoindentation

2016-07-28

宋应登,1983年出生,博士研究生,主要研究方向为功能/结构复合材料。E-mail: songyingdeng@163.com

邢丽英,1965年出生。E-mail: vcd4321@sina.com

TB332

10.12044/j.issn.1007-2330.2017.02.018