某电子设备耐大量级振动组合式减振器研制

2017-05-17王硕珏赵云峰

赵 川 刘 通 王硕珏 周 鹏 赵云峰

(航天材料及工艺研究所,北京 100076)

某电子设备耐大量级振动组合式减振器研制

赵 川 刘 通 王硕珏 周 鹏 赵云峰

(航天材料及工艺研究所,北京 100076)

文 摘 某电子设备在飞行过程中遭受均方根加速度高达38g的振动环境,为了降低其振动响应,采用有限元分析和试验验证相结合的方法,研制了一种新型的组合式橡胶减振器。通过与T型减振器进行对比试验,结果表明,设计的组合式橡胶减振器使电子设备的随机振动响应由38g下降到11g,减振效率高达71%,且共振峰放大倍数小于3。

电子设备,有限元,随机振动,橡胶减振器

0 引言

近年来,随着大功率和高能耗设备的不断开发应用,振动和噪声成为了困扰设备内部电子元器件正常工作的严重问题。宽频带随机振动是最常遇到的一种工况环境,其高频分量会破坏电子设备稳定性和精度,低频分量会导致结构件的破坏,严重影响设备工作的可靠性[1]。在传递到电子设备上的均方根加速度(RMS)低于10g时,部分电子产品可以通过产品自身刚度提高等方式通过振动测试;当RMS达到15g甚至更高量级时,即需要对电子设备进行阻尼减振处理以削减传递到设备上的振动能量。

在电子设备上安装橡胶减振器或金属减振器是常用的阻尼减振处理方式,而在抑制宽频带随机振动时,橡胶减振器具有较为明显的优势,主要表现在以下两点:(1)模量可在较宽的范围内调整,通过控制减振器所用材料模量来调整系统频率,完成对减振系统的频率设计;(2)阻尼因子较高,相对其他材料在抑制共振峰放大时具有较大的作用。橡胶减振器的缺点在于其强度较低,可靠性亟待加强。然而,通过有效的结构设计和有限元分析计算,在保证结构安装可靠性的基础上,橡胶减振器能够起到更大的阻尼减振作用。

某测量装置,在飞行过程中承受的随机振动RMS最大时达到38g,作用时间为1 min,超出了其最大承受15g的能力,严重影响其内部电子设备的正常工作,因而需要对其进行阻尼减振处理。本文采用有限元分析和随机振动试验相结合的方法,研制了一种组合式橡胶减振器,显著降低了测量装置内部电子设备的动态响应,极大改善了其动态力学环境,满足设备的使用要求。

1 减振器设计

1.1 设计要求

(1)需减振电子设备约3.2 kg,减振器通过4个外径Ф12 mm的法兰孔安装在设备与安装板之间。

(2)设备的工作温区为-40~100℃。要求在全温度范围内,安装减振器后的设备频率稳定,波动在±8 Hz以内。

(3)设备在飞行过程中承受RMS高达38g的随机振动工况,要求安装减振器后,设备上的随机振动响应降到12g以下。

(4)安装减振器后,设备的谐振频率不低于60 Hz,且共振峰放大倍数小于4.5。

1.2 材料设计与结构设计

橡胶减振器的设计包括材料设计和结构设计。材料设计即根据技术指标要求,筛选或者研制满足要求的橡胶材料;结构设计为根据设备的安装接口要求,设计满足安装工况并能在振动环境中满足强度要求的减振器结构。

根据指标要求,减振器需要在宽温范围内起到良好的减振效果,且频率波动较小,这就要求减振器在全温度范围内模量变化不大,且阻尼因子较高。橡胶模量随着温度的升高逐渐降低,在高弹态时模量趋于稳定,橡胶减振器应用的也是接近Tg的高弹态温度段[2]。因此,要求减振器所用材料的Tg要低于减振器的最低使用温度-40℃,且Tg最好在-60℃左右。航天材料及工艺研究所研制的以低苯基硅橡胶为基胶的ZN系列高阻尼材料约有30个牌号,涵盖了不同硬度和不同阻尼范围[3-4]。从中筛选相应牌号,可以满足指标要求。

根据上级结构要求,减振器安装在设备四个角的法兰孔上,法兰孔的外径为12 mm。通常设计的减振器结构形式为T型减振器[5],如图1所示。然而T型减振器的中间接缝处容易产生应力集中,特别是在大量级振动下极易产生破坏,影响减振器可靠性。

为此,我们设计了如图2所示的组合式减振器,通过将减振器设计成分离式结构,确保减振器不会产生应力集中点。减振器由上下减振垫、减振柱组成,减振垫起垂向减振作用,减振柱起侧向减振作用,可以对三个方向频率分别设计。减振垫、减振柱尺寸与被减振设备接口配合设计。

2 有限元分析

采用MSC.Nastran有限元分析软件,对安装组合式减振器后的系统进行有限元分析[6]。

2.1 模型的建立

设备为立方体结构,箱体中空,通过调整材料密度保证模型的质量与实际质量相同。

边界条件为减振器的四个安装孔对应位置节点的三个平动自由度全部约束。整个模型共有16 935个节点,13 544个单元,整个系统的有限元模型见图3。

减振器结构尺寸根据设备接口配合设计。根据以往设计经验,减振垫高度设计为6 mm,减振柱外径设计为12.2 mm,采用金属衬套进行限位。

分析中设定金属材料的模量为200 GPa,泊松比为0.3,密度为7 .8 g/cm3;橡胶材料的性能参数则需要根据指标要求进行调整,最终确定弹性剪切模量为2.8 MPa,阻尼因子为0.2,泊松比为0.49。

2.2 有限元分析结果

设定参数后,对安装减振器的设备进行分析计算,输入总RMS值为38g,获得响应参数。

有限元分析结果如图4所示。在上述设置的参数条件下,减振器垂向的谐振频率为78 Hz,放大倍数经计算后为3.5,减振后的均方根值为10.61g,减振效率为72%;减振器侧向的谐振频率为74.5 Hz,放大倍数为3.8,减振后的均方根值为11.60g,减振效率为69%,均满足技术指标要求,且侧向减振后的均方根值接近技术指标要求的上限12g。由于减振效率与谐振频率负相关,因此应当将减振后系统的侧向频率固定在60~75 Hz之间,可以满足技术指标要求。

3 振动试验验证

有限元分析对减振器所用橡胶材料的性能提出了具体要求,即弹性剪切模量不大于2.8 MPa,常温下对应谐振频率的阻尼因子应大于0.2。根据上述分析,自制的高性能硅橡胶阻尼材料ZN-35符合设计要求。选用ZN-35阻尼材料制备相应的试样,材料的邵氏硬度为54,拉伸强度为9.22 MPa,弹性剪切模量为2.64 MPa,阻尼因子为0.24,其中弹性剪切模量和阻尼因子在30℃,125 Hz的条件下测得。

采用ZN-35阻尼胶料压制两种减振器,结构分别如图1(T型)、图2(组合式)所示,接口尺寸与被减振设备配合设计,其他尺寸保持一致,减振器安装在待测设备四角的法兰孔上。随机振动试验时,工装安装在台面上;减振器安装在工装与待测设备之间,采用螺钉固定。分别在振动台面和待测设备上安装控制传感器和测量传感器,通过测量传感器的数据获得减振后的RMS值,通过测量传感器和控制传感器的比值获得减振器的谐振频率和谐振点放大倍数。

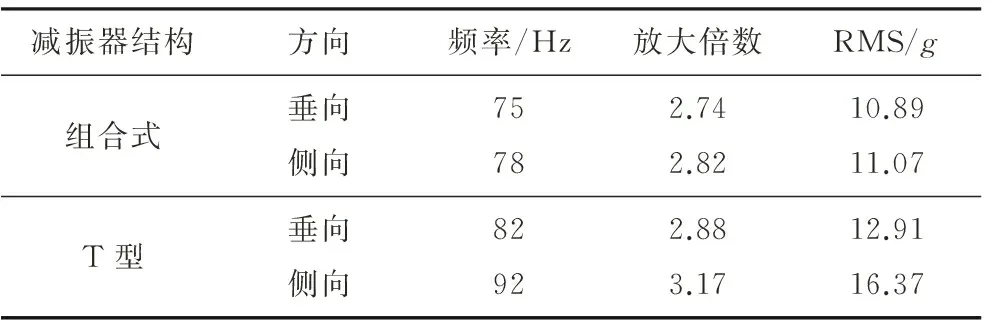

常温下随机振动试验的测试数据如表1所示。可以看出,采用组合式减振器的随机振动试验实测数值基本吻合了有限元分析的结果,设计的减振器满足技术指标要求,且垂向和侧向的放大倍数仅为2.74和2.82。这是因为ZN-35的阻尼因子达到0.24,高于有限元计算时设定的0.2,因而在抑制共振峰放大时能够起到更良好的作用。与之相比,采用T型减振器的随机振动试验实测数值中,两个方向之间的谐振频率差异较大,达到10 Hz;且由于侧向的谐振频率较高,减振后RMS值远远超出技术指标的要求。

表1 常温随机振动试验结果

为了进一步验证两种结构减振器在高低温下的减振效果,分别在100、-40℃下进行上述类似的随机振动试验。结果如表2所示。

表2 高低温随机振动试验结果

由于硅橡胶在较宽的温度范围内模量稳定,且具有良好的力学和阻尼性能,因而两种减振器在高低温下的谐振频率与常温相比,频率波动均不大。相较于T型减振器,组合式减振器的频率波动更小,在±8 Hz内,满足技术指标要求;同时谐振点放大倍数相对稳定,减振效果更优。

通过对比试验结果可以看出,相较于T型减振器,组合式减振器有以下优点:

(1)垂向和侧向结构互相独立,在设计的过程中可以分别设计,使不同方向的谐振频率和放大倍数同时满足技术指标要求,不会出现T型减振器由于不同方向互相掣肘无法同时满足技术指标的现象;

(2)结构更为可靠,不会产生应力集中,以致结构失稳。

4 结论

通过有限元分析和随机振动试验相结合的方法,设计了一种耐大量级振动的组合式硅橡胶减振器。通过与T型减振器进行对比振动试验,结果表明,组合式减振器具有更优的可设计性与可靠性;设计的减振器可以极大的降低设备上的动态响应,减振后随机振动RMS仅为11g左右,且共振峰放大倍数小于3,满足技术指标要求。

[1] 唐振华.航天电子设备抗振隔振技术的设计应用[J].电子机械工程,1994(2):21-29.

[2] 常冠军.粘弹性阻尼材料[M].西安:国防工业出版社,2012:39-42.

[3] 赵云峰.高性能黏弹性阻尼材料及其应用[J].宇航材料工艺,2009,39(5):1-5.

[4] 赵云峰. ZN系列粘弹性阻尼材料的性能及应用[J].宇航材料工艺,2001,31(2):19-23.

[5] 刘家燕. 机载光电吊舱橡胶减振器的设计与应用[J].中国机械工程,2014(10):1308-1311.

[6] 马爱军,周传月,王旭.Patran和Nastran有限元分析专业教程[M].北京:清华大学出版社, 2005:5-75.

Design of Combined Damper Applied on Electronic Equipment Enduring High-Level Vibration

ZHAO Chuan LIU Tong WANG Shuojue ZHOU Peng ZHAO Yunfeng

(Aerospace Research Institute of Materials & Processing Technology,Beijing 100076)

One electronic equipment undergoes acceleration up to 38gin flight vibration environment. To reduce the vibration response of the equipment, a new type of combined rubber damper is developed through FEM analysis and test verification. The results show that the random vibration response of the equipment decreases from 38gto 11gby using this damper, indicating a vibration reduction efficiency of 71%, and moreover the resonance amplification factor is less than 3.

Electronic equipment, FEM, Random vibration, Rubber damper

2016-12-03

赵川,1987年出生,硕士,主要从事阻尼减振技术研究。E-mail:chuanwudi@sina.com

分类号:TB3 DOI:10.12044/j.issn.1007-2330.2017.02.006