三维角联锁机织复合材料剪切性能有限元分析

2017-05-17冯古雨曹海建王新月卢雪峰

冯古雨 曹海建,2 王新月 卢雪峰 钱 坤

(1 生态纺织教育部重点实验室,江南大学纺织服装学院,无锡 214122)(2 南通大学,纺织服装学院,南通 226019)

· 计算材料学 ·

三维角联锁机织复合材料剪切性能有限元分析

冯古雨1曹海建1,2王新月1卢雪峰1钱 坤1

(1 生态纺织教育部重点实验室,江南大学纺织服装学院,无锡 214122)(2 南通大学,纺织服装学院,南通 226019)

文 摘 使用三维绘图软件Pro/E 5.0 构建出一种三层角联锁机织复合材料的细观结构模型,借助有限元软件ANSYS对复合材料在剪切力作用下纤维与树脂的应力、应变分布进行数值模拟,并借此分析该复合材料在剪切作用下的力学行为,并预测复合材料破坏模式。结果表明:复合材料在剪切力作用下发生沿剪切力方向程度较均匀的剪切变形;纤维相对于树脂承受更多剪切力作用,产生更大应力,但发生相对较小的应变;纤维中轴向与剪切力方向平行的经纱相对轴向垂直于剪切力的纬纱表现出更大的应力和应变。

有限元分析,角联锁,三维机织复合材料,剪切性能

0 引言

三维角联锁机织复合材料是一种以工程纤维为原料,采用特殊的织造工艺制备出的三维角联锁机织物作为预制体,以环氧树脂做为基体制备出的复合材料[1-3]。相比于层合板结构和二维机织物层铺增强复合材料,三维角联锁机织复合材料预制体是由伸直的纬纱及弯曲的上下包缠纬纱的经纱组成的[4-5]。预制体中弯曲的经纱不仅固定了纬纱的位置,其在复合材料厚度方向上的分量增强了复合材料在厚度方向的力学性能[6]。三维角联锁机织复合材料在厚度方向上表现出更好的剪切强度、耐冲击分层等性能,使其在建筑、交通、国防、航天航空等领域具有越来越广泛的应用[7-9]。

剪切载荷是复合材料在应用中较为常见的载荷作用,在剪切载荷作用下复合材料容易发生错位变形、撕裂、分层等现象,进而产生复合材料的失效等问题[10-11]。相比传统的实验测试方法,有限元模拟的方法可以得到更加详细的复合材料应力应变分布情况,进而更加准确的分析出复合材料中增强体与基体的相互协同作用机理,复合材料中应力集中点的分布情况,并可以对其破坏模式进行预测[12-15]。

本文通过Pro/E 5.0软件构建出的三维角联锁机织复合材料模型,借助有限元分析软件ANSYS模拟计算该复合材料在10 kN剪切载荷作用下纤维与树脂中应力、应变的分布情况,并以此分析复合材料在剪切作用下的力学行为。根据其分布情况判断复合材料中各组分相互协同作用关系,并对复合材料剪切性能及破坏机理进行细观分析。

1 建立模型

1.1 基本假设

由于复合材料的内部微观结构由纤维与树脂相互结合组成,内部微观结构较为复杂,在建立模型时完全还原复合材料内部真实结构的难度较大,故在建立模型前作出如下假设以降低建模难度,并减少计算机模拟计算的工作量[16]。

(1)在纤维间存在挤压的状态下假设经纬纱横截面为跑道型,如图1所示;纵向为连续的单纤维长丝,且纤维长丝为各向同性。

(2)树脂基体完美地填充在经纬纱之间,复合材料界面性能完美,树脂基体中没有任何的泡孔。

(3)在复合材料的成型过程中,纤维的力学性能并没有受到影响,预制体的形状和结构并没有发生改变。

1.2 建立模型

使用绘图软件Pro/E中扫描功能,根据经纬纱横截面及其轨迹建立出经纬纱系统,如图2(a)所示。将树脂块中纤维的部分切除形成纤维与树脂相切的结构,如图2(b)所示通过装配功能将纤维与树脂装配在一起形成复合材料细观结构模型,如图2(c)所示。

图2 复合材料细观结构模型

Fig.2 Micro-structural model of 3D composites

建立出的复合材料中经纱间距为3.33 mm,纬纱间距为3 mm;复合材料长度为51 mm,宽度15 mm,高度2.625 mm。

2 模拟计算

2.1 材料参数

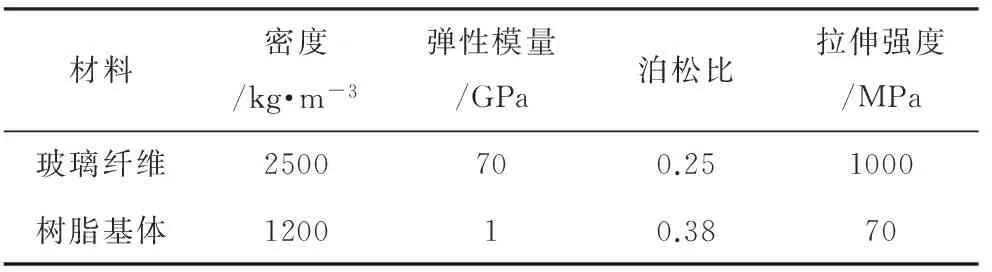

假设复合材料细观模型中纤维组分为E-glass无捻玻璃纤维粗砂,树脂基体为环氧树脂,在ANSYS软件中的Engineering Date 中分别设置两种材料的基本性能参数,如表1所示。

表1 复合材料单胞模型材料参数

2.2 划分网格

在ANSYS中将复合材料细观模型中的经纬纱通过布尔运算连接为一个整体,在分析中将预制体作为一个受力整体进行分析。

在ANSYS软件中网格划分形式大致可以分为自动网格划分、扫掠网格划分、使用四面体网格划分、使用六面体网格划分几种。本文使用尺寸为0.5 mm的六面体网格对复合材料细观模型进行扫略划分,在相同的计算精度下,六面体网格可以使用最少的网格数量得到精确度相同的结果,从而减少了模拟计算的时间。划分后的复合材料细观模型如图3所示,纤维增强体由48 258个元件构成,树脂基体由106 436个元件构成。

2.3 设定边界条件

本文以普通周期循环边界条件为基础,设定剪切载荷作用下复合材料细观模型的边界条件。对复合材料的底面设置Fixed Support 完全固定约束,在与固定面相对的面上施加方向沿复合材料经纱轴向,大小为10 kN的Force载荷。

3 结果与分析

3.1 复合材料剪切性能

三维角联锁机织复合材料的剪切应力及应变分布情况如图4所示。

图4 复合材料剪切应力-应变分布云图

Fig.4 Cloud picture of shear stress & strain distribution of 3D composites

由图4可以看出,在10 kN剪切载荷的作用下,复合材料的剪切面沿剪切力方向发生剪切移动,且原本平滑的表面沿纬纱方向发生凸起或凹陷;复合材料剪切面左侧翘起,右侧下陷。复合材料最大剪切应力为224.38 MPa,最大剪切应变为3.244 2%。

由于复合材料在承受载荷作用时由纤维增强体与树脂基体共同承受载荷作用,单纯对复合材料的力学行为分析较为简单,且无法更加深入地对复合材料中各组分的受力作用机理及破坏模式等内容进行研究。因此,为了更好地研究复合材料在剪切载荷作用下的力学行为,将纤维与树脂分开,考察其各自的应力、应变分布情况。

3.2 复合材料中各组分剪切性能

复合材料中纤维与树脂组分的应力、应变分布情况如图5所示。

图5 复合材料中各组分应力-应变分布云图

Fig.5 Cloud picture of shear stress & strain distribution of 3D composites components

由图5可以看出,纤维最大剪切应力为224.38 MPa,最大剪切应变为0.779 55%,树脂基体最大剪切应力为155.53 MPa,最大剪切应变为3.244 2%。由此分析可以得出,复合材料在承受剪切载荷作用时,纤维作为主要承载体相比于树脂基体承受更多载荷的作用,表现出更大的剪切应力;树脂基体作为次要承载体承受较小的载荷作用,但由于其较小的杨氏模量和较大的泊松比,树脂基体在承受载荷作用时更容易发生形变,因此树脂基体相较于纤维发生更大的变形,表现出更大的剪切应变。

由图5(a)(b)可以看出,原本轴心在一个垂直面上的纬纱在剪切力作用下发生了不同程度的偏移,这种偏移程度的差异导致了复合材料在剪切载荷作用下产生了分层破坏。纤维轴向平行于剪切载荷方向的经纱相比于载荷方向垂直于载荷方向的纬纱表现出更大的剪切应力与剪切应变,这说明相比于轴向垂直于载荷方向的纤维,轴向平行于剪切方向的纤维承受更多的载荷作用,更容易发生破坏。相比于经纱之间与纬纱之间,其应力、应变分布的差异并不明显,这说明角联锁机织复合材料在剪切载荷作用下发生的破坏及形变是比较均匀的,并没有特别明显的应力集中点的出现,复合材料的整体性较好。

由图5(b)(d)对比可知,三维角联锁机织复合材料在剪切载荷作用下发生倾倒、坍塌等现象,并产生分层的趋势,其破坏形式主要为纤维的断裂、树脂的破碎及纤维与树脂间的脱粘。复合材料中纤维与树脂的应变分布情况存在差异,说明复合材料在承受剪切载荷作用时,两种组分间变形程度不同,树脂发生更大的变形。这种变形程度的差异是复合材料表面出现沿纬纱方向凸起与凹陷的原因;同时,这种差异说明在剪切载荷下复合材料的界面会产生一定程度的破坏,纤维与树脂间会出现脱粘的破坏形式。

4 结论

(1)三维角联锁机织复合材料在剪切力作用下发生沿剪切力方向的变形,且产生较为均匀的剪切应力。

(2)三维角联锁机织复合材料中纤维组分相比于树脂基体承受更多载荷的作用,表现出更大的剪切应力和较小的剪切应变。

(3)轴向平行于剪切方向的经纱相比于轴向垂直于剪切方向的纬纱承受更多载荷作用,发生更加严重的变形,更容易被破坏。

(4)三维角联锁机织复合材料在剪切载荷作用下发生倾倒、坍塌等现象,并产生分层的趋势,其破坏形式主要为纤维的断裂、树脂的破碎及纤维与树脂间的脱粘。

[1] 杨彩云. 三维角联锁结构复合材料的力学性能研究[D].天津:天津工业大学,2005.

[2] 张强,金利民,张岩,等. 三维角联锁机织复合材料低速冲击破坏的有限元计算[J]. 纤维复合材料,2011(3):12-16.

[3] 陈凡军,罗军,陈革. 三维角联锁机织复合材料有限元分析[J]. 东华大学学报(自然科学版),2015(1):28-31.

[4] SHENG S Z, VAN H S. Modeling of 3D angle interlock woven fabric composites[J]. Journal of Thermoplastic Composite Materials, 2003, 16(1): 45-58.

[5] LI Z, SUN B, GU B. FEM simulation of 3D angle-interlock woven composite under ballistic impact from unit cell approach[J]. Computational Materials Science, 2010, 49(1): 171-183.

[6] HAMINH C, BOUSSU F, KANIT T, et al. Analysis on failure mechanisms of an interlock woven fabric under ballistic impact[J]. Engineering Failure Analysis, 2011, 18(8): 2179-2187.

[7] TAN P, TONG L, STEVEN G P. Micromechanics models for mechanical and thermomechanical properties of 3D through-the-thickness angle interlock woven composites[J]. Composites Part A: Applied Science and Manufacturing, 1999, 30(5): 637-648.

[8] CALLUS P J, MOURITZ A P, BANNISTER M K, et al. Tensile properties and failure mechanisms of 3D woven GRP composites[J]. Composites Part A: Applied Science and Manufacturing, 1999, 30(11): 1277-1287.

[9] 燕瑛,成传贤. 基于细观结构的三维机织复合材料弹性性能的分析[J]. 航空学报,1999(4):2-6.

[10] NAIK N K, AZAD S N M, PRASAD P D. Stress and failure analysis of 3D angle interlock woven composites[J]. Journal of Composite Materials, 2002, 36(1): 93-123.

[11] 刘振国,卢子兴,陆萌,等. 三维四向编织复合材料剪切性能的数值预报[J]. 复合材料学报,2000,17(2):66-69.

[12] TSAI K H, CHIU C H, WU T H. Fatigue behavior of 3D multi-layer angle interlock woven composite plates[J]. Composites Science and Technology, 2000, 60(2): 241-248.

[13] CHEN X, SPOLA M, PAYA J G, et al. Experimental studies on the structure and mechanical properties of multi-layer and angle-interlock woven structures[J]. Journal of the Textile Institute, 1999, 90(1): 91-99.

[14] CHEN X, YANG D. Use of 3D angle-interlock woven fabric for seamless female body armor: Part 1: Ballistic evaluation[J]. Textile Research Journal, 2010, 80(15): 1581-1588.

[15] 杨彩云,李嘉禄. 三维机织复合材料力学性能的各向异性[J]. 复合材料学报,2006,23(2):59-64.

[16] 曹海建,冯古雨,俞科静,等. 碳纤维/环氧树脂基中空夹芯复合材料压缩性能的有限元法研究[J]. 纺织学报,2015(9):50-54.

Finite Element Analysis of 3D Angle Interlock Woven Composites on Shear Property

FENG Guyu1CAO Haijian1,2WANG Xinyue1LU Xuefeng1QIAN Kun1

(1 Key Laboratory of Eco-Textile of Ministry of Education,Jiangnan University ,Wuxi 214122)(2 College of Textile and Clothing, Nantong University, Nantong 226019)

A structural model of three layers angle interlock woven composites, was built by mapping software Pro/Engineer. The distribution of stress & strain on fibers, resin and 3D composites, was simulated and discussed, under shear loading using finite element software ANSYS Workbench. And the failure mode of composites was analyzed. The results show that, uniform shear deformation on the shear direction occur in the composites. The main loads were supported by reinforced fibers and the minor loads were supported by matrix resin. Compared warp yarns to weft yarns, warp yarns axial direction parallel to shear direction show larger stress and strain than those axial direction perpendicular to shear direction.

Finite element analysis,Angle interlock,3D woven composites,Shear property

2016-12-10

国家自然科学基金(51302110);江苏省产学研前瞻性联合研究项目(BY2014023-15、BY2014023-14);中央高校基本科研业务费专项资金(JUSRP41501);江苏高校优势学科建设工程资助项目;“十三五”国家重点研发计划项目(2016YFB0303205)

冯古雨,1992年出生,博士研究生,主要从事纺织复合材料的制备及性能研究。E-mail:fengguyu890@163.com

钱坤,博士,教授,主要从事轻量化复合材料的制备及应用。E-mail:qiankun_8@163.com

TB332

10.12044/j.issn.1007-2330.2017.02.004