高模量碳纤维复合材料薄壁管件成型工艺优化研究

2017-05-17刘洪新陈维强

王 洋 刘洪新 陈维强 黎 昱

(北京卫星制造厂,北京 100094)

高模量碳纤维复合材料薄壁管件成型工艺优化研究

王 洋 刘洪新 陈维强 黎 昱

(北京卫星制造厂,北京 100094)

文 摘 为了获得高模量碳纤维复合材料薄壁管件最佳成型工艺参数组合,通过正交试验确定了缠绕工艺参数的大小顺序,经过进一步优化试验及对孔隙率和管件性能分析,得到挤胶装置间隙为0.1~0.12 mm,胶液温度为(40±2)℃,纤维缠绕张力为(10±2) N,加压带缠绕张力为40 N时,管件综合性能最优。

高模量碳纤维,薄壁管件,缠绕成型,优化,复合材料

0 引言

卫星结构材料因其使用环境苛刻,一般在保证强度的同时,还应尽可能提高其模量,因此在卫星结构上多采用高模量碳纤维复合材料。根据卫星结构上不同部位的承力需求,复合材料应用形式包括层合板件、蜂窝夹层结构件、圆管件、方管件和波纹件等[1-4],采用的成型方式较多,包括热压成型、RTM成型、RFI成型和缠绕成型等[5-9]。

高模量碳纤维复合材料薄壁管件可用于卫星结构的支撑结构,一般采用缠绕工艺成型。一方面由于管件壁厚较薄,为满足结构尺寸精度,应对壁厚进行严格控制;另一方面,薄壁管件对孔隙更敏感,需要提高成型质量,这两方面都与成型工艺密切相关。因此,本文主要针对高模量碳纤维复合材料薄壁成型工艺开展了缠绕参数和成型参数优化实验研究,为薄壁管件缠绕成型提供了实验依据。

1 实验

1.1 原材料

薄壁管件采用缠绕工艺制备,纤维采用HM-2高模量碳纤维,拉伸强度≥4 200 MPa,拉伸模量≥370 GPa,断裂延伸率≥1.0%;树脂采用BS-2树脂,自制。薄壁管件固化前在其表面均匀缠绕加压带,固化制度为160℃/2 h。

1.2 薄壁管件规格

高模量碳纤维复合材料薄壁管件内径(24±0.05) mm,壁厚(0.6±0.05) mm,长度500 mm。

1.3 正交试验

高模量碳纤维复合材料薄壁管件采用缠绕工艺成型,其中薄壁管件的壁厚是重要技术指标,而纤维丝束含胶量直接决定了薄壁管件的壁厚,一般要求含胶量在32%~38%。

在缠绕过程中,影响含胶量的因素较多,如纤维种类、胶液黏度、缠绕张力、缠绕速度、刮胶机构、操作温度及胶槽面高度等[9-10]。其中挤胶装置间隙直接影响浸胶辊胶层厚度,胶液温度影响胶液对碳纤维的浸润性,缠绕张力不仅影响含胶量,同时影响产品成型的内部质量,上述因素是影响产品含胶量的三个最重要因素,故选取其进行正交试验,并制定了三水平的正交试验表,见表1。

表1 薄壁管件因素水平表

1.4 测试与表征

为了确定缠绕时胶液温度,测试了BS-2树脂的黏温曲线,测试设备为美国TA公司的ARES-G2流变仪,升温速率2℃/min,温度范围:室温~180℃。

为了确定缠绕加压带的张力范围,采用Instron 5982万能试验机测试了加压带的拉伸性能。

薄壁管件的孔隙率通过金相显微镜(Axio Observer.A1m)获取试样截面照片,然后用显微镜自带软件进行统计分析。

高模量碳纤维复合材料薄壁管件的拉伸和压缩性能分别参照GB/T 5349《纤维增强热固性塑料管轴向拉伸性能试验方法》和GBT5350《纤维增强热固性塑料管轴向压缩性能试验方法》进行测定。由于薄壁管件的壁厚较小,为保证测试过程中不发生夹持段破坏,专门设计了内外套筒保护试样夹持段,试样尺寸和结构见图1,试样和套筒之间采用结构胶黏剂连接。

2 结果与讨论

2.1 正交试验

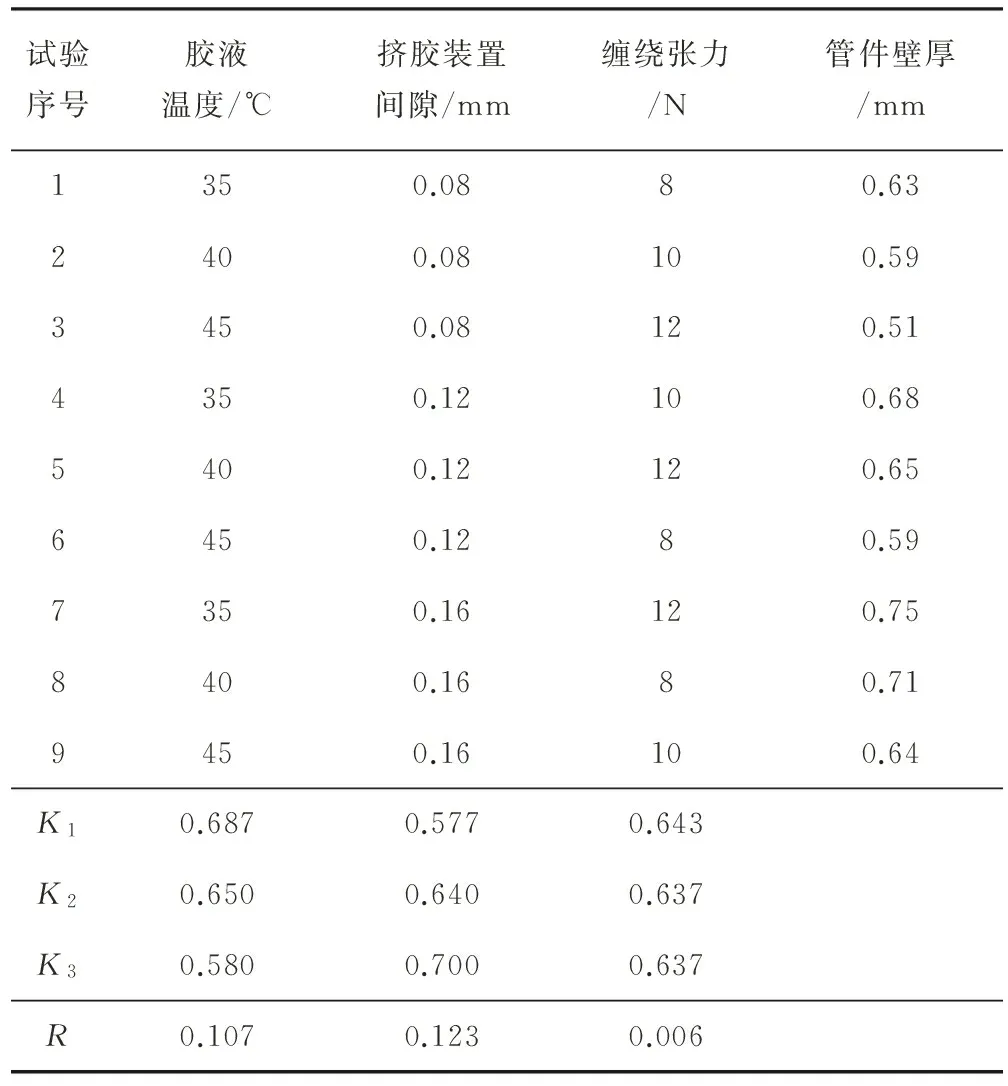

通过正交试验测试了不同胶液温度、挤胶装置间隙和缠绕张力下的管件壁厚,结果见表2。根据正交试验结果进行极差分析,以找出最优条件和各影响因素对指标影响的主次顺序。表2中Ⅰ、Ⅱ、Ⅲ对应数值为各因子水平的综合值,K1、K2、K3对应数值为各因子水平的平均值,R为极差。

表2 正交试验结果

从表2可以看出,缠绕过程影响因素的大小顺序为:挤胶装置间隙>胶液温度>缠绕张力。

2.2 缠绕参数优化

通过正交试验确定了各影响因素的主次顺序,首先考察挤胶装置间隙对薄壁管件壁厚的影响。将胶液温度设为40℃,缠绕张力设为10 N,挤胶装置间隙分别选择了0.08、0.10、0.12和0.14 mm,得到的管件壁厚分别为0.53、0.61、0.63和0.70 mm。

由试验结果可以看出,随着挤胶装置间隙增大,管件壁厚增加。挤胶装置在缠绕过程中主要将纤维丝束的多余树脂挤出,其间隙越小,纤维丝束挤出的树脂越多,纤维丝束的含胶量越少,因此管件壁厚也相应降低。

当挤胶装置间隙为0.10和0.12 mm时,管件的壁厚分别为0.61和0.63 mm,满足薄壁管件制备要求,因此可将挤胶装置的间隙设置在0.10~0.12 mm。

接着考察胶液温度对薄壁管件厚度的影响。胶液温度直接影响树脂黏度,一般适合缠绕成型的树脂黏度范围是0.4~1.0 Pa·s,为了考察合适BS-2树脂缠绕的胶液温度范围,测试了BS-2树脂的升温流变曲线,结果见图2。

由图2可以看出,在35~45℃时BS-2树脂的黏度接近缠绕成型黏度范围,可在此温度区间选择。

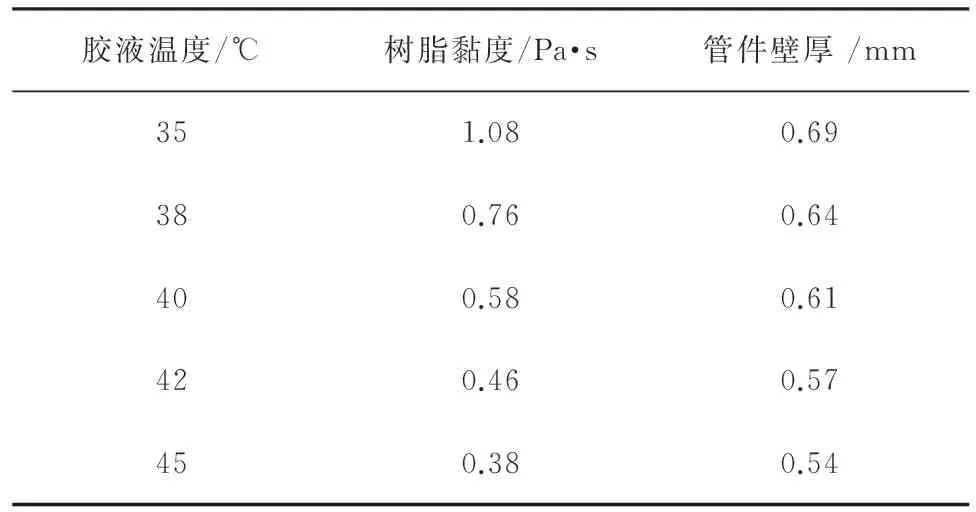

将挤胶装置间隙设为0.10 mm,缠绕张力设为10 N,胶液温度分别选取35、38、40、42和45℃,得到的管件壁厚结果及不同温度下的树脂黏度列于表3。

表3 不同胶液温度下的树脂黏度和管件壁厚

由表3可见,在考察温度范围内,温度升高,树脂黏度下降,管件壁厚减薄。树脂黏度下降,纤维丝束上黏附的树脂量减少,导致管件壁厚减薄。当温度在38~42℃时,管壁厚度为0.57~0.64 mm,满足薄壁管件制备要求,因此可将胶液温度设定在(40±2)℃。

接着考察了不同缠绕张力对管件壁厚的影响,将挤胶装置间隙设为0.10 mm,胶液温度设为40℃,考察的缠绕张力包括8、10、12和14 N,得到的管件壁厚分别为0.61、0.61、0.59和0.58 mm。

随着缠绕张力的增大,管件壁厚略有降低,但降幅不明显,这说明缠绕张力对管件壁厚的影响不明显。此外,在考察的缠绕张力范围内,管件壁厚均满足制备要求,选取最接近0.6 mm壁厚的缠绕张力,因此确定缠绕张力在(10±2)N。

经过缠绕参数的优化和验证,最终确定的工艺参数为:挤胶装置间隙:0.1~0.12 mm;胶液温度:(40±2)℃;纤维缠绕张力:(10±2)N。

2.3 成型参数优化

在高模量碳纤维复合材料薄壁管件固化成型前,采用加压带提高管件表面和内部质量。在缠绕加压带时,需要对加压带施加一定的张力,而加压带张力的大小对薄壁管件的成型质量是有影响的。为了确定施加张力的大小,首先考察了加压带的拉伸性能,其拉伸载荷-位移曲线见图3。可以看出,加压带在60 N前是弹性变形,60 N以后呈现屈服变形,直至破坏时的载荷约为80 N。由此可以确定,加压带缠绕张力选取不得超过60 N。

因此,分别采用20、30、40和50 N的缠绕张力制备薄壁管件,测试了不同加压带张力下孔隙率,结果分别为1.14%、0.25%、0.17%和0.15%。

从金相照片可以看出,当加压带缠绕张力为20 N时,管件上的孔隙明显,随着缠绕张力增加,孔隙逐渐减少,当缠绕张力为40和50 N时,未观察到明显孔隙。从孔隙率结果也可得到验证,加压带缠绕张力为20 N时,孔隙率为1.14%,当缠绕张力提高到30 N时,孔隙率下降到0.25%,效果明显;但当加压带缠绕张力为40和50 N时,孔隙率分别为0.17%和0.15%,其孔隙率已经很低。

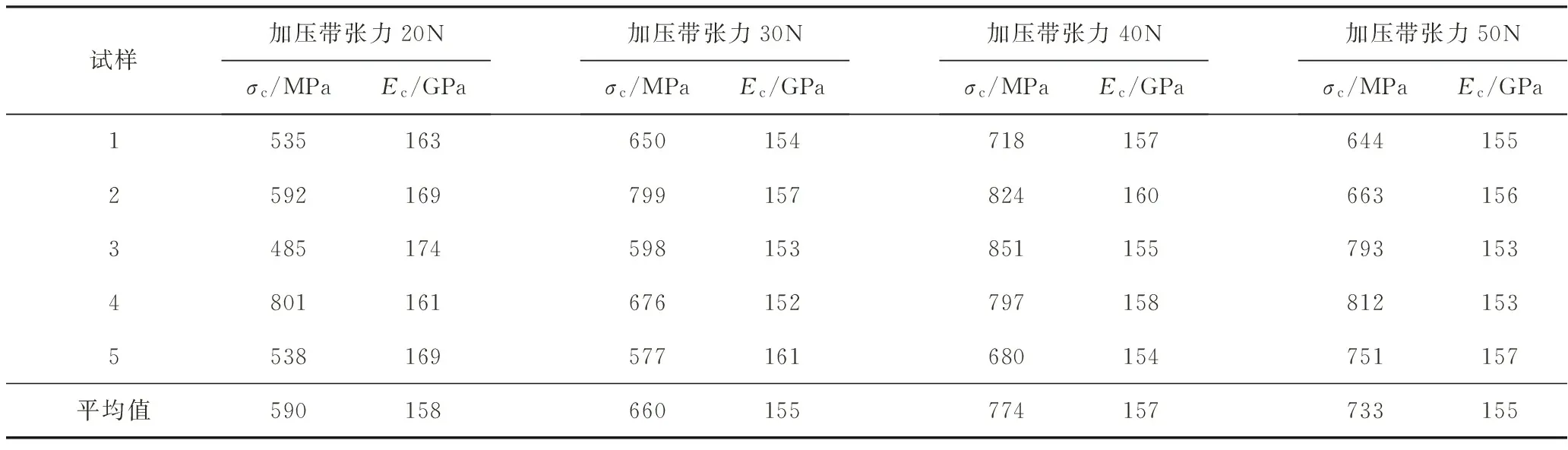

同时考察了不同加压带缠绕张力下薄壁管件拉伸和压缩性能,结果见表4和表5。

表4 不同加压带张力下的薄壁管件拉伸性能

表5 不同加压带张力下的薄壁管件压缩性能

由表4可知,随着加压带张力增大,拉伸强度逐渐升高,而拉伸模量变化不大,当缠绕张力为50 N时,拉伸强度最大,达到1 359 MPa。由表5可知,加压带张力增大,压缩强度逐渐增大,在40 N时压缩强度最大,达774 MPa,而50 N时压缩强度略有下降,压缩模量变化不明显。综合考虑拉伸和压缩性能的变化,当加压带张力为40 N时,其性能最优。

3 结论

(1)通过正交试验确定了影响薄壁管件壁厚的因素大小顺序,挤胶装置间隙对壁厚影响最大,其次是胶液温度,再次是纤维缠绕张力。

(2)通过进一步优化试验确定了高模量碳纤维复合材料薄壁管件缠绕参数,挤胶装置间隙为0.1~0.12 mm,胶液温度为(40±2)℃,纤维缠绕张力为(10±2) N。

(3)当加压带缠绕张力为40N时,管件孔隙率较小,且综合力学性能最好。

[1] JANG T S, et al.Development of multi-functional composite structures with embedded electronics for space application[J]. Acta Astronautica, 2011,68: 240-252.

[2] EMMANUEL A, et al. Influence of structure on radiation shielding effectivenessof graphite fiber reinforced polyethylene composite[J]. Advances in Space Research,2015(56): 1288-1296.

[3] 章令晖,等.航天复合材料技术述评[J].高科技纤维与应用,2015,40(3):22-28

[4] 沃西源,等.卫星结构先进复合材料应用发展[J].航天返回与遥感,2002,23(3):52-56

[5] BALUCH A H, et al. Hypervelocity impact on carbon/epoxy composites in low Earth orbit environment[J]. Composite Structure, 2013,96: 554-560.

[6] 顾轶卓,等.复合材料热压成型过程的树脂压力测试系统[J].复合材料学报,2007,24(2):23-27.

[7] ROBINSON M J, et al. Vacuum assisted resin transfer molding simulation for thick laminate structures[C]. 49thAIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics, and Materials Conference,Schaumburg, Illnois: The American institute of Aeronautics and Astronautics, Inc., 2008: 2008-2033.

[8] 马立,等.RFI工艺成型碳NCF/环氧5228A复合材料研究[J].玻璃钢/复合材料,2008(1):21-24.

[9] 杨海涛,等.国产高模量碳纤维缠绕成形参数控制方法[J].安徽工业大学学报(自然科学版),2014,31(1):63-67

[10] 史耀耀,等.复合材料带缠绕成型工艺参数耦合机制及优化[J].复合材料学报,2015,32(3):831-839.

Optimization of Forming Process of High Modulus Carbon Fiber Reinforced Composite Thin-Wall Cylindrical Tube

WANG Yang LIU Hongxin CHEN Weiqiang LI Yu

(Beijing Spacecrafts Factory, Beijing 100094)

Aimed at the optimal technological condition of filament winding process for high modulus carbon fiber reinforced composite thin-wall cylindrical tube, the orthogonal experiments for winding process factors were designed and performed to confirm the order of these studied factors. According to the results of the further optimization tests, the metallographic test and tensile and compressive property tests, the synthetical performance of cylindrical tube reaches the optimization, when squeeze equipment gap is 0.1 to 0.2 mm,glue temperature is (40±2)℃, Winding tension is (10±2) N, the pressurized tape tension is 40 N.

High modulus carbon fiber, Thin-wall cylindrical tube, Filament winding, Optiglmization, Composite

2016-12-03

王洋,1984年出生,工程师,主要从事复合材料成型工艺研究。E-mail:wangyang__529@163.com

TB332

10.12044/j.issn.1007-2330.2017.02.013