海上建筑非粘结柔性管骨架层径向压溃数值模拟

2017-05-16李伟民

李伟民

(中铁二十四局集团有限公司,上海 200071)

海上建筑非粘结柔性管骨架层径向压溃数值模拟

李伟民

(中铁二十四局集团有限公司,上海 200071)

在工程应用中,由于制造缺陷、张紧器作用等影响,海上建筑非粘结柔性管的骨架层存在一定的初始椭圆度;骨架层主要材质为不锈钢材,其材料弹塑非线性可能对其径向抗压能力产生影响;同时在径向压力作用下骨架层钢片间由于摩擦接触产生相对滑动,也会影响非粘结柔性管结构的径向强度.但现有理论方法忽略其相对滑动,并且不计入初始椭圆度和材料弹塑非线性对压溃失效特性的影响,因此工程应用中误差较大.针对上述缺陷,本文基于通用有限元软件ANSYS,设置三种接触方式,分别对8英寸骨架层进行数值模拟,求解数值模型在理想圆环状态、存在初始椭圆度状态和考虑材料弹塑非线性状态三种情况下的径向位移值,并与理论分析结果进行比较,以研究非粘结柔性管的抗压溃能力,得出相应结论,对工程应用具有一定的借鉴和参考意义.

非粘结柔性管;骨架层;压溃;ANSYS;数值模拟

非粘结柔性管是连接海上建筑与海下作业系统以及海下作业系统间的重要装备[1].它是由聚合物材料层和金属材料层以非粘结方式组合形成的复合结构,各材料层之间允许相对滑动.骨架层具有自锁螺旋截面,主要材质为不锈钢材,位于柔性管结构体系最内层,用于抵抗静水外压以及承担铺设安装中张紧器引起径向压缩力[2].工程上为避免骨架层压溃失效,需要对其径向抗压能力研究分析[3].

现有骨架层径向抗压理论方法主要依据铁木辛柯的弹性稳定理论[4],根据中心线为圆形的细杆(圆环)挠曲线微分方程求解对径压力作用下的径向位移,理论方法通常假定骨架层间不存在相对滑动,并且不计入初始椭圆度和材料弹塑非线性对径向压溃行为的影响,在工程应用中误差较大.针对上述缺陷,本文基于通用有限元软件ANSYS,设置三种接触方式,分别对8英寸骨架层进行数值模拟,求解数值模型在理想圆环状态、存在初始椭圆度状态和考虑材料弹塑非线性状态三种情况下的径向位移值,并与理论分析结果进行比较,以研究非粘结柔性管的抗压溃能力,得出相应结论,对工程应用具有一定的借鉴和参考意义.

1 三维数值模型

1.1 骨架层结构

典型骨架层是由不锈钢材构成的金属层,其截面形式近似“S”形,为螺旋缠绕自锁结构体系,螺旋缠绕角度近90°,截面形式如图1所示[5].本文以内直径为8英寸的骨架层为例研究非粘结柔性管的抗压溃能力,其中θ1为67°,θ2为40°,θ3为88°,弹性模量为210 GPa,泊松比为0.3,,具体几何参数和详见表1.

图1 骨架层截面示意图

表1 骨架层几何参数和截面特性 mm

1.2 几何模型

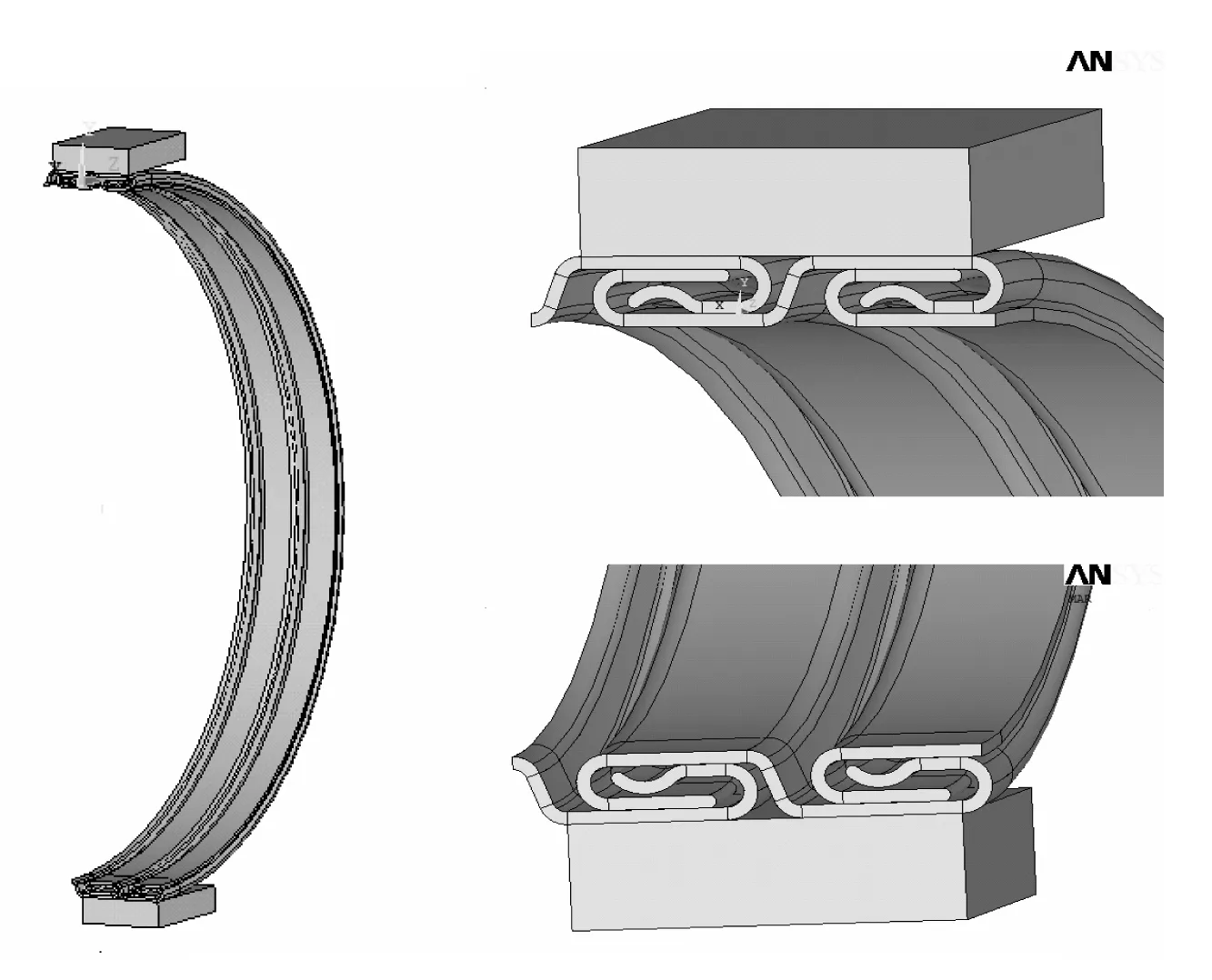

依据已有文献中螺旋缠绕角度对骨架层径向压缩行为影响较小的结论[6],为提高计算效率,本文骨架层模型不设置螺旋缠绕角度,采用圆环数值模型,在模型中骨架层两端建立刚性长方体,用于模拟非粘结柔性管其它层向骨架层传输的径向压力,刚性长方体不发生形变,避免了对径向位移值结果的影响.由于数值模型和施加载荷的对称性,截取模型的1/2分析,三维模型如图2所示.

图2 骨架层几何模型

1.3 单元选取与网格划分

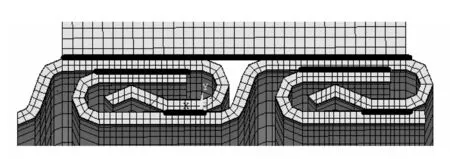

本文运用ANSYS有限元软件的SOLID185单元[7]来模拟骨架层以及刚性长方体,材料均设置为各向同性的钢材.运用扫掠映射网格划分模型,设置源面和目标面,运用ESIZE命令设置扫略方向上的单元尺寸,即在钢片厚度方向划分为两段,骨架层截面其它方向单元长度设置为钢片厚度的一半,为了使刚性长方体等分,单元尺寸均设为1mm.运用LESIZE命令设置扫略方向上的单元数目,即在骨架层环向上分段数定义为320,“刚性板”在长度方向上分段数定义为60,先对源面进行网格划分,再使模型从源面向目标面扫略进行体网格划分,网格划分见图3.

图3 骨架层有限元模型网格划分

1.4 接触与摩擦

在径向压力作用下骨架层钢片间由于摩擦接触产生相对滑动,因此模型需要设置接触条件用于模拟实际工程应用条件.本文运用三种接触设置方法,第一种方法采用节点位移耦合方式将骨架层相邻表面粘接一起,其和理论方法均假定相邻表面间无相对滑动,粘结位置见图4粗线所示;第二种方法为通用接触方式,在相邻表面间设置库仑摩擦系数为μ=0.1,为使得计算更加精确,模拟方法运用罚函数法;第三种方法同第二种,库仑摩擦系数设置为μ=0.3.

图4 骨架层粘结耦合示意图

1.5 约束与加载

为更真实反应实际工程应用,在三维模型两个截面施加对称位移约束,即约束其轴向及环向自由度,放松径向位移约束,对模型下部长方体底部进行全固支.为了避免刚体位移,在模型两侧边界节点施加轴向方向自由度约束,同时在上端长方体顶部外边线中心处施加集中力载荷,三维模型约束与加载如图5所示.

图5 骨架层边界约束与加载情况

2 理论分析方法

铁木辛柯[8]首先建立了中心线为圆形的细杆(圆环)挠度曲线微分方程:

(1)

其中,ω为径向位移;θ为环向角度;R为曲率半径;M为作用在圆形截面上的弯矩;EI为圆形截面的弯曲刚度.

图6 圆环受竖向对径压力示意图

对径压缩力P作用下的圆环如图6所示,环的半径为R,以Mo表示在C与D处的弯矩,在任意截面m-m的弯矩为:

(2)

把式(2)代入式(1)得:

(3)

(3)式的通解为:

(4)

(5)

弯矩Mo由卡斯提也努(Castigliano)定理计算得出:

(6)

将式(5)与式(6)代入式(4),得到圆环在对径压缩力下任意截面的径向位移表达式:

(7)

3 数值方法与理论方法的对比和分析

3.1 理想圆环状态

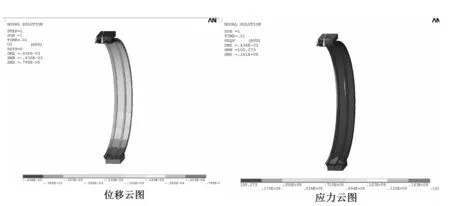

假定骨架层为理想圆环,已有文献[9]研究指出当骨架层加载对径压力1kN以后,施加的压力和径向位移值呈现良好的线性关系,因此本文在三维模型的上端长方体顶部外边线中心处施加集中力载荷1kN.由理论公式(7)得到θ=π/2处的理论径向位移值w=0.256mm.图7为上述三种接触设置方式数值模型的位移图和应力图,理论计算结果和数值分析结果见表2.

图7 不同接触方法模型的应力图和位移图

模型径向位移值/mm偏差理论方法0.256—数值方法(粘结耦合)0.2695.07%数值方法(μ=0.3)0.32928.51%数值方法(μ=0.1)0.33330.08%

由图7和表2的结果可知:1)理论方法和粘结耦合数值方法均不计入相邻表面间滑动影响,二者结果吻合较好,证明了三维模型设置的合理性.2)由设置摩擦系数的数值结果可知,实际工程中骨架层相邻表面间存在相对滑动,因此数值计算结果与理论计算结果偏差达30%左右.3)当μ≠0前提下,摩擦系数大小对径向位移值变化影响不大.因此下文为反映骨架层相邻表面间相互作用,接触方式设置为库仑摩擦系数为0.1.

3.2 存在初始椭圆度状态

由于理论方法未计入初始椭圆度,所以本文采用数值模拟分析几何非线性对径向位移影响.柔性管设计规范API(AmericanPetroleumInstitute)指出在无测量数据前提下,骨架层初始椭圆度默认为0.2%[10].同时为了研究初始椭圆度大小对径向位移的影响,本节建立初始椭圆度为0.2%、1%和3%三种数值模型,接触方式设置为库伦摩擦系数0.1,同上节施加集中力载荷1kN,初始椭圆度通过建模中模型的缩放实现,位移图和应力图如图8所示.

图8 不同椭圆度模型的位移图和应力图

初始椭圆度径向位移值/mm偏差00.333—0.2%0.3412.40%1%0.36810.51%3%0.39618.92%

由图8和表3的结果可知:1)初始椭圆度为0.2%时计算结果同理想圆环计算结果偏差为2.40%,符合工程现况,也说明了API规范默认初始椭圆度为0.2%的合理性.2)当初始椭圆度不为0时,径向位移值随着椭圆度的增大而增大.

3.3 考虑材料非线性状态

由于理论方法未计入材料弹塑性,所以本文采用数值模拟分析材料非线性对径向位移影响.弹塑性模型选择有限元软件ANSYS的双线性随动强化模型BKIN,材料屈服应力设置为560MPa,切线模量设置为2000MPa.由于工程应用中,骨架层会同时存在初始椭圆度和材料弹塑性对径向抗压能力影响,因此本节数值模型设置初始椭圆度为0.2%,接触方式设置为库仑摩擦系数0.1,施加集中力载荷1kN,得到同时存在两种非线性下三维模型的位移图和应力图,如图9所示.

图9 计入材料非线性和初始椭圆度模型的位移图和应力图

模型径向位移值/mm偏差理想圆环状态0.333—设置0.2%初始椭圆度0.3412.40%同时设置0.2%初始椭圆度和材料弹塑性0.43630.93%

由图9和表4的结果可知:同时设置初始椭圆度和材料弹塑性的计算结果和只设置初始椭圆度计算结果偏差达28%左右,说明材料非线性对骨架层径向位移影响较大,因此,工程设计中应尽量降低材料弹塑非线性对骨架层径向抗压能力的影响.

4 结语

针对理论方法未计入骨架层相邻表面间接触作用、初始椭圆度以及材料弹塑性的缺陷,本文运用数值模拟方法研究骨架层在对径压力下的压缩行为,分析结果如下:

1)理论方法和粘结耦合数值方法均不计入骨架层相邻表面间滑动影响,二者结果吻合较好,证明了三维模型设置的合理性.

2)实际工程中骨架层相邻表面间存在相对滑动,运用数值方法时,应采用库仑摩擦进行模拟,且在μ≠0的前提下,摩擦系数大小对径向位移值变化影响不大.

3)初始椭圆度对骨架层径向位移影响较大,且随着椭圆度的增大而增大.

4)材料弹塑非线性对骨架层径向位移影响较大,工程设计中应尽量降低材料弹塑非线性对骨架层径向抗压能力的影响.

[1]SunL,QiB.Globalanalysisofaflexibleriser[J].JournalofMarineScienceandApplication, 2011, 10(4): 478-484.

[2]WangW,ChenG.Analyticalandnumericalmodelingforflexiblepipes[J].ChinaOceanEngineering, 2011,25: 737-746.

[3]SzczotkaM.Pipelayingsimulationwithanactivereeldrive[J].OceanEngineering, 2010, 37(7): 539-548.

[4]铁木辛柯S.P,盖莱J.M著.弹性稳定理论(第二版)张福范译[M].北京:科学出版社,1965.

[5]GAYA,deArrudaMartinsC.AComparativeWetCollapseBucklingStudyfortheCarcassLayerofFlexiblePipes[J].JournalofoffshoremechanicsandArcticengineering, 2012, 134(3).

[6]WangW,ChenG.Analyticalandnumericalmodelingforflexiblepipes[J].ChinaOceanEngineering, 2011, 25: 737-746.

[7]ANSYS,Inc.Theoryreferenceanduserguides.

[8]TimoshenkoSP,GereJM.Theoryofelasticstability[M]. 2nded.NewYork:McGraw-Hill, 1961.

[9]赵冠男,杨春秋,闫军.非粘结柔性管骨架层对压实验研究[J].大连理工大学网络学刊,2013.

[10]AmericanPetroleumInstitute. “RecommendedPracticeforFlexiblePipe,”APIRecommendedPractice17B[M].ThirdEdition, 2002.

Numerical Simulation of Radial Compression of Non-bonded Flexible Pipe Frame in Offshore Construction

LI Wei-min

(China Railway 24th Bureau Group Co., Ltd., Shanghai 200071, China)

In practical engineering, due to the manufacturing defects, the role of tensioner and other factors, there is a certain degree of initial ellipticity in the framework of the non-bonded flexible pipe. The main material of the skeleton layer is stainless steel, and the elastic-plastic nonlinear of the material may have an effect on the radial compressive strength. Meanwhile, the adjacent sliding of carcass layer surfaces will have some impact on the strength of the flexible pipe structures. However, the existing theories and methods ignore the influence of relative slip, initial ellipticity and material elastic-plastic nonlinearity characteristic on the crushing failure, which makes large errors in engineering applications. To solve these problems, based on general finite element software ANSYS, this paper sets up three kinds of contact mode for a numerical simulation to calculate radial displacement value of an 8-inch diameter skeleton layer in ideal circular state, the initial ellipticity state and material elastic-plastic nonlinear state, then compares the results with theoretical calculations to study the collapse resistance of un-bonded flexible pipe, finally draws appropriate conclusions, which can provide much certain reference for engineering applications.

un-bonded flexible pipe; carcass; collapse; ANSYS; numerical simulation

1673-2103(2017)02-0065-05

2017-02-25

李伟民(1988-),男,山东菏泽人,硕士,助理工程师,研究方向:建筑结构分析及工程应用.

P751

A