船舶废汽管道单式轴向膨胀节模化方法及其热应力计算

2017-05-16杨元龙

杨元龙

(中国舰船研究设计中心,武汉 430064)

船舶废汽管道单式轴向膨胀节模化方法及其热应力计算

杨元龙

(中国舰船研究设计中心,武汉 430064)

为提高船舶高温高压大管径热力管道上膨胀节运行安全性,明晰大管径膨胀节的热应力变化特性,利用单式轴向膨胀节全结构等效模化方法,基于CEASAR程序计算不同载荷工况下船舶废汽管道及膨胀节热应力,判断废汽管道一次、二次应力满足运行要求且膨胀节轴向、横向热位移与试验数值基本吻合。通过管架的受力计算分析,提出了适用于实际船舶废汽管道管架的“主固定管架+次固定管架+导向管架+膨胀节”的耦合配管体系和膨胀节各向模态振动频谱,并得到了一种适用于船舶大管径废汽管道膨胀节及管架设计的验证方法。

膨胀节;废汽管道;热应力;CEASAR程序

在船舶热力系统管道的设计中,由于船舶废汽系统管道的管径较大,并存在舱室三维空间狭窄、设备布置复杂及多管系耦合安装等限制因素,导致船舶废汽管道不能采取自然补偿方式,而选用金属膨胀节吸收管道热膨胀量[1-2]。金属膨胀节补偿器的选型繁多,结合实际船舶热力管道设计理论,考虑废汽管路轴向膨胀量大、侧向推力小的特点,选用单式轴向膨胀节作为船舶废汽管道的挠性元件,主要来补偿管道轴向热位移并能承受管道内压产生的推力。根据实际船舶系统管路运行经验可知,废汽管道上膨胀节设计的不合理必然会导致膨胀节发生穿孔、开裂及失稳等故障,从而严重影响船舶废汽系统管路的结构完备性和运行安全性[1]。

由于船舶系统设计技术的封锁性,膨胀节的设计与模化方法在公开文献中未见相关报道,目前国内外学者针对单体膨胀节做了大量设计与分析研究[3-10]。本文以包含单式轴向膨胀节的船舶废汽系统总管为研究对象,基于CEASAR程序平台建立新型的单式轴向膨胀节模化方法,分析了不同载荷工况下废汽管道及膨胀节热应力,结合支吊架的受力计算评估,提出了实际船舶废汽管道的管架的配制方法,得到了废汽管道的模态频率响应,通过不同运行工况下膨胀节热应力的全面性综合评估,最终摸索出一种适用于船舶大管径热力管道膨胀节及管架设计的新方法。

1 膨胀节模化方法设计

1.1 单式轴向膨胀节

单式轴向拉杆式金属膨胀节主要由膨胀节本体、拉杆、加强环及法兰等部件组成。在拉杆作用下,它能够吸收管道和设备的轴向压缩热位移,允许吸收一定范围内的横向位移并承受管道内压推力。

结合实际废汽管道上轴向拉杆式膨胀节的物理模型结构,根据弹性力学理论和梁壳单元力学模型,在连续质量方法基础上,基于CEASAR计算程序自带的膨胀节本征结构模型,对轴向拉杆式膨胀节进行应力计算模化。根据膨胀节组成结构及特征参数,轴向拉杆式膨胀的模化方法设计主要包括刚度模化计算、自重模化设计、拉杆模化设计、应力计算评估、模态评估设计等过程。

1.2 膨胀节设计模化

轴向拉杆式膨胀节的刚度设计计算主要包括轴向刚度模化计算、横向刚度模化计算、弯曲刚度模化计算、扭转刚度模化计算,其中轴向刚度由膨胀节自身设计结构参数决定[10]。

横向刚度的计算表达式为

(1)

式中:KTR为横向刚度,N/m;KAX为轴向刚度,N/m;Deff为膨胀节有效内径,m;L为柔性长度,m。

弯曲刚度的计算表达式为

(2)

扭转刚度的计算表达式为

(3)

式中:KTO为扭转刚度,N/m;δ为膨胀节厚度,m;E为膨胀节弹性模量,MPa;υ为泊松比。

基于离散力学理论方法,将轴向拉杆式膨胀节的连续质量简化为离散力学模型,使膨胀节的全部重量分割处理为有限质点处,即将膨胀节本体及附件的全部重量载荷平均集中加载于膨胀节两端法兰上,法兰利用整体建模并施加重量载荷的方法,以模化轴向拉杆式膨胀节的自重载荷[1]。考虑膨胀节拉杆的实际运行特征,在维持拉杆重量和规格尺寸的基础上,采用局部简化处理为刚性元件,并在各拉杆的两端法兰侧添加切向载荷约束边界和径向载荷约束边界,确保轴向边界为无限自由度载荷,以模化实际膨胀节拉杆的运动结构。

1.3 膨胀节静态应力校核

为防止膨胀节及管道附件的塑性变形,由于元件持续载荷和压力载荷诱发的一次应力不得超过膨胀节及附件材料的许用应力[3],即

(4)

式中:σ1为一次应力,MPa;σh为运行温度下的材料许用应力,MPa。

为防止膨胀节及管道附件的疲劳破坏,由于管道热变形受到约束而产生的二次应力不得超过运行温度下膨胀节及附件材料的许用应力[3],即

(5)

式中:σH为二次应力,MPa;σL为20 ℃下的材料许用应力,MPa;σh为运行温度下的材料许用应力,MPa;Fh为考虑循环总次数影响的应力幅度减小系数,取值为0.7。

1.4 膨胀节模态评估

轴向自振频率计算式为

(6)

式中,fi为自振频率,Hz;Ci为自振系数,与波数相关;G为膨胀节的重量,N;i为频率阶数。

横向自振频率的表达式为

(7)

2 计算模型

2.1 设计参数

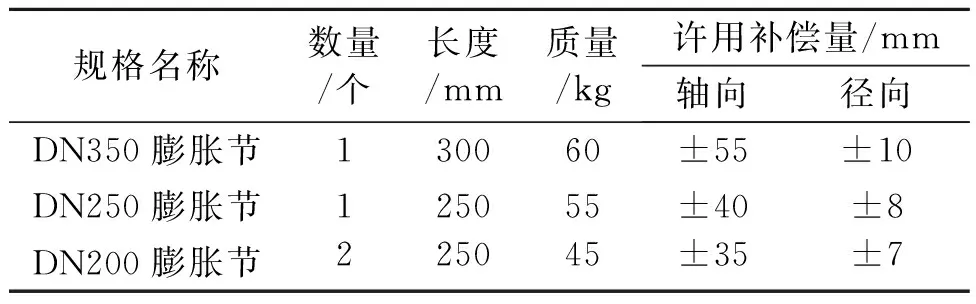

根据实际管系的运行参数,废汽管道的运行压力为0.2 MPa,运行温度为175 ℃,保温层材料为硅酸盐管壳,厚度为50 mm,密度为270 kg/m3。基于实际船舶废汽系统管路,选取典型的废汽系统总管和支管体系,管系两端接口分为冷凝器和除氧器,主要包括阀门、单式膨胀节、异径、弯头及支吊架等配件,具体参数信息见表1和表2。

表1 管件规格参数

表2 膨胀节参数

2.2 管道建模

利用热力管道专用应力分析软件CEASAR,根据实际管道的几何结构特征尺寸和物理属性参数,设置管道的直径、壁厚、运行温度、承载压力、流体密度、保温层密度、材料弹性模量、许用应力等建模信息,结合上述的单式膨胀节简化模型开展膨胀节建模,并采用软件自带的计算模块模拟实际管道上的法兰、阀门、三通、固定支架、导向支架及弹簧吊架等管件。具体计算模型详见图1和图2。

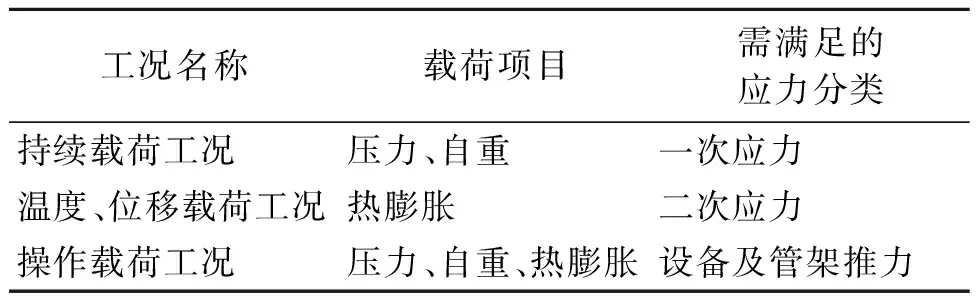

2.3 载荷工况定义

根据管道热应力理论,结合废汽管道的运行特性,可知废汽管道的主要载荷包括管道自重、位移载荷、温度载荷及压力载荷,管道接口采用零自由度约束方式,弹簧吊架采用冷态吊零的安装方式。确定管道系统的载荷工况(见表3),综合对管道进行各种组合载荷的分析和判断。

表3 载荷工况定义

3 管道应力计算

3.1 不同载荷工况管道应力

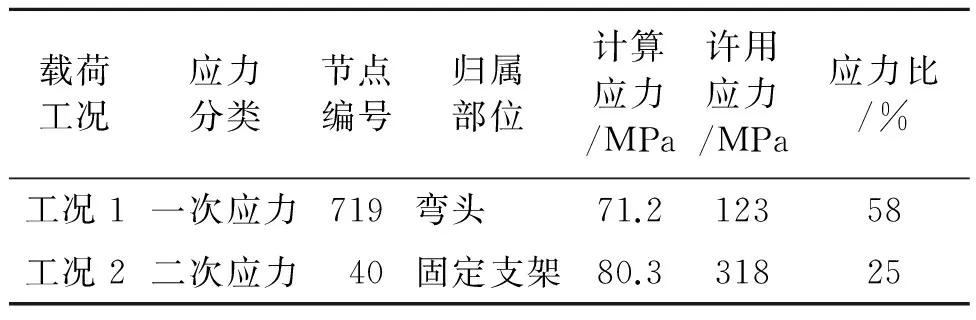

在不同载荷工况下,废汽管道的最大应力计算结果见表4。在持续载荷工况下,分析废汽管道最大一次应力的变化规律,可知去主冷凝器废汽管道上截止小阀上游的弯头承受最大一次应力,内压和重力作用下的轴向应力为0.8 MPa,弯曲应力为70 MPa,扭转应力为0.5 MPa,合成最大一次应力为71.2 MPa。其中贡献应力最大的是弯曲应力,主要是由于内在运行压力和管路及保温层质量作用下,弯头处承受较大弯矩,进而导致弯曲应力较大。

表4 最大应力计算结果

在温度和位移载荷工况下,分析废汽管道最大二次应力的变化规律,可知去除氧器废汽水平管道上固定支架承受最大二次应力,热膨胀作用下的轴向应力为0.5 MPa,弯曲应力为77 MPa,扭转应力11 MPa,合成最大二次应力80.3 MPa,其中贡献应力最大的是弯曲应力。究其原因,主要是固定支架去除氧器管路的热膨胀作用,结合膨胀节的挤压作用,导致管路固定支架承受附加应力,进而增大了该节点的弯曲应力。

定义应力比为计算应力和许用应力的比值,当应力比小于100%时,判断废汽管道一次、二次应力均满足ASME B31.1的要求[3]。

3.2 膨胀节热位移

在操作运行载荷工况下,废汽管道膨胀节热位移计算结果见表5。由表5可知,去主冷凝器的两个通径为DN200的膨胀节的轴向热位移较大,主要是由于去冷凝器支管两端为固定点,且支管长度偏大,在运行过程依靠两个DN200膨胀节吸收补偿整个支管热膨胀产生的位移量。从表5中还可以发现,废汽管道膨胀节轴向和径向计算位移均小于许用位移,且DN250膨胀节和DN200膨胀节的计算轴向位移与实测轴向位移基本吻合。

表5 膨胀节热位移计算结果 mm

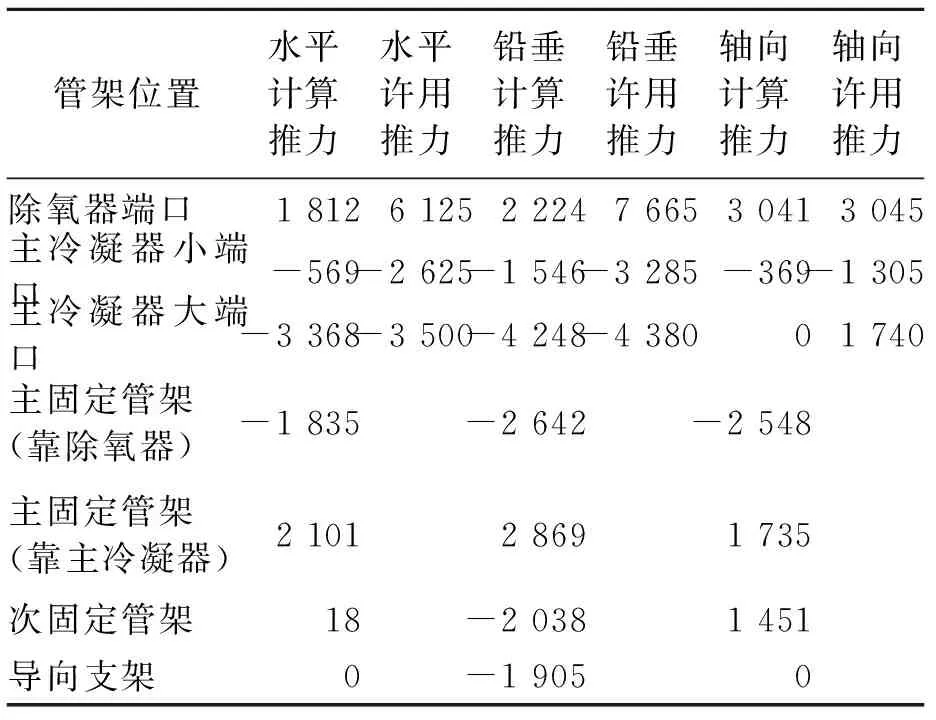

3.3 管架设置及受力

在运行过程中管道受热膨胀而对管架及设备端口产生推力作用,若推力过大则易损坏膨胀节及设备端口。废汽系统管架推力计算结果见表6。

根据上述管架受力计算及分析可知,设备端口及管架计算推力满足管系安全运行要求。结合实际废汽管系的支架结构图(见图2),为保证膨胀节正常发挥补偿功效并缓解管架推力作用,船舶废汽管道宜采用“主固定管架+次固定管架+导向管架+膨胀节”的耦合配管体系。主固定管架将复杂管系分割简化为简单支管系,设置在弯头、变径及三通附近,与膨胀节的距离为1~2倍的管道外径;次固定支架将短管分割并合理配置膨胀节,导向管架支撑并限制膨胀节的吸收补偿位移方向,与膨胀节的距离为3~4倍的管道外径。

表6 管架推力计算结果 N

3.4 模态响应

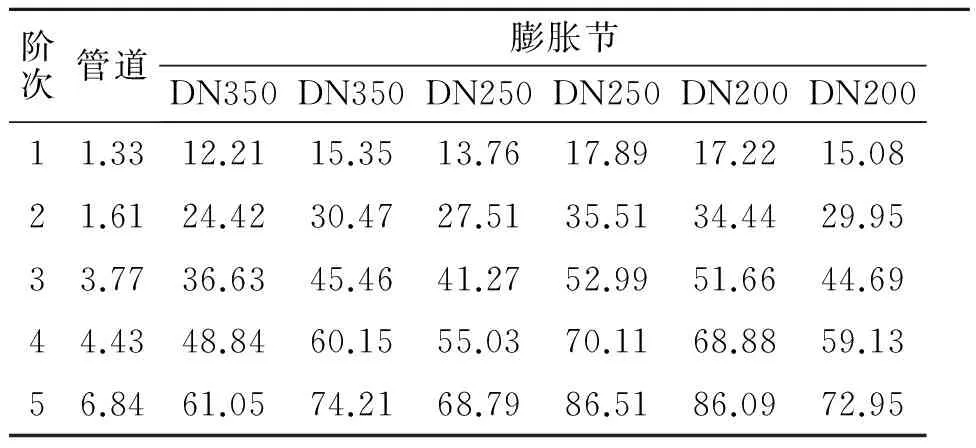

废汽管道及膨胀节的前5阶固有频率见表7。由表7可知,随着自振阶数的增大,废气管道的固有频率约从1 Hz升高至7 Hz,膨胀节的轴向和横向固有频率在9~90 Hz之间变化,可知膨胀节的固有频率远高于管道自振固有频率,约是管道固有频率的12~21倍,不易导致膨胀节与系统管道的共振。

表7 固有频率计算结果 Hz

4 结论

根据梁壳弹性力学理论和连续性质量模态方程,利用单式轴向膨胀节全结构等效模化方法,基于CEASAR程序平台建立单式轴向膨胀节的全结构模型,计算结果表明,在持续载荷工况、温度和位移载荷工况下,废汽管道最大一次、二次应力均小于许用应力,满足管系安全运行要求;冷凝器支管膨胀节补偿轴向和径向热位移最大,计算轴向位移与实测轴向位移吻合较好;根据满足管系安全运行要求的设备端口及管架推力分析,提出了适用于船舶废汽管道的“主固定管架+次固定管架+导向管架+膨胀节”的耦合配管方式;得到了船舶废汽管道及膨胀节轴向及横向模态固有频率,确定了膨胀节与废汽管道结构远离共振区。

由于实际船用大管径废汽管道的组成结构和接口极其复杂,影响废汽系统管路及膨胀节热应力参数条件较多,本文仅计算了典型废汽系统管道及其膨胀节的热力变化规律,后续将在某动力系统试验中进一步深入分析全船废汽系统管道及其膨胀节的热应力和振动特性。

[1] 杨鹏举.管道应力分析在船舶热力管道中的应用[J].制造业自动化,2013,35:190-201.

[2] 李坚.管道应力分析与柔性设计[J].炼油技术与工程,2010,40(1):61-64.

[3] 唐永进.压力管道应力分析[M].中国石化出版社,2010.

[4] 何志.高温高压工艺管道应力分析计算[J].压力容器,2004,21(6):18-21.

[5] OOKA Y, YOSHIE S. Dynamic bucking characteristics if bellows under pressure waves[J]. International journal of pressure vessels and piping,1990,44(1):137-158.

[6] 彭翠玲,马普东.采用曲管压力平衡型膨胀节的蒸汽管道应力分析[J].化工设备与管道,2012,49(6):69-71.

[7] OOKA Y, OGAWA H. Simulative analyses of dynamic bucking of bellows[J]. International journal of pressure vessels and piping,1996,118:129-136.

[8] CLARK R A. On theory of thin elastic toroidal shells[J]. Journal of Mathematics Physicals,1950,29:146-177.

[9] MURPHY G. Analysis of stress and displacements in heat exchanger expansion joints[J]. Transactions of the american society of mechanical engineers,1952,74(3):397-402.

[10] 李永生.波形膨胀节实用技术——设计、制造与应用[M].化学工业出版社,2000.

On Modeling Method and Thermal Stress Calculation of Single Axial Expansion Joint for Ship Exhaust Steam Pipeline

YANG Yuan-long

(China Ship Development and Design Center, Wuhan 430064, China)

In order to improve the running safety of heat pipe expansion section under high temperature and high pressure pipe diameter, clarify the variation characteristics of thermal stress for the expansion section, the equivalent modeling method of single axial expansion joint was applied to calculate the thermal stress in the exhaust steam pipeline and the expansion joint under different loading conditions based on CEASAR code. The primary and secondary stress of exhaust steam pipeline, and the axial and transverse thermal displacement of the expansion joint were judged to meet operational requirements. According to the force calculation and analysis of the pipe rack, the configuration method of the pipe rack for the actual ship exhaust steam pipeline was put forward. The axial and transverse natural frequency of the exhaust steam pipeline and expansion joint were obtained. Through comprehensive evaluation of thermal stress for expansion joints under different operating conditions, a method was proposed for ship exhaust steam pipeline with large diameter expansion joint and the pipe support design.

expansion joint; exhaust steam pipeline; thermal stress; CEASAR code

10.3963/j.issn.1671-7953.2017.02.033

2016-08-16

国家自然科学基金(51309063)

杨元龙(1986—),男,硕士,工程师

U664.5

A

1671-7953(2017)02-0139-05

修回日期:2016-09-23

研究方向:舰船蒸汽动力系统设计及性能仿真