均布压力作用下加筋板结构局部补强分析

2017-05-16张锦岚李铭杜伟

张锦岚,李铭,杜伟

(武汉第二船舶设计研究所,武汉 430064)

均布压力作用下加筋板结构局部补强分析

张锦岚,李铭,杜伟

(武汉第二船舶设计研究所,武汉 430064)

采用有限元分析方法分析对局部腐蚀的加筋板结构分别采用焊接、粘接补板的方法进行局部补强后原始结构和补板的强度;研究局部补强后加筋板结构的强度与补强方式、贴板厚度等参数之间的关系,计算不同补强方式、不同厚度的贴板补强后结构的最大应力值;对比缺陷区域最大应力值的大小,分析补强方式和贴板厚度对补强效果的影响。分析表明,局部补强后加筋板结构缺陷区域的最大应力值随着补强板厚度的增加而逐渐减小,但补强板的存在并未明显改变补强区域与原加筋板结构连接边界处的应力分布趋势,且使用相同厚度的补强板时,粘接补强的效果要明显好于焊接补强。

补强;加筋板;强度;厚度影响

加筋板是船舶与海洋工程结构的基本结构形式,由于海洋的盐度、湿度和温度等海洋环境因素的影响,容易因腐蚀而导致结构厚度减薄[1-2];当壁厚减少到一定程度,其可承受压力小于设计压力时,会导致加筋板结构出现泄漏、破裂,对船舶与海洋工程结构的安全构成威胁[3]。因此在结构出现腐蚀或是其他环境条件导致结构厚度减薄时,对结构进行局部补强就显得非常必要。对结构进行局部补强时,最常采用的方法之一就是采用与母材相同的金属材料进行焊接修复[4-5]或采用粘接剂进行粘接修复[6-7],对已经出现结构腐蚀的部分采用焊接或粘接补板的方法进行覆盖。本文采用数值方法研究补强方式和补强板厚度对加筋板结构强度的影响,计算不同补强方式、不同厚度的贴板补强后结构缺陷区域的最大应力值,对比最大应力值的大小、分析补强方式和贴板厚度对补强效果的影响。

1 均布压力作用下加筋板变形理论计算

用力法计算板架结构的变形时,首先需要将板架的主向梁与交叉构件在相交节点处拆开。忽略梁的扭转,拆开后交点处的相互作用力考虑为集中力,然后利用拆开处挠度相等的条件列力法方程求解[8]。求解如图1所示的加筋板结构的水平梁中点变形。加筋板结构壳板厚度为10 mm,加筋板结构的横向加强筋为T型材,纵向加强筋中编号A为T型材,编号B为球扁钢。其中横向T型材面板宽为80 mm、腹板高度为140 mm、面板厚度为5 mm、腹板厚度为8 mm。纵向T型材面板宽 80 mm、腹板高度140 mm、面板厚度为5 mm,腹板厚度为8 mm。纵向球扁钢为12号球扁钢。集中载荷F为61 400 N,结构表面承受的面载荷为0.054 MPa。

板架上载荷传递过程简化为:均布载荷P传递给水平梁,水平梁再将载荷传递给垂直梁。因此将板架的水平梁和垂直梁在相交节点处拆开,并代以相互作用的反力R1,R2,R3,R4,R5,R6,R7,如图2所示。

垂直梁和水平梁相交点位移由梁弯曲要素表可得。由于已知水平梁和垂直梁相交点的坐标,因此对于任意点的位移,将水平梁受7个相交点集中力R和3个集中力F作用时导致的位移叠加可得水平梁计算点处的总位移。

由水平梁和垂直梁相交点处的位移相等可得

(1)

用矩阵形式列出相关表达式,可得

(2)

求得各交点反力R后将其代入水平梁位移公式,可得出水平梁中点处的位移。

2 数值方法验证

为了对所采用的数值分析方法[9]进行验证,采用解析方法和数值方法分别计算如图1所示的受到均布压力与集中载荷联合作用的加筋板结构的变形。模型的材料弹性模型为210 GPa,泊松比为0.3。

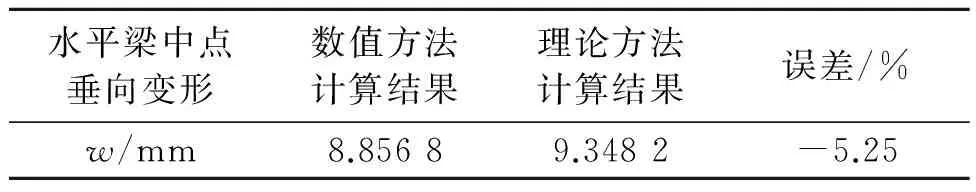

采用解析方法和数值方法分别计算得到的加筋板结构水平梁中点处的垂向变形值见表1,有限元计算得到的位移分布见图3。通过结果对比可以发现,两者之间的误差仅为5.25%,两者之间吻合良好,而导致这一误差产生的原因主要是由于理论方法中人为的假设加筋板结构表面承受的面载荷会全部传递给纵向构件,再由纵向构件传递给横向构件。

表1 解析方法和数值方法计算结果对比

3 数值计算

3.1 计算模型

为了对均布压力作用下局部补强加筋板结构的强度进行分析,基于通用有限元软件ABAQUS建立局部补强加筋板结构的有限元模型,模型示意图如图4所示。模型的主要结构参数如下:加筋板结构长度5 000 mm;结构宽度3 000 mm;壳板厚度T=10 mm;加强筋为T型材,横向布置2根,如图4中符号A所示,纵向布置5根,如图4中符号B所示。横向T型材面板宽 60 mm,腹板高度100 mm,面板厚度为4 mm,腹板厚度为6 mm。纵向T型材面板宽为60 mm,腹板高度100 mm,面板厚度为4 mm,腹板厚度为6 mm。模型四周的边界条件为刚性固定,模型表面承受0.054 MPa的面载荷。缺陷区域长度为400 mm,宽度为400 mm,厚度为6 mm。局部补强区域长度为600 mm,宽度为600 mm,厚度为6 mm。

未补强的加筋板结构有限元计算结果如图5所示。通过计算结果可以看出,缺陷区域的最大应力为188 MPa,且缺陷边界处出现了较为明显的应力集中。

3.2 焊接补强

采用焊接补强对出现缺陷区域的加筋板进行补强时,主要通过对已经出现结构腐蚀的部分采用焊接补板的方法进行覆盖。在有限元分析中,通过使补板与原始加筋板的边界连接区域的单元共节点的方式来模拟焊接补强。为了分析局部补强后加筋板结构的强度与补板的厚度是否相关,计算了不同厚度的贴板补强后结构缺陷区域的最大应力值。对比缺陷区域最大应力值的大小,分析贴板厚度对补强效果的影响。

为了评估补强板厚度对结构强度的影响,通过改变补强板厚度来研究加筋板结构的最大应力值和变形量的变化趋势,补强板厚度的改变量以3 mm厚度的值递增至9 mm为止,局部补强区域长度为600 mm,宽度为600 mm。通过上述有限元模型计算得到的补强板厚度为6 mm时的局部补强后加筋板结构的应力分布云图见图6。由图6可知,局部补强后加筋板结构缺陷区域的最大应力值为174 MPa,并未有明显的下降,说明在此情况下局部焊接补强并不能有效地降低结构缺陷区域的应力,只能在缺陷区域发生破裂泄漏后起到替代出现缺陷的原始结构承压的作用。

图8给出了焊接不同厚度补强板后的加筋板结构缺陷区域最大应力变化曲线,加筋板结构缺陷区域的最大应力值随着补强板厚度的增加而逐渐减小。同时补强板的存在使得补强区域与原加筋板结构连接边界处的应力分布趋势并未有明显变化,但随着补强板厚度的增加,缺陷区域边界应力值出现了一定的下降。

3.3 粘接补强

采用粘接补强对出现缺陷区域的加筋板进行补强,先对缺陷进行处理后使用专用粘结剂,再用粘接补板的方法对缺陷区域进行覆盖。在有限元分析中,通过使补板与原始加筋板的重合区域的单元共节点的方式来模拟粘接补强,局部补强后加筋板结构的强度与补厚度有关。为了分析局部补强后加筋板结构的强度与补板的厚度是否相关,计算了不同厚度的贴板补强后结构的最大应力值。对比最大应力值的大小,分析贴板厚度对补强效果的影响。

为了评估补强板厚度对结构强度的影响,通过改变补强板厚度来研究加筋板结构的最大应力值和变形量的变化趋势,补强板厚度的改变量以3 mm厚度的值递增至9 mm为止,局部补强区域长度为600 mm、宽度为600 mm。通过上述有限元模型计算得到的粘接厚度为6 mm的补强板后加筋板结构的应力分布云图见图9。由图9可知,补强后加筋板结构缺陷区域的最大应力值为144 MPa,应力出现了明显的下降,而且应力最大区域不在补强板处,补强板的应力为132 MPa,说明补强板不会比原始结构先失效,从而说明局部粘接补强能有效地降低结构缺陷区域的应力,起到补强原始结构的效果。

图11给出了粘接不同厚度补强板后的加筋板结构缺陷区域最大应力变化,加筋板结构缺陷区域的最大应力值随着补强板厚度的增加而快速减小。同时随着补强板厚度的增加,缺陷区域边界应力值出现了一定的下降。

3.4 结果讨论

通过数值仿真结果可以发现,对于加筋板壳板结构出现的缺陷,不论是焊接还是粘接补强板的方式,都能在一定程度上降低原缺陷区域的应力水平。但粘接补强的效果要明显好于焊接补强,使用相同厚度的补强板时,分别采用两种补强方式的加筋板壳板结构缺陷区域的应力水平对比见图12。从图12中可以看出,在补贴板厚度较小时2者之间差别较小,均不能明显降低原缺陷区域的应力水平,但随着补贴板的厚度增加,2种补强方式之间出现了明显区别,粘接补强方式随着补贴板的厚度增加能够大幅度地降低原缺陷区域的应力水平,起到很好的补强效果,而焊接补强方式的效果要明显弱于粘接补强方式。粘接补强方式能够起到明显的替代缺陷本体承压的作用,从而显著降低结构缺陷区域的应力水平。在实际工程中,焊接补强施工方便,成本低廉,而粘接补强方式较焊接补强施工较复杂,成本也相对较高,因此实际工程中可以根据结构强度需求选择合适的补强方式。

4 结论

1)局部补强后加筋板结构缺陷区域的最大应力值随着补强板厚度的增加而逐渐减小,但补强板的存在并未明显改变补强区域与原加筋板结构连接边界处的应力分布趋势。

2)对于加筋板壳板结构出现的缺陷,不论是焊接还是粘接补强板的方式,都能在一定程度上降低原缺陷区域的应力水平,使用相同厚度的补强板时,粘接补强的效果要明显好于焊接补强。

3)在实际工程中,焊接补强施工方便,成本低廉,而粘接补强方式较焊接补强施工较复杂,成本也相对较高,因此实际工程中可以根据结构强度需求选择合适的补强方式。

[1] 杨筱衡.油气管道安全工程[M].北京:中国石化出版社,2005.

[2] 郑君,黄红兵.湿气条件下的管道腐蚀[J].国外油气田工程,2002,48(8):24-26.

[3] 赵金州,俞西崇,李长俊.缺陷管道适用性评价技术[M].北京:中国石化出版社,2005.

[4] 李成凯,孙永兴,李潇菲,等.石油管道缺陷检测技术分析[J].现代制造技术与装备,2008,185(4):10-11.

[5] 徐玉琼.管道修复用复合材料的研究进展[J].材料导报,2005(3):70-73.

[6] 陈志彬,蔡其巩,王仁智,等.工程断裂力学:上册[M].北京:国防工业出版社,1997:383-412.

[7] 暑恒水,李继志.含裂纹管道剩余强度的评价方法[J].石油机械,2000(7):51-54.

[8] 舒恒煜,谭林森.船舶结构力学[M].武汉:华中理工大学出版社,1993.

On Local Reinforcement Method of Stiffened Plates under Uniform Pressure

ZHANG Jin-lan, LI Ming, DU Wei

(Wuhan Second Ship Design and Research Institute, Wuhan 430064, China)

The decrease of shell plate thickness due to corrosion poses a threat to the safety of ship and ocean engineering structure. Therefore, the local reinforcement of the structure is required. When the local reinforcement of structure is applied, one of the most commonly used methods is cover the corroded area of structure by welding or bonding a reinforcing plate. The relationship between reinforcement method, thickness of reinforcing plate and maximum stress in structure was studied by FEA. The influence of reinforcement method and thickness of reinforcing plate on the effect of reinforcement was analyzed.

reinforcing; stiffened plate; strength; influence of plate thickness

10.3963/j.issn.1671-7953.2017.02.013

2016-12-07

张锦岚(1963—),男,硕士,研究员

U661.4

A

1671-7953(2017)02-0058-05

修回日期:2016-12-23

研究方向:舰船总体、结构及性能设计