阿芙拉型油船节点优化设计

2017-05-16许允顾俊胡斌

许允,顾俊,胡斌

(1.中国船级社 广州审图中心,广州 510235;2.中国船舶及海洋工程设计研究院,上海 200011;3.广州广船国际有限公司,广州 511462)

阿芙拉型油船节点优化设计

许允1,顾俊2,胡斌3

(1.中国船级社 广州审图中心,广州 510235;2.中国船舶及海洋工程设计研究院,上海 200011;3.广州广船国际有限公司,广州 511462)

以2艘Aframax型油船为例,采用节点细化有限元分析法,对高应力区域进行结构分析,以平面横舱壁水平桁、纵横舱壁相交处大肘板趾端为例,对高应力区域的结构优化方案进行比较,得到的结论可为船体结构设计提供参考。

细化分析;高应力区域;结构优化

在竞争日益激烈的航运市场,经济性愈发显得重要,结构优化已被广泛用于船体结构设计。

有限元分析作为船体结构优化的手段已经成熟,本文利用CAE软件对船体节点进行计算,通过多方案比较分析得到有效的结构设计形式。

1 细化网格有限元分析要求

国际船级社协会IACS发布的CSR OT规范对油船结构节点细网格分析的具体操作要求[1-3]如下。

1)细化分析可采用包括细网格区域在内的独立局部有限元模型,边界条件从舱段模型中得到(即子模型[4-8]法),也可采用将细网格模型嵌入到舱段模型中进行分析(即嵌入法)。

2)子模型的范围应使考察区域的应力结果不会受到载荷、边界条件的影响。细化网格模型的边界条件应从舱段粗网格模型中得到。

3)细网格区域内的网格尺寸应不大于50 mm×50 mm,并要求在考察区域的所有方向至少大于10个单元。

4)细网格区域内的板材应以壳单元表示,扶强材应以板单元建模。考察区域内单元的长和宽应尽可能相等,应避免使用三角形单元和畸变单元(四边形单元的角度小于60o或大于120o)。

5)细网格区域内应使用净厚度模型,其他区域使用总厚度减去一半腐蚀余量。

6)验收衡准。见表1。

注:λγ为屈服利用因子,λγ=kσvm/235,板单元,λγ=kσred/235,杆单元可梁单元;σvm为单元形心处的膜应力得到的von Mises应力,MPa;σred为杆单元的轴向应力,MPa;k为高强度钢系数,载荷组合S+D时应取不小于0.78。

2 Aframax型油船节点分析及优化实例

以两艘Aframax型油船的结构有限元分析为例,根据舱段粗网格计算结果,对平面横舱壁水平桁、纵横舱壁相交处大肘板趾端进行细化网格分析。

2.1 平面横舱壁水平桁节点优化

A型油船平面横舱壁中间一道水平桁在L10附近开有一个700 mm×1 600 mm的孔,此孔位于水平桁跨距中部区域,结构形式见图1,细化网格模型见图2,应力分布见图3。

经细化网格分析后发现,开孔区域水平桁面板应力较大,达到692 MPa。将面板改为FB300X30AH32,重新计算,应力分布见图4。

增加面板厚度同时提高钢级,面板最大应力仍为608 MPa,降低并不明显。查看工况为1-5a(中货舱左舱空,其余舱满),变形分布见图5。

分析原因。由于该船平面横舱壁采用垂直扶强材加水平桁,并不设置垂直桁的结构形式,在1-5a这种工况下,空舱的舱室横舱壁中部区域变形较大。为提高中部区域抗变形能力,对原结构图A-A剖面节点进行修改(见图6),同时将面板改回原设计尺寸。修改后的应力分布见图7、变形分布见图8。

修改节点形式,高应力区域转移,水平桁面板变形得到改善,应力显著降低。

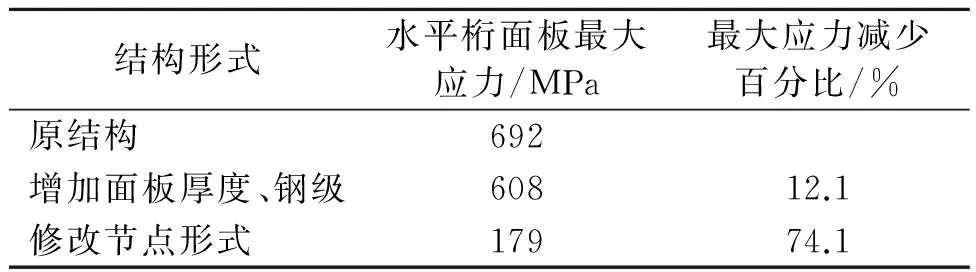

经分析,采用加强原结构和修改节点形式2种方案,虽都可改变应力分布,但效果明显有差异,详细计算结果对比见表2。

表2 细化网格应力结果

2.2 纵横舱壁相交处大肘板趾端节点优化

B型油船平面纵舱壁不设水平桁,横舱壁的水平桁端部大肘板压在中纵舱壁纵骨上,纵横舱壁相交处的节点形式见图9,细化网格模型见图10,应力分布见图11。

细网格分析发现,横舱壁水平桁大肘板趾端附近应力超标,纵骨腹板最大应力达1 047 MPa,查看工况为4-5a(前中后货舱的左右舱分别隔舱装载)。

分析认为,由于该船纵舱壁不设水平桁,导致作为强构件的横舱壁水平桁与作为弱构件的纵

舱壁骨材相连,在水平剖面没有形成有效的环形框架,同时左右舱在中纵舱壁2侧形成2个较为靠近的趾端,产生严重的应力集中。为改善结构的受力情况,对原节点进行优化,见图12,优化后的细网格模型见图13,应力分布见图14。

修改节点形式后应力显著降低,满足规范衡准要求。

3 结论

由以上论述可知,细化分析能够清晰反映结构的应力分布,为船体节点设计提供有效的手段。

在设计过程中并不只是一味靠增加厚度、提高钢级来满足要求,有时提高刚度、优化节点形式也能达到很好的效果。

针对上述2种Aframax型油船典型节点的细化分析,可以得到下列结论。

1)设置垂直扶强材和水平桁的平面横舱壁中部区域在隔舱装载工况下变形较大,在设计初期建议增设横舱壁局部垂直桁以增加舱壁的刚度;对于空船重量裕度不大的船舶可在水平桁跨中增设肘板、优化节点,以减小水平桁尺寸。

2)弱构件不足以支撑强结构,强弱构件的连接应充分过渡。对于不设水平桁的纵舱壁,可以在横舱壁水平桁与纵舱壁连接处延伸一个强框架间距,作为纵舱壁的局部短纵桁,同时增设背肘板保持良好过渡。

[1] 中国船级社.钢质海船入级规范[M].北京:人民交通出版社,2015.

[2] IACS. Common structural rules for double hull oil tankers[S].International Association of Classification Society,IACS,2006.

[3] IACS. Common structural rules for bulk carriers[S].International Association of Classification Society,IACS,2006.

[4] 林莉,王麒琳.超大型矿砂船典型节点优化设计研究[J].上海造船,2010(1):27-30.

[5] 陈有芳,许允,张少雄.27 000 DWT化学品/成品油船结构强度直接计算[J].船海工程,2010,39(4):8-10.

[6] 杨燕.油船结构强度设计和审图要点[J].船舶与海洋工程,2013(4):9-13.

[7] 王麒琳.5万吨级成品油船典型节点设计优化[J].船舶与海洋工程,2014(3):57-62.

[8] 许允,张少雄,胡丰梁,等.子模型范围及边界条件对应力结果的影响[J].船海工程,2016,45(4):19-23.

On Detail Optimization Design of Aframax Tanker

XU Yun1, GU Jun2, HU Bin3

(1.Guangzhou Plan Approval Center, China Classification Society, Guangzhou 510235, China;2.Marine Design & Research Institute of China, Shanghai 200011, China;3.Guangzhou Shipyard International Company Limited, Guangzhou 511462, China)

Two Aframax tankers were taking as examples to study the detail structural optimization. The high-stressed areas were analyzed by using fine mesh finite element method. Different optimized plans on a horizontal string of transverse plane bulkhead, a big bracket toe connecting transverse bulkhead and longitudinal bulkhead were directly calculated and compared, so as to optimal the structural design of the details.

fine mesh analysis; stress concentrated region; structure optimization

10.3963/j.issn.1671-7953.2017.02.004

2016-09-18

许允(1984—),男,硕士,工程师

U661.43

A

1671-7953(2017)02-0017-04

修回日期:2016-09-28

研究方向:结构强度分析