光气化反应技术生产异氰酸酯的研究进展

2017-05-15毕荣山胡明明谭心舜郑世清

毕荣山,胡明明,谭心舜,郑世清

(青岛科技大学计算机与化工研究所,山东 青岛 266042)

光气化反应技术生产异氰酸酯的研究进展

毕荣山,胡明明,谭心舜,郑世清

(青岛科技大学计算机与化工研究所,山东 青岛 266042)

光气化反应技术是目前工业化规模生产有机异氰酸酯最主要的工艺技术,具有工艺成熟、反应收率高等优点,但由于反应过程涉及剧毒物质光气和生产副产物氯化氢,使其存在安全和环保等隐患。本文首先结合光气化反应机理,分析了光气化反应技术的本质缺点,总结了目前针对其本质缺点进行改进的研究现状,认为随着科技地进步,光气化反应技术的两个缺点可以逐步克服。其次,回顾了光气化反应技术从最初的小规模实验室工艺到目前大规模先进生产工艺的发展历程,从反应工程的角度总结了光气化反应技术逐步改进的内在机理,并在此基础上提出了今后光气化技术进一步发展的趋势和研究方向;最后,论文对非光气化异氰酸酯生产技术的研究进行了总结,指出非光气化技术是将来的发展趋势,但在相当长的时间内,还难以在工业装置上取代光气化技术。因此,对光气化反应技术进行进一步的研究,对目前异氰酸酯工业的节能减排和提高效率具有重要的现实意义。

异氰酸酯;光气化;反应器

异氰酸酯作为一种重要的化工中间体,广泛应用于聚氨酯、涂料、染料、保温材料和医药领域,具有广阔的市场前景[1]。光气化反应技术是目前制备异氰酸酯最主要的方法,在工业化生产装置中,只有极少量的异氰酸酯采用非光气化法生产。一直以来,利用光气制备异氰酸酯的工艺备受争论,而对采用非光气法取代光气法的研究也备受关注。然而到目前为止,非光气化法异氰酸酯制备技术无论在经济效益还是技术成熟度上,在短期内都还难以与光气化法竞争,因此对光气化法异氰酸酯生产技术进一步研究挖潜,具有重要的现实意义。本文从光气化反应过程的原理出发,分析了光气化法异氰酸酯制备技术的特点,回顾了光气化反应技术到目前为止经历的四个历程,从反应工程的观点给出了今后研究的重点和方向,并指出对光气化技术进一步研究的可行性和必要性。

1 光气化反应技术研究现状

1.1 光气化反应原理

光气化反应一般指有光气作为反应物参与的反应。对有机异氰酸酯而言,其具体反应过程可分为两个阶段[2]:在第一阶段有机胺和光气反应生产酰氯和氯化氢,反应放出的氯化氢又可能和反应物的胺基结合形成胺盐,反应过程剧烈放热[式(1)、式(2)],称为冷反应;在第二阶段酰氯分解生成异氰酸酯和氯化氢,胺盐也进一步和光气反应生成异氰酸酯和氯化氢,反应为吸热反应,也称热反应[式(3)、式(4)][3]。

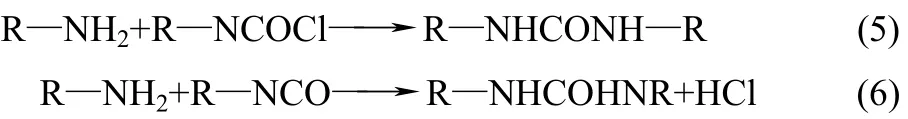

在反应过程中还可能发生如式(5)、式(6)副反应生成残渣[4]。

由于技术的封锁和保密,现在对异氰酸酯光气化反应动力学测定的文献未见报道,但统一的共识是冷反应速度非常快,而热反应速度较慢,副反应速度则介于两者之间。

对于整个光气化过程,生产酰氯[式(1)]和盐酸盐[式(2)]的反应是整个光气化反应过程的关键步骤。一般情况下,希望产生更多的酰氯而尽量少的盐酸盐,因为酰氯更容易分解成产品异氰酸酯和副产物氯化氢[式(3)],而盐酸盐再与光气反应生成目标产物异氰酸酯[式(4)]则要缓慢得多。因此,对冷反应的控制是整个光气化反应过程的关键核心,公开的光气化反应文献主要在专利中出现, 90%以上都是针对冷反应过程。

1.2 光气化反应技术的缺点

从光气化反应机理可以看出,光气化方法存在以下两个致命缺点。

(1)首先,把光气作为反应物在反应过程中出现。光气是一种剧毒物质,其TLV值(是指毒性气体对人体的危害指标)只有0.1μL/L[5],而在常温常压下,光气以气体形式存在,其密度高于空气。因此,一旦生产装置的含光气设备发生故障造成光气泄漏,会对当地居民造成巨大的伤害,这也是目前含光气的装置不能在人口聚集地附近设置的原因。另外,在第一次世界大战中光气曾作为化学武器出现,也是使人担心的一个心理因素。

(2)其次,氯化氢在产物中的出现。氯化氢之所以在产物中出现,也是使用光气作为反应物的一个间接后果,因为光气中只有C原子和O原子进入到目标产品异氰酸酯中,而其他两个Cl原子则进入副产物氯化氢中。副产物氯化氢的出现带来两方面的缺点:一是从反应的原子经济性上,光气中有效原子的利用率只有28.5%,是不划算的,而作为副产品的氯化氢,其经济价值极低;二是副产物氯化氢的存在,使得整个工艺装置对设备材质和工艺物料中水含量的要求极高,因为氯化氢一旦遇水后形成盐酸,对金属材质腐蚀性极强。

可以说,以上两个缺点是任何采用光气化反应制备异氰酸酯工艺的本质缺陷,只要采用光气化法,就不可避免。为了解决光气化法的这两个缺点,很对学者提出了相应的解决方案和补救措施。

1.3 针对光气化法缺点的改进技术

首先,对于光气的安全问题,主要从以下几个方面进行了研究[6]:一是尽量降低系统中的光气存量,提出了“即用即产”(manufacturing phosgene on demand of consumer)的概念,即尽量实现光气的零存储;二是对涉及光气的管道和设备材质,行业协会根据多年的实践经验,提出了相应的要求;三是对安全措施的改进,包括现场光气探测仪器、光气泄漏后的应急预案等。从统计数据看,这些措施有效地避免了光气事故的发生,全国近60个光气生产点,近年来极少有光气泄漏伤人事故发生。

其次,对于副产氯化氢所带来的问题,其研究主要在两方面进行:一是为避免氯化氢引起的腐蚀现象,在工艺上尽量缩短氯化氢在系统中存在的路径,并且对工艺物料的含水量进行严格的限制;二是针对氯原子的循环使用,采用阴极氧化法和氯化氢催化氧化法制氯气,取代原有高能耗的氯化氢直接电解法,实现了整个系统物料的全平衡和循环利用[7-8]。

对光气化法制备异氰酸酯技术的安全问题和副产氯化氢问题的研究仍在进行中,可以预见随着科技的不断进步和技术成果的不断推出,这两个问题会得到越来越好的解决。而在解决了长期困扰光气化法的两个问题之后,光气化法还将在一定时期内长期存在。因此,对光气化法制备异氰酸酯核心技术,即光气化反应过程的研究仍有必要。

2 光气化反应研究进展及分析

光气化反应技术根据有机胺反应物在反应器内相态的不同,可分为液相光气化和气相光气化两种。有机胺以液体状态进入反应器的工艺称为液相光气化法,以气体状态进入反应器的工艺称为气相光气化法。

2.1 液相光气化法

液相光气化法是目前使用最多的有机异氰酸酯生产工艺。此种方法一般分冷、热反应两步进行,其中冷反应好坏是整套工艺的关键。由于冷反应速度非常快,为避免副反应[式(5)、式(6)]的发生,需要采用具有高强度混合效果的冷反应器形式,并结合过量光气和有机胺利用惰性溶剂稀释的方法。液相光气化反应器经历了如下4种反应器形式(图1)。

(1)鼓泡式 最早的反应器采用鼓泡式间歇操作,即把气相光气通过鼓泡的方式加入到配制好的胺溶液中进行反应。这种反应器形式由于有机胺总是相对过量的,而冷反应产物酰氯与胺可以发生副反应,因此收率较低,已经逐步被淘汰,目前只有少数生产小品种异氰酸酯的农药厂仍采用此种方法。

(2)滴加式 滴加式反应器一般也是间歇操作,其操作方法是把胺溶液滴加到液相光气中进行反应。这种方式克服了鼓泡式反应器内有机胺总是局部过量、容易发生副反应的缺点。目前大多数间歇操作的小品种异氰酸酯生产仍采用此方式进行。

(3)连续搅拌釜式 鼓泡式和滴加式只能适用于小品种异氰酸酯,对于产量较大的异氰酸酯,如甲苯二异氰酸酯(TDI)、二苯基甲烷二异氰酸酯(MDI)等采用间歇方式则不适合,因此发展出了连续加料方式的搅拌釜式反应器。这种反应器要求具有较高的搅拌转速和较小的容积以达到较强混合效果的目的,一般都经过特殊设计。相比前两种反应器形式,这种反应器操作温度较高,因此停留时间更短,反应器体积效率也更高。

(4)喷射强化混合式 为了达到更高的反应效率和体积效率,更多的新型高强度混合设备应用到光气化反应上。目前工业上采用的可分为两种:一种是在以前连续搅拌釜式反应器基础上增加强化混合的元件,但反应大部分仍在搅拌釜内进行;另一种是直接采用高强度混合设备替代原有的搅拌釜,如喷射式反应器[9],使得冷反应停留时间进一步缩短,反应温度进一步升高,从而设备的体积效率也进一步得到提高。

图1 光气化反应器形式发展

根据冷光气化反应器的形式不同,其反应停留时间、反应温度和反应配比差别也较大。从图1中可以看出,最早鼓泡式或滴加式反应器其反应温度在–10~0℃,反应时间长达10~20h,后来改进的连续搅拌釜式反应器温度提高到30~40℃,停留时间缩短到10~20min,进而发展到目前的喷射强化混合式反应器,其反应温度在80~120℃,而停留时间不到1s。可见强化混合技术对于光气化反应技术的提升具有关键作用。在反应配比上,传统上采用搅拌釜式反应器[10],其摩尔反应配比高达TDA∶溶剂∶光气=1∶(5~10)∶(6~12)。为了降低反应配比,强化混合效果,很多改进的反应器形式被逐步提出,包括泵式反应器、静态混合器、喷嘴式反应器以及文丘里式喷射反应器等[11-12],这些高效混合性能的反应器可以在较低的反应配比下获得较高的反应收率,但通常反应配比仍然在1∶(3~5)∶(4~8)之间。

液相光气化法的高反应配比带来了安全和环保两个方面的缺点:一是使用大量过量的剧毒光气,使得过程的安全性降低,具有安全隐患;二是过量溶剂和光气的存在,使得整个过程能耗很高,在增加了产品成本的同时,也对环境造成了污染,不利于节能减排。为了克服液相光气化法的两个缺点,经过多年研究,提出了改进的气相光气化法工艺。

2.2 气相光气化法

滴加式、连续搅拌釜式、喷射强化混合式反应器几种方法,都是用液相反应的方式,即反应物料都是以液相形式进入反应器。为了进一步提高反应物料的混合效率,考虑到相同物质气相的分子扩散系数要远高于液相,表现为气相物料之间更容易混合均匀,因此气相光气化法应运而生。一般来说气相光气化反应器形式仍具有高强度混合效果,而且可以使用更低的溶剂和光气配比,就可以达到较高的反应收率。相应地,反应器停留时间更短,而反应温度则更高,图1中指出了目前主流气相光气化法其反应温度高达280~380℃,停留时间则降低到0.02~0.5s。

气相光气化法最开始主要用于制备脂肪族异氰酸酯,后经过对反应器的不断改进,逐步过渡到用于芳香族异氰酸酯的生产。Bayer、BASF和烟台万华等很多公司和科研机构都先后申请了多个气相光气化法生产异氰酸酯的专利[13-20]。所有文献中气相光气化法的流程相似,均是光气与有机胺首先气化并过热至280~380℃甚至更高,然后经一特定设计的喷嘴进入反应器,出喷嘴的反应气相与顺流向下喷入的惰性溶剂接触猝冷[21-22],生成的有机异氰酸酯被冷凝,然后经蒸馏提纯。由于气相反应物料的停留时间极短,所以可以大幅提高单位时间的产量,获得更大的空时产率,降低投资费用。

Bayer公司于2011年首次在上海建立了年产25万吨TDI的气相光气化生产装置。据报道,与液相光气化法相比,Bayer的气相光气化法投资费用可降低约20%,惰性溶剂消耗降低80%,能耗降低60%,以25万吨装置计算,每年可以减少二氧化碳排放量6万吨。到目前为止,这也是世界上唯一一套采用气相光气化法生产的TDI装置。

2.3 光气化技术发展历程的分析

早在1884年,Hentschel就提出了光气化法制备异氰酸酯的路线。到至今130多年的时间里,对光气化法技术的研究始终在进行,并不断被应用到实际生产中去。光气化法异氰酸酯制备技术从小规模产品的间歇操作,到连续搅拌釜和喷射式强化混合的连续操作方式,再到目前最先进的气相光气化法技术,每一次技术的进步都创造了巨大经济效益,极大提升了整个异氰酸酯行业的安全和环保水平,同时也延长了光气化法异氰酸酯制备的技术生命周期。

从光气化法发展历程分析,反应物料之间的混合速度、反应温度两者之间的相关作用是贯穿光气化法发展的内在线索:物料混合速度越快,则反应温度越高,所需要的停留时间则越短,设备的体积效率越高。从鼓泡式和滴加式的间歇低温反应,到连续搅拌釜式的常温反应,再到喷射强化混合式的高温反应,直到气相光气化法的超高温反应,均遵循这一规律。而三者之间,混合速度是基础,是主动因素,而反应温度和停留时间随混合速度的变化而改变。也正由于这个原因,反应物之间混合效率的研究是一直是光气化反应技术研究的重点。

然而,随着气相光气化法技术的提出,研究重点发生了转移。气相光气化法把混合速度提升到了一个非常高的水平,可以使反应物料在非常短的时间内达到完全混合(0.02~0.5s)。而与如此快的混合速度对应的操作温度非常高(以TDI为例,目前技术一般大于320℃,最高达380~400℃),在如此高的温度下,目标反应非常快速的完成,与此同时副反应的速率也大幅提升。因此,需要在极短的时间内把反应物从高温冷却到副反应不明显发生的温度,即现在气相光气化法一般所采用的激冷方法。但由于目前技术条件的限制,还不能达到满意的效果,这也是气相光气化法虽然能耗大大降低,但反应收率与液相光气化相比并没有明显优势的原因。

除此之外,气相光气化法还存在一些其他缺点[23-26]:一是由于气相反应温度非常高,在反应过程中会发生副反应生成焦渣,除了降低反应收率,还有可能堵塞设备;二是为了避免反应后的物料在高温下长时间停留,需要将高温气相反应物需要快速冷凝成液相,这除了要消耗大量冷料以外,还需要一种快速合理的冷却方式;三是反应物TDA在进入反应前需要首先气化,气化过程在大量消耗能量的同时,也会造成TDA发生副反应,造成产率降低或堵塞设备。因此,气相光气化法在弥补了部分液相光气化法缺点的同时,也随之带来一系列新的问题。而围绕如何解决气相光气化法产生的这一系列新的问题,将是今后相当长的时期内光气化异氰酸酯工艺研究的重点。

3 光气化技术进一步研究展望

3.1 研究思路的提出

基于前述对光气化法研究进展和现状的分析,可以知道在较长的时间内,针对气相光气化法3个问题的研究将会是异氰酸酯研究领域的重点。通过对气相光气化法的3个缺陷进行分析,会发现气相这3个缺点的形成仍然可以归结为混合速度与反应温度之间的矛盾造成。由于气相光气化法达到了非常快的混合速度,而与此混合速度适应的反应温度非常高,虽然反应物料在如此高的温度下,目标反应可以迅速进行,但副反应发生的概率也随之大增。为了避免或降低副反应发生的概率,需要在非常短的时间内把高温反应气体冷却到合适的温度。所以气相光气化法的3个缺陷可以说是由于与非常快的混合速率相比,反应温度已经不能适应其要求。

要解决混合速度与反应温度不能匹配的矛盾,可以从两个方面进行考虑:一是放慢混合速度,使之与反应温度、停留时间相匹配;二是人为的降低反应温度,使之适应更长的停留时间。单独从两个方面的哪一个入手,都会带来其他问题,比如单纯放慢混合速度,对于气相光气化法,等于牺牲了其最大优点,而且还浪费了物料气化的能量;单独降低反应温度,一方面会浪费冷量,另一方面反应放热巨大,冷却装置的选择也是一个难以解决的问题。因此,需要从两方面进行结合,综合考虑反应动力学、热力学以及能量综合等因素,寻找最佳的解决方案。

由此,可以设想有一种光气化反应器以如下过程进行反应:进入反应器的反应物料有机胺只有部分是气体,其余是液滴状态,光气则全部以气相状态存在。在进入反应器后,由于气体之间传质速率远高于气-液传质[27-28],则气相有机胺首先和光气反应并放热,放出的热量使反应物系统温度升高。系统温度升高又可以诱发部分液滴状态的有机胺气化,气化后的有机胺再与光气反应放热,如此循环,直到所有有机胺完成反应。这样不仅反应热获得了综合利用,节省了系统的能耗,更重要的是,可以控制反应条件和液滴状态来达到控制反应过程的目的。

3.2 研究思路的实现路线及可行性分析

正是基于此研究思路,本文作者提出了基于闪急沸腾的喷雾式气-液两相法光气化反应机制,其过程如下:把有机胺加热到过热液体状态,从喷嘴进入喷雾式反应器,而光气以高温气相状态从引射流股进入。在反应器内依靠有机胺自身过热能量和光气能量,使有机胺快速闪急沸腾,大部分雾化成均匀的微小液滴,少量由液体状态闪蒸成气体状态。气相状态的有机胺作为反应引发剂,快速与光气反应并放出热量。放出热量再使部分有机胺液滴汽化,而气化后的有机胺再与光气反应放热,如此循环进行直到反应完全。作为引发剂的初始气态有机胺的量可以通过调节有机胺的过热温差来控制,液滴的粒径大小和分布则可以通过喷射器结构、操作条件和反应配比综合调节。

以甲苯二胺(TDA)光气化反应过程为例:首先从热力学上讲,通过初步计算可知,TDA气化潜热为24.7kJ/mol,而光气化冷反应放出的反应热为25.5kJ/mol。可见,TDA的单位反应热略高于气化热,说明每反应单位摩尔TDA放出的热量就可以气化相当量的TDA。因此理论上只要在开始有微量的气相TDA进行初始引发反应,则所有TDA就都可以在气相条件下完成,而不是气相光气化法所需要的要把所有TDA在反应前全部气化。其次对于动力学,要同时考虑反应动力学和传热、传质动力学过程。虽然到目前为止,还没有公开发表的光气化冷反应动力学的理论,但行业内的共识是反应速度非常快,即冷反应动力学在宏观上是一个传质控制的过程。由于气体之间的传质速率要远高于气-液两相间的传质速率,因此只要喷雾反应器设计合适达到了混合要求,就保证了绝大部分TDA是以气体状态与光气进行反应,而非以液滴形式与光气反应。而基于闪急沸腾的喷雾式反应理论上可以形成大小均匀的微小液滴,这些液滴具有很大的比表面积,则气液之间的传质、传热界面就很大,反应热就可以快速的传给TDA液滴使之汽化。

因此,无论从热力学能量匹配,还是动力学传质、传热与反应过程的分析,该课题所提方法在理论上是成立的。然而,理论分析只是提供了一个可能的路径,在具体实现过程中,还有很多问题需要去研究和探索,包括:如何确定最优的液滴粒径分布?怎么结合光气化反应特征定量的对液滴粒径大小和分布进行控制?有机胺初始气化率(或者过热温度)多少最佳?惰性溶剂的使用方式和使用量多少合适?等等。这些工作都需要在以后的工作中进行仔细地研究。

4 非光气法研究现状

非光气化法的研究主要体现在两个方面:一是采用更安全的物质来替代光气进行光气化反应;二是采用完全不同于光气化反应的技术路线,从本质上避免光气化法的缺点。

对于第一种方法,三光气和双光气[29-33]作为光气替代物首先被提出,三光气和双光气与单光气相比,性质更稳定,安全性更高,而且可以方便地对其进行控制。特别是三光气,通常称为固体光气,无论其运输、储存还是在使用时对其分解产生光气的控制,都较使用单光气有较大的提升。然而,无论是三光气还是双光气,本质上与胺发生反应的仍然是光气的酰氯官能团,除了安全性有所提升以外,光气化法的其他缺点不能避免。而且相对于单光气,使用双光气和三光气对于系统的成本有所增加,所以仅在小规模生产装置中使用,而在TDI、MDI等大规模异氰酸酯的生产中,很难有竞争力。

为了彻底地解决光气化法的缺点,众多学者对非光气化路径制备异氰酸酯工艺进行了探索。国外的非光气化法研究起步较早,国内中国科学院过程工程研究所、河北工业大学、中北大学、天津大学和武汉工程大学等科研院所也对非光气化法异氰酸酯绿色合成工艺进行了大量研究[34-35]。总起说来,非光气化法可以概括为以下几种途径(图2):路径1为传统光气化法,即硝基加氢成为胺基,胺与光气进行光气化反应生成异氰酸酯;路径2和路径3为硝基还原羰基化法[36-37];路径4和路径5为甲酰胺的脱氢/氧化降解法[38-39];路径6为胺基羰基化(对MDI说,是碳酸酯和二苯基脲耦合法)[40-43];路径7为胺基氧化羰基化[44-45];路径6和7的产物在经过路径8胺基甲酸盐热分解制得最终产品异氰酸酯[46-48]。

图2 异氰酸酯制备方法路线示意图

非光气化法制备异氰酸酯技术在3个方面具有明显的优势:首先,由于不使用高度危险的物质光气,从本质上提高了整套系统的安全性;其次,在反应过程中没有副产物氯化氢生成,消除了光气化法中隐藏的腐蚀危害;最后,多数非光气化法工艺设计实现了零污染、零排放的绿色合成路线。因此,非光气化法被认为是异氰酸酯制备未来发展的方向。

然而,非光气化法异氰酸酯制备工艺还存在众多的不确定性,距离真正的工业化生产还有很长的路要走。首先,从技术上讲,目前各种非光气化法制备异氰酸酯路径在催化剂选择[49-53]、催化剂稳定性、产品收率以及工艺条件的确定方面还需要进行大量的研究工作;其次,从经济性上讲,非光气化法路径与光气化法相比还有较大的差距,在相当长的时期内,还难以和光气化法竞争。这也是目前非光气化法研究大部分在高校和科研院所中进行、而企业参与较少的重要原因。

因此,非光气化法异氰酸酯清洁制备技术的研究非常重要,也是将来异氰酸酯行业的发展趋势。但从另一方面来看,对光气化法的进一步研究也确有必要,特别是我国作为异氰酸酯第一生产大国,现有基础上任何的技术进步,都会产生巨大的经济效益和社会效益。

5 结语

光气化技术作为目前制备异氰酸酯最重要的方法,在今后较长的时期内仍将存在。虽然光气化技术存在其本质的缺点,但随着技术的进步和工业循环生态思想的建立,这些缺点正逐步被克服或者完善。考虑到目前异氰酸酯工业的生产现状,对光气化技术进行更进一步的研究更具有现实必要性。

光气化生产技术到目前经历了4个阶段,本文从反应过程原理的角度对其发展的内在机制进行了分析,并指出随着气相光气化技术的完善和成熟,快速混合已经不再是成为限制光气化反应效率的瓶颈,而冷反应时间和混合时间的恰当匹配则成为进行对反应过程进行有效控制的关键因素,另外综合考虑反应热的回收与利用,提出了基于闪急沸腾的喷雾式光气化反应器的设计思路,作为进一步研究的方向。

[1] 马德强,丁建生,宋锦宏. 有机异氰酸酯生产技术进展[J]. 化工进展,2007,26(5):668 -673. MA D Q,DING J S,SONG J H. Progress in production technology of organic isocyanate[J]. Chemical Industry and Engineering Progress,2007,26(5):668 -673.

[2] 黄翊. 甲苯二异氰酸酯主要生产工艺对比[J]. 中国新技术新产品,2012(5):21. HUANG X. Comparison of main production processes of toluene diisocyanate[J]. China New Technologies and Products,2012(5):21.

[3] 毕荣山,马连湘,郑世清. 有机异氰酸酯光气化反应分析[J]. 化工进展,2006,25(7):796-802. BI R S,MA L X,ZHENG S H. Analysis of phosgenation reaction of organic isocyanates [J]. Chemical Industry and Engineering Progress,2006,25(7):796-802.

[4] TWITCHETT H J. Chemistry of the production of organic isocyanates[J]. Chem. Soc. Rev.,1974,3:209-230.

[5] 张建宇,雷粮林,汪影,等. 光气生产技术及光气化产品开发进展[J]. 中国农药,2004(6):245-248. ZHANG J Y,LEI L L,WANG Y,et al. Progress on the manufacturing technology of phosgene and its derivatives[J]. Chinese Journal of Pesiticides,2004(6):245-248.

[6] 毕荣山,谭心舜,岳金彩,等. TDI生产光气循环系统的优化改造[J]. 化工进展,2008,27(4):613-615. BI R S,TAN X S,YUE J C,et al. Optimal revamping of phosgene-recirculation system in TDI production[J]. Chemical Industry and Engineering Progress,2008,27(4):613-615.

[7] 陈献,乔旭,王永,等. 氯化氢氧化反应-脱水耦合制氯工艺[J]. 过程工程学报,2007,7(5):939-943. CHEN X,QIAO X,WANG Y,et al. Conversion of HCl to Cl2by coupling oxidation reaction and dewatering[J]. Chinese Journal of Process Engineering,2007,7(5):939-943.

[8] 常培廷,胡刚石,韩明汉,等. 两段循环流化床中氯化氢催化氧化制氯气[J]. 过程工程学报,2006,6(1):47-50. CHANG P T,HU G S,HAN M H,et al. Conversion of hydrogen chloride to chlorine in a two-zone circulating fluidized bed reactor[J]. Chinese Journal of Process Engineering,2006,6(1):47-50.

[9] 张晓玲,张颂培. 喷射反应器的应用研究现状[J]. 化工时刊,2010,24(6):58-62. ZHANG X L,ZHANG S P. Jet reactor and its applied research[J]. Chemical Industry Times,2010,24(6):58-62.

[10] 杨明,王彭年,赵民育. 连续搅拌釜式反应器的特性与设计[J]. 石油化工,1974(5):452-265. YANG M,WANG P N,ZHAO M Y. Characteristics and design of continuous stirred tank reactor[J]. Petrochemical Technology,1974(5):452-265.

[11] 郭台. 制备甲苯二异氰酸酯的喷射反应器:2444949Y[P]. 2001. GUO T. Jet reactor for preparation of toluene diisocyanate:2444949Y[P]. 2001.

[12] 玉婷,郝惠娣,吴煜斌. 文丘里型液液喷射反应器结构的研究[J].化学工程,2015,43(12):34-36. WANG T,HAO H T,WU Y B. Research on structure of Venturi liquid-liquid jet reactor[J]. Chemical Engineering,2015,43(12):34-36.

[13] 罗务习,于天杰,张颜涛,等. 一种胺汽化器及其用于制备异氰酸酯的方法:101912751A[P]. 2010-12-15. LUO W X,YU T J,ZHANG Y T,et al. An amine vaporizer and its method for preparation of isocyanate:101912751A[P]. 2010-12-15.

[14] 桑德斯 J,布鲁姆 H,劳尔 J,等. 气相光气化方法:200610110937[P]. 2007-02-07. SANDERS J,BRUM H,RAUL J,et al. Phosgenation in the gaseous phase:200610110937[P]. 2007-02-07.

[15] 莱姆屈勒 H J,斯图茨 H,罗伊克尔 W. 制备(环)脂肪族异氰酸酯的方法:1253431C[P]. 2006-04-26. LAIHMQULLER H J,STUCY H,ROECOLE W. Method for preparing(cycle)fatty isocyanate:1253431C[P]. 2006-04-26.

[16] 赫罗尔德 H,米歇尔 V,柯尼 W. 在气相中制备异氰酸酯的方法:163972A[P]. 2005-07-13. HEROLD H,MICHELLE V,KENI W. Process for the preparation of isocyanates in the gas phase:163972A[P]. 2005-07-13.

[17] WOELFERT A,MUELLER C,STROEFER E,et al. Production of isocyanates in the gaseous phase:US7084297B2[P]. 2006-08-01.

[18] 赵磊,尚永华,孙中平,等. 一种三膜并流反应器及利用该反应器制备异氰酸酯的方法:101357316B[P]. 2010-09-08. ZHAO L,SHANG Y H,SUN Z P,et al. One type of parallel flow reactor and its method for preparation of isocyanate:101357316B[P]. 2010-09-08.

[19] 尚永华,孙中平,李建封,等. 导流管型射流反应器及利用该反应器制备异氰酸酯的方法:101372463B[P]. 2011-04-20. SHANG Y H,SUN Z P,LI J F,et al. Diversion tube jet reactor and its method for preparing the isocyanate:101372463B[P]. 2011-04-20.

[20] 辛峰,闫少伟,张金利,等. 套筒分布式气相光气化反应器及用于合成异氰酸酯的方法:101623615B[P]. 2011-01-23. XIN F,YAN S W,ZHANG J L,et al. Sleeving distributed phosgenation reactor in gas phase and its method for synthesizing the isocyanate:101623615B[P]. 2011-01-23.

[21] TORSTEN M,CARSTEN K,SIMONE L V. Method for the productionof isocyanates by means of phosgenation of the respective amines in the gaseous phase:WO2013079517[P]. 2013-06-06.

[22] 王素静,李洪,窦晓勇,等. 气相光气化法生产有机异氰酸酯技术进展[J]. 山东化工,2016,45(3):49-50. WANG S J,LI H,DOU X Y,et al. Progress of vapor phase phosgenation in the production of organic isocyanates[J]. Shandong Chemical Industry,2016,45(3):49-50.

[23] 尚永华,华卫琦,孙中平,等. HDI制备过程中HDI与HCl化学反应问题探讨研究[J]. 聚氨酯工业,2010,25(6):36-39. SHANG Y H,HUA W Q,SUN Z P,et al. Study on chemical reactionof HCl with HDI in the HDI preparation process[J]. Polyurethane Industry,2010,25(6):36-39.

[24] 边祥成,郑颖娟,卢主枫,等. 气相光气化法生产异氰酸酯的研究进展[J]. 聚氨酯工业,2015,30(5):1-4. BIAN X C,ZHENG Y J,LU Z F,et al. Research progress in producing isocyanates with gas phase phosgenation[J]. Polyurethane Industry,2015,30(5):1-4.

[25] SIMONE L V,Torsten M. Method for producing isocyanates:EP2547652[P]. 2013-01-23.

[26] TORSTEN M,GERHARD O. Process for preparing isocyanates:EP2751073[P]. 2014-07-09.

[27] 冯敏,谭心舜,陈文武,等. 不同气液流量下喷射器内液滴粒径特性分析[J]. 计算机与应用化学,2010,27(10):1365-1369. FENG M,TAN X S,CHEN W W,et al. Droplet’s characteristics in the ejector under different gas and liquid flow rate[J]. Computers and Applied Chemistry,2010,27(10):1365-1369.

[28] BI R,MA L,TAN X,et al. CFD simulation of geometric effects on jet reactors [J]. Advanced Materials Research,2011,233:1252-1256.

[29] 闵恩泽,吴巍. 绿色化学与化工[M]. 北京:化学工业出版社,2000. MIN E Z,WU W. Green chemistry and chemical engineering[M]. Beijing:Chemical Industry Press,2000.

[30] 邢凤兰,徐群,徐孙见. 三光气代替光气合成系列化合物的研究和应用[J]. 精细与专用化学品,2006,11(6):11-15. XIN F L,XU Q,XU S X. Research and application of triphosgene instead of phosgene for synthesizing compounds[J]. Fine and Specialty Chemicals,2006,11(6):11-15.

[31] 成俊然,文佳,邵瑞链. 双(三氯甲基)碳酸酯的制备和应用[[J]. 化学通报,1999(4):20-25. CHENG J R,WEN J,SHAO R L. Preparation and application of bis (trichloromethyl) carbonate[J]. Chemistry,1999(4):20-25.

[32] RIVERO I A,HEREDIA S,OCHOA A. Etherification of amino acid andmonoacids using triphosgene[J]. Synth. Commun.,2001,31(14):2169-2175.

[33] SABRINA Castellano,GIORGIO Stefancioh. Synthesis of tricyclic triaz-epinones related to nevirapine[J]. J. Hetercyclic Chem.,2000,37(6):1539-1542.

[34] 高俊杰,李会泉,张懿,等. MDI清洁合成工艺研究进展[J]. 化工进展,2009,28(2):309-315. GAO J J,LI H Q,ZHANG Y,et al. Clean technology for synthesizing diphenylmethane diisocyanate [J]. Chemical Industry and Engineering Progress, 2009,28(2):309-315.

[35] 杨可珊,傅小云. 异氰酸酯及其发展概述[J]. 煤化工,2002(4):12-16. YANG K S,FU X Y. Introduction to isocyanate[J]. Coal Chemical Industry,2002(4):12-16.

[36] 王延吉,赵新强. 有机碳酸酯及异氰酸酯的洁净催化合成研究进展[J]. 河北工业大学学报,2004,33(2):148-154. WANG Y J,ZHAO X Q. Clean synthesis of organic carbonates and isocyanates[J]. Journal of Hebei University of Technology,2004,33(2):148-154.

[37] RAGAINI F,GASPERINI M,CENINI S. Phosphorus acids as highly efficient promotes for the palladium-phenanthroline catalyzed carbonylation of nitrobenzene to methyl phenylcarbamate [J]. Advanced Synthesis & Catalysis,2004,346(1):63-71.

[38] GASPERINI M,RAGAINI F,CENINI S,et al. Carbonylation of nitrobenzene to N-methyl phenylcarbamate catalyzed by palladiumphenanthroline complexes bifunctinoal activation by anthranilic acid[J]. Journal of Molecular Catalysis A:Chemical,2003,204:107-114.

[39] TOOCHINDA P,CHUANG. S S C. Carbamate synthesis on Pd/C catalysts:gas-solid versus slurry processes[J]. Ind. Eng. Chem. Res.,2004,43(5):1192-1199.

[40] 石峰,邓友全,司马天龙,等. 树脂担载金催化苯胺衍生物氧化羰化制氨基甲酸甲酯[J]. 高等学校化学学报,2001,22(7):1219-1221. SHI F,DENG Y Q,SIMA T L,et al. The oxidative arbonylation of aniline and its derivatives in the presence of resin supported gold[J]. Chemical Journal of Chinese Universities,2001,22(7):1219-1221.

[41] CHEN B,CHUANG S S. CuCl2and PdCl2catalysts for oxidative carbonylatin of aniline with methanol[J]. Journal of Molecular Catalysis A:Chemical,2003,19:37-45.

[42] GAO J,LI H,ZHANG Y. Synthesis of methyl N-phenylcarbamate from dimethyl carbonate and 1,3-diphenyl urea under mild conditions[J]. Chinese Chemical Letters,2007,18:149-151.

[43] SHIVARKAR A,CUPTE S,CHAUDHARI R. Carbamate synthesis via transfunctionalization of substituted ureas and carbonates[J]. Journal of Molecular Catalysis A:Chemical,2004,223:85-92.

[44] 张磊,袁存光,孙振忠. 二苯脲与碳酸二甲酯合成苯氨基甲酸甲酯研究[J]. 合成技术及应用,2006,21(1):27-29. ZHANG L,YUAN C G,SUN Z Z. The synthesis of methyl N-phenyl carbamate (MPC)from diphenylurea and dimethyl carbanate[J]. Synthetic Technology & Application,2006,21(1):27-29.

[45] GAO J,LI H,ZHANG Y. A non-phosgene route for synthesis of methyl N-phenyl carbamate from dimethyl carbonate and N,N′-diphenyl derived from CO2[J]. Green Chemistry,2007,9:572-576.

[46] PEDRO U,MARC S,PILAR S,et al. A new and efficient catalytic method for synthesizing isocyanates from carbonates [J]. Tetrahedron Letters,2002,43:1673-1676.

[47] 陈东,刘良明,王越,等. 氧化锌催化二苯甲烷二氨基甲酸甲酯分解反应[J]. 催化学报,2005,26(11):987-992. CHEN D,LIU L M,WANG Y,et al. Catalytic decomposition of methylene di(phenylene carbamate) by ZnO[J]. Chinese Journal of Catalysis,2005,26(11):987-992.

[48] LEVANDOWSKI G,MILCHERT E. Thermal decomposition of methylene-4,4′-di(ethylphenyl-carbamate) to methylene-4,4′-di(phenylisocyanate)[J]. Journal of Hazardous Materials,2005,A119:19-24.

[49] WAN B,LIAO S,YU D. Polymer-supported palladium -manganese bimetallic catalyst for the oxidative carbonylation of amines to carbamate esters[J]. Appl. Catal. A:General,1999,183:81-84.

[50] SANTI R,ROMANO A M,PANELLA F,et al. Palladium and silver reductivecatalyzed carbonylation of nitrobenzene to methyl N-phenylcarbamate[J]. Journal of Molecular Catalysis A:Chemical,1997,127:95-99.

[51] YAGII T,ITOKAZU T,MURATA K. Process for preparation of isocyanate compounds:US5773643[P]. 1998.

[52] DELEON R,AKANE K,YANAUCHI T,et al. Catalytic methoxycarbonylation of 1,6-hexanediamine with dimethyl carbonate to dimethylhexane-1,6-dicarbamate using Bi(NO3)3[J]. Appl. Catal. A:General,2002,225:43-49.

[53] 马德强,尚永华,李宝军. 脂肪族二异氰酸酯的生产状况及技术进展[J]. 涂料工业,2005,35(12):35-40. MA D Q,SHANG Y H,LI B J. Production and technology progress of aliphatic diisoyanates[J]. Paint & Coating Industry,2005,35(12):35-40.

Research progress on development of phosgenation reaction technology in isocyanate industry

BI Rongshan,HU Mingming,TAN Xinshun,ZHENG Shiqing

(Research Center for Computer and Chemical Engineering,Qingdao University of Science and Technology,Qingdao 266042,Shandong,China)

Phosgenation reaction is the main technology to produce isocyanate in industrialization scale at present,which has advantages of mature process and high yields. However,there are still existing some potential hazards in safety and environmental protection because of phosgene and HCl as reactant and product in phosgenation reaction. This paper analyzed firstly the intrinsic defects of phosgenation reaction technology,combined with the phosgenation mechanism,and summarized the present states of improvements to the defects and concluded that two shortcomings of the technology can be solved step by step. Next,this paper retrospected the development history of phosgenation technology and summarized the internal mechanism of phosgenation progress based on reaction engineering,as well as presented the development tendency of phosgenation process. Finally,this paper briefly introduced some non-phosgenation technologies and agreed with that some of them will replace the present technology in the future but not in a short term while we compared the each features. Therefore,the further researches on phosgenation technology are necessary in promoting the technology of isocyanate industry and for the energy-saving and cost-reducing.

isocyanate;phosgenation;reactor

TQ226

:A

:1000–6613(2017)05–1565–08

10.16085/j.issn.1000-6613.2017.05.002

2016-09-26;修改稿日期:2016-11-28。

及联系人:毕荣山(1974—),男,博士,副教授,从事化学反应工程、化工过程模拟与优化研究。E-mail:birongshan@163.com。