煤气发生炉增氧制气工艺对比及效果分析

2017-05-15余仕良

余仕良

(云南云天化股份有限公司云峰分公司 云南宣威 655426)

煤气发生炉增氧制气工艺对比及效果分析

余仕良

(云南云天化股份有限公司云峰分公司 云南宣威 655426)

介绍了变压吸附制氧的主要设备参数、产品性能、消耗、成本等指标,阐述了煤气发生炉系统增氧制气投运的调节控制过程,对增氧制气前后煤气发生炉各工艺参数、气体成分、灰渣残碳含量、产气量、消耗等指标进行了详细对比。对比结果表明,煤气发生炉实施增氧制气是一项投资少、见效快、增产、增效的技改项目。

煤气发生炉;增氧制气;性能指标;效益对比

氧气是固体燃料气化不可缺少的气化剂,固定层间歇煤气化制气技术一般采用空气作为气化剂,工艺简单、投资省,但产气量低、原料消耗高。增氧气化技术是在原固定层间歇煤气化工艺制气的生产装置上,采用比空气中氧气体积分数高3%~10%的增氧空气作为气化剂进行间歇制气的一项新兴节能降耗技术,以提高煤气发生炉吹风效率、缩短吹风时间、延长制气时间、降低显热和潜热损失、提高原料煤中碳的利用率、减少吹风气的排放量及其热量损失,从而达到提高单炉生产能力、降低原料消耗和降低合成氨生产成本的目的。为了进一步降低合成氨原料消耗,云南云天化股份有限公司云峰分公司(以下简称云峰分公司)于2014年利用原有的闲置厂房新建了1套3 000 m3/h(标态)真空变压吸附(VPSA)制氧装置,在原有固定层间歇气化炉上实施增氧气化。

1 VPSA制氧装置及其配套装置

云峰分公司制气装置建有12 台Φ3 000 mm煤气发生炉,常开6台炉,半水煤气产量55 000~56 000 m3/h(标态),配套开6台压缩机,年产总氨120~130 kt。

1.1 VPSA制氧装置氧气产品及参数

制氧装置采用径向双塔VPSA制氧方式,设计生产φ(O2)=90%的氧气3 000 m3/h(标态)。出吸附塔的氧气(10~15 kPa)经氧气加压机加压至55 kPa后送至煤气发生炉系统的空气总管,与空气混合后形成增氧空气。氧气调节系统配套装置有氧分析仪、调节阀、压力表、油压座板阀等。

1.2 VPSA制氧装置主要设备

罗茨真空泵:ZR8- 800A型,压力- 53.3 kPa,风量698.3 m3/min。配套电机:Y6303- 12型,800 kW,6 kV/50 Hz,595 r/min。

罗茨鼓风机:ZR7- 750型,压力49 kPa,风量609.6 m3/min。配套电机:Y5601- 10型,630 kW,6 kV/50 Hz,595 r/min。

氧气增压机:RRE- 250型,压力55 kPa,风量71 m3/min,电机功率90 kW。

吸附剂:锂基吸附剂,使用寿命10年。

1.3 VPSA制氧装置能耗

1 m3氧气耗电(不含氧气增压机)0.35 kW、耗水2 m3,其余冷却水循环使用。

1.4 氧气产量及质量

VPSA制氧装置氧气产量及质量如表1所示。

表1 氧气产量及质量

项 目指标值最高最低平均值合格率φ(O2)/%≥90.091.589.890.6100%产量/(m3·h-1)≥3000309730023078100%

1.5 投资及建设周期

包括煤气发生炉系统的管道、阀门、仪表等(不含制氧装置厂房),VPSA装置实际投资约1 300 万元。该项目于2014年1月立项,5月开始进行设备基础土建施工,7月底完成设备及管道安装、试车并生产出合格的产品氧气,8月5日煤气发生炉系统投运间歇增氧制气。

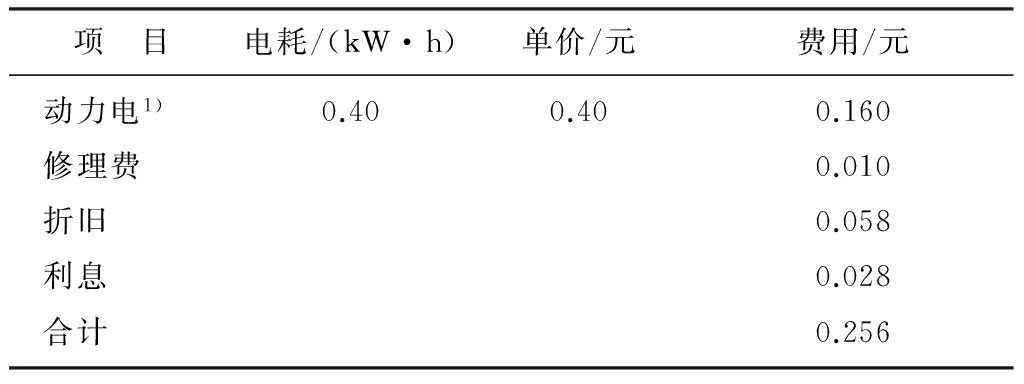

1.6 氧气成本分析

1 m3氧气成本分析如表2所示。

表2 1 m3氧气成本分析

项 目电耗/(kW·h)单价/元费用/元动力电1)0.400.400.160修理费0.010折旧0.058利息0.028合计0.256

注:1)含氧气增压机电耗

2 增氧制气工艺调整过程及运行状况

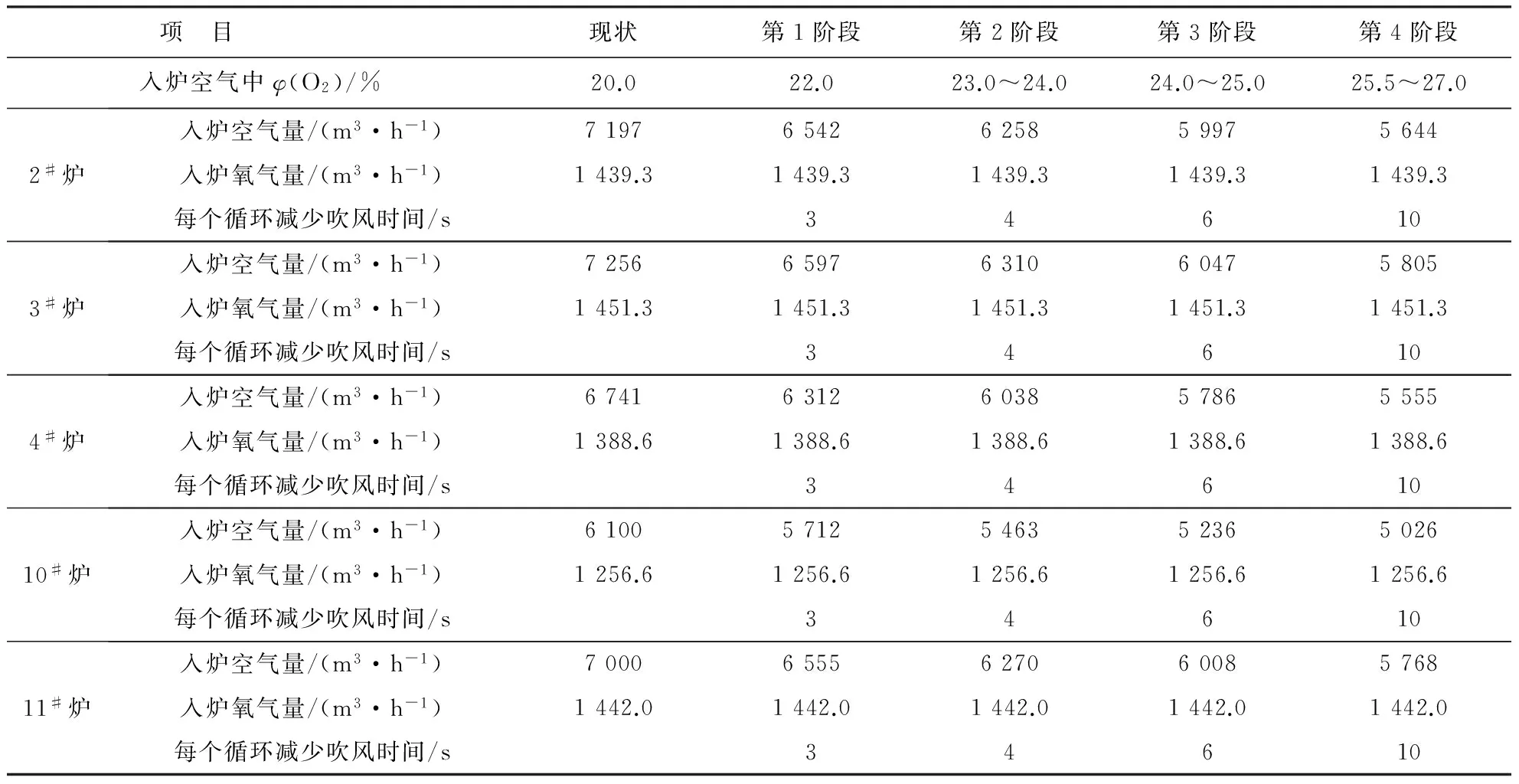

VPSA制氧装置自2014年8月5日投入运行后,罗茨鼓风机、真空泵、氧压机、吸附塔等运行正常,主要指标达到设计要求。煤气发生炉系统增氧制气方式为空气总管增氧,即在煤气发生炉吹净、吹风、回收及上加氮阶段均增氧,以提高入炉空气氧浓度。煤气发生炉增氧制气工艺根据入炉氧气量平衡进行调节,即依据入炉空气中氧气浓度的变化,调整单炉吹风时间,平衡单炉热负荷。单炉吹风时间与氧气浓度调整如表3所示。

表3 单炉吹风时间与氧气浓度调整

项 目 现状第1阶段第2阶段第3阶段第4阶段入炉空气中φ(O2)/%20.022.023.0~24.024.0~25.025.5~27.02#炉入炉空气量/(m3·h-1)71976542625859975644入炉氧气量/(m3·h-1)1439.31439.31439.31439.31439.3每个循环减少吹风时间/s346103#炉入炉空气量/(m3·h-1)72566597631060475805入炉氧气量/(m3·h-1)1451.31451.31451.31451.31451.3每个循环减少吹风时间/s346104#炉入炉空气量/(m3·h-1)67416312603857865555入炉氧气量/(m3·h-1)1388.61388.61388.61388.61388.6每个循环减少吹风时间/s3461010#炉入炉空气量/(m3·h-1)61005712546352365026入炉氧气量/(m3·h-1)1256.61256.61256.61256.61256.6每个循环减少吹风时间/s3461011#炉入炉空气量/(m3·h-1)70006555627060085768入炉氧气量/(m3·h-1)1442.01442.01442.01442.01442.0每个循环减少吹风时间/s34610

根据氧平衡进行了工艺参数的调整:氧气浓度(体积分数,下同)调整为23.0%,吹风时间从34 s缩短至30 s;氧气浓度升至25.5%~27.0%,吹风时间最后缩短至23~25 s。因吹风时间缩短及风量减少,为防止火层下移,上吹时间从38 s延长至50~56 s(调整思路:减少上吹蒸汽量,延长上吹时间,增加制气时间;增加下吹蒸汽入炉量,缩短下吹时间),上加氮从24~30 s延长至42 s。采用增氧制气工艺后,煤气发生炉工艺运行比较平稳,生产能力提高,由原6台炉供6机减为5台炉供6机。增氧前后工艺参数对比见表4。

表4 增氧前后工艺参数对比

项 目 增氧前增氧后吹风时间/s33~3523~25上吹时间/s35~3850~55上加氮时间/s24~3039~45上下吹蒸汽量/(t·h-1)6.1~8.56.5~9.0炉条机转速(r·min-1)140~170150~200

3 增氧制气前后煤气发生炉工艺参数对比

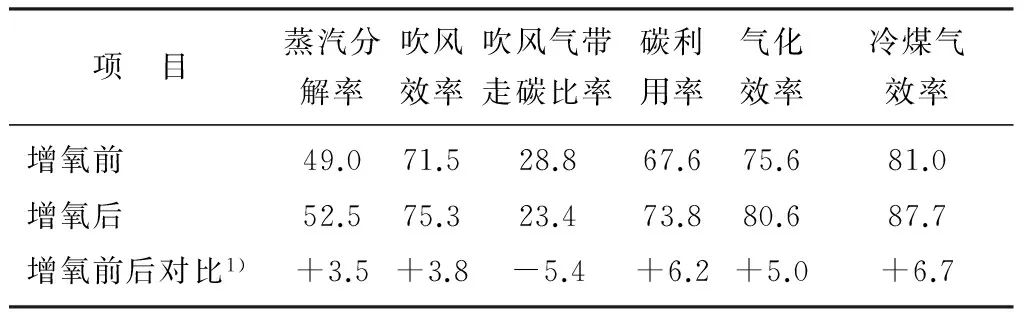

3.1 煤气发生炉效率对比

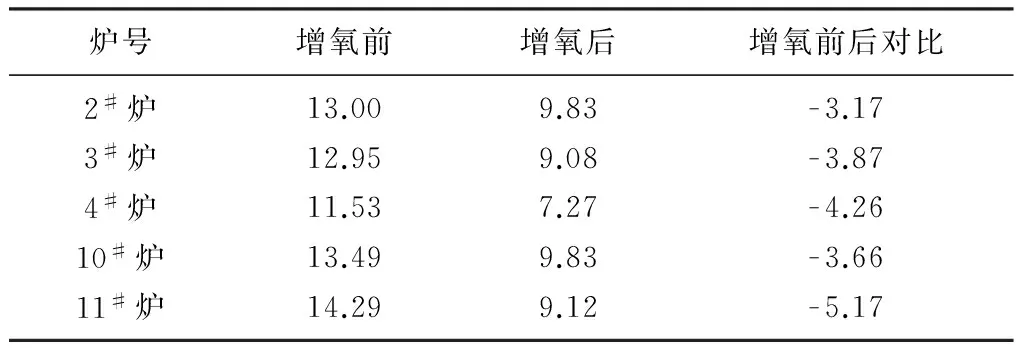

增氧制气前后煤气发生炉效率对比见表5。

表5 增氧制气前后煤气发生炉效率对比 %

注:1)升高为“+”,降低为“-”,下同

经测算:增氧后,吹风时间缩短10 s,吹风气量及热损失减少,进入半水煤气中的碳和热量增加;在相同原料下,蒸汽分解率提高3.5%,吹风效率提高3.8%,吹风气带走碳比率下降5.4%,碳利用率提高6.2%,气化效率提高5.0%,冷煤气效率提高6.7%。

3.2 煤气发生炉上、下行温度对比

增氧制气前后煤气发生炉上、下行温度对比如表6所示。

倒立摆硬件系统包括STM32主控模块、角位移传感器模块、电机驱动模块、稳压模块、直流减速电机等。系统的电源采用3节18650电池供电,利用稳压模块为电机驱动模块提供8V的电压,给单片机提供5V的电压。将角位移传感器传回的实时角度和直流减速电机传回的速度传入主控制器,主控制器通过PID控制器计算并输出电机下一步运行所需的PWM值,驱动电机运行,最终实现摆杆的动态平衡。系统运行期间,利用Nokia 5110进行实时数据显示与模式调节显示,方便整个系统的运行。在机械结构方面,采用不锈钢制成的支架,提高了整体结构的稳定性;采用导线环与电机相连,解决了系统运行时的绕线问题。系统整个结构图如图1所示。

煤气发生炉增氧后,炭的燃烧反应速率加快,上行温度平均升高9 ℃,下行温度平均升高17 ℃,但上、下行温度变化随使用的焦炭品种有一定差别。

表6 增氧制气前后煤气发生炉上、下行温度对比

项 目指标/℃增氧前平均值/℃合格率/%增氧后平均值/℃合格率/%2#炉上行温度≤450442.688.5447.573.22#炉下行温度150~300231.698.6247.693.63#炉上行温度≤450388.4100.0398.397.83#炉下行温度150~300203.493.6231.098.94#炉上行温度≤450389.0100.0397.098.54#炉下行温度150~300214.793.8234.598.510#炉上行温度≤450438.089.2445.073.610#炉下行温度150~300219.0100.0231.0100.011#炉上行温度≤450430.095.5443.074.111#炉下行温度150~300231.0100.0243.0100.0

3.3 气体成分变化对比

在气化层中,水蒸气与碳的主要反应为C+H2O=CO+H2-Q1以及C+2H2O=CO2+2H2-Q2,均为吸热反应。根据平衡移动原理可知,温度升高,平衡向生成物方向转移,但温度对这2个反应的影响程度是不一样的,温度升高更有利于生成CO的反应。所以,煤气发生炉增氧后,有利于提高气化层温度和煤气中CO含量。

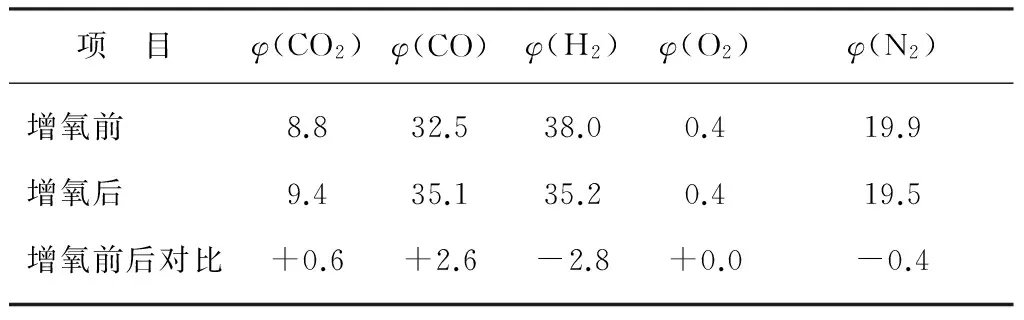

3.3.1 增氧前后气柜出口半水煤气成分变化对比

增氧前后气柜出口半水煤气成分变化对比如表7所示。

表7 增氧前后气柜出口半水煤气成分变化对比 %

增氧后,在保持有效气体(CO+H2)含量不变时,H2含量降低,相应增加了加氮量或加氮时间,这对提高煤气发生炉产气量十分有利。

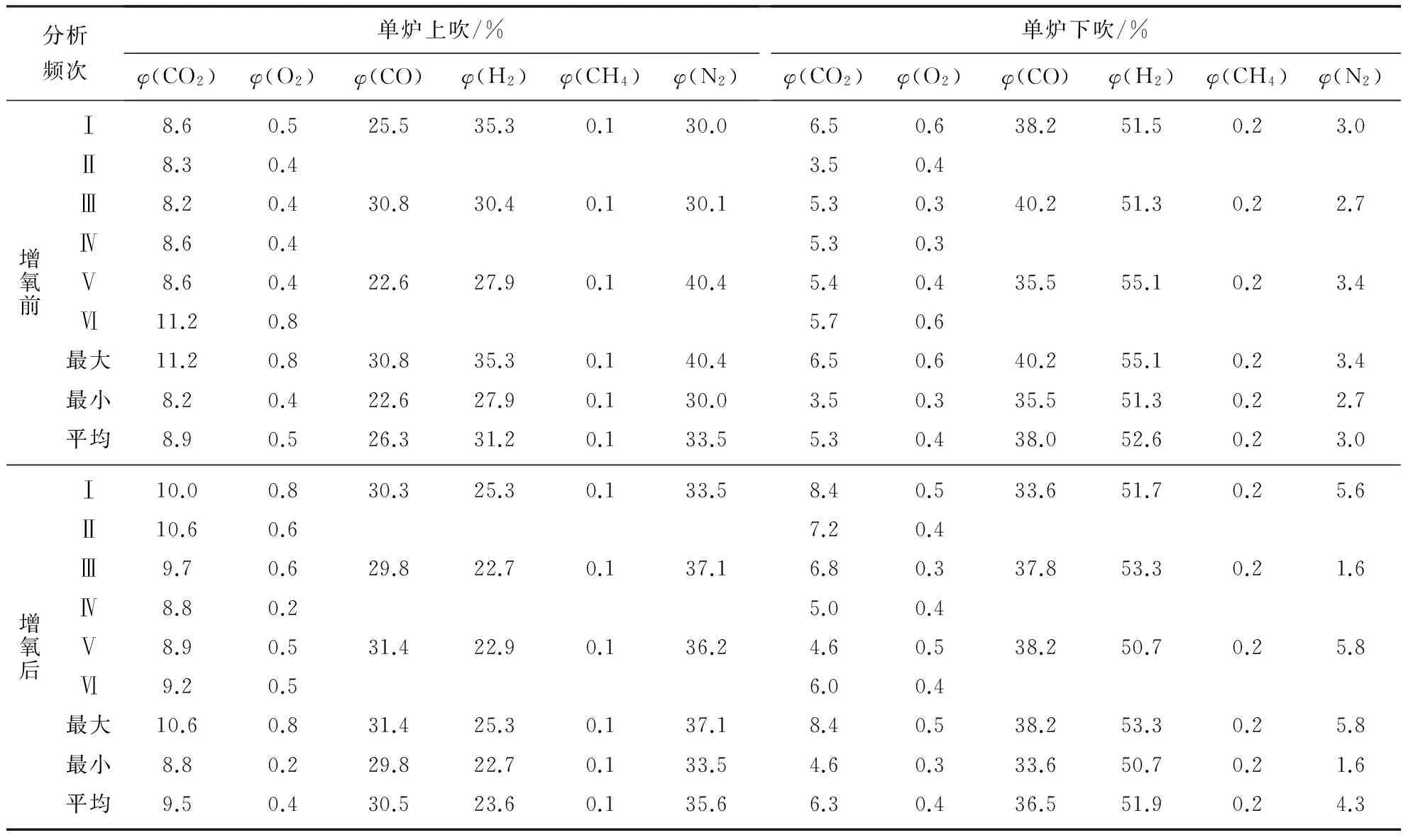

3.3.2 增氧前后单炉半水煤气成分变化对比

表8 增氧前后单炉半水煤气成分变化对比

分析频次单炉上吹/%φ(CO2)φ(O2)φ(CO)φ(H2)φ(CH4)φ(N2)单炉下吹/%φ(CO2)φ(O2)φ(CO)φ(H2)φ(CH4)φ(N2)增氧前Ⅰ8.60.525.535.30.130.06.50.638.251.50.23.0Ⅱ8.30.43.50.4Ⅲ8.20.430.830.40.130.15.30.340.251.30.22.7Ⅳ8.60.45.30.3Ⅴ8.60.422.627.90.140.45.40.435.555.10.23.4Ⅵ11.20.85.70.6最大11.20.830.835.30.140.46.50.640.255.10.23.4最小8.20.422.627.90.130.03.50.335.551.30.22.7平均8.90.526.331.20.133.55.30.438.052.60.23.0增氧后Ⅰ10.00.830.325.30.133.58.40.533.651.70.25.6Ⅱ10.60.67.20.4Ⅲ9.70.629.822.70.137.16.80.337.853.30.21.6Ⅳ8.80.25.00.4Ⅴ8.90.531.422.90.136.24.60.538.250.70.25.8Ⅵ9.20.56.00.4最大10.60.831.425.30.137.18.40.538.253.30.25.8最小8.80.229.822.70.133.54.60.333.650.70.21.6平均9.50.430.523.60.135.66.30.436.551.90.24.3

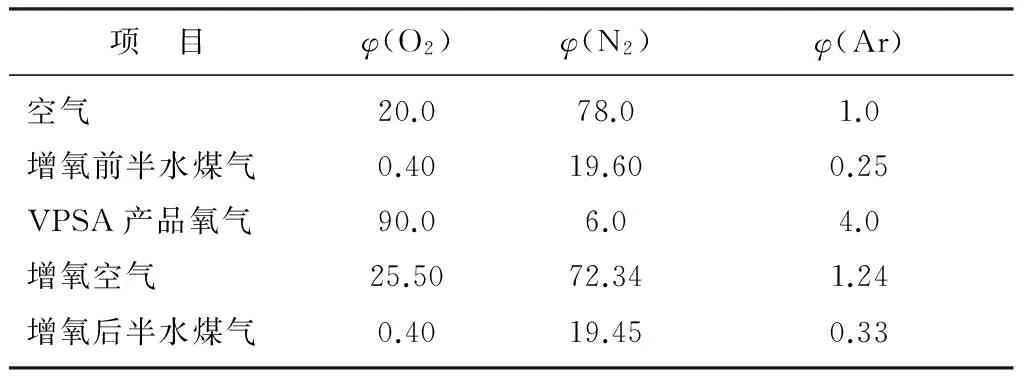

3.3.3 增氧前后半水煤气中Ar含量变化对比

增氧前后半水煤气中Ar含量变化对比如表9所示。

表9 增氧前后半水煤气中Ar含量变化对比 %

增氧制气后,由于入炉空气中的Ar含量增加,需对氢氮比指标重新核算,确保合成系统处于最佳反应状态;此外,煤气发生炉在采用吹风增氧制气和上吹增氧时,煤气中的CO2及Ar含量都会升高,一般入炉空气中φ(O2)每增加1%,半水煤气中φ(Ar)将增加0.04%,而惰性气含量升高不利于合成系统的运行。因此,增氧方式的选择需考虑后系统的生产运行。

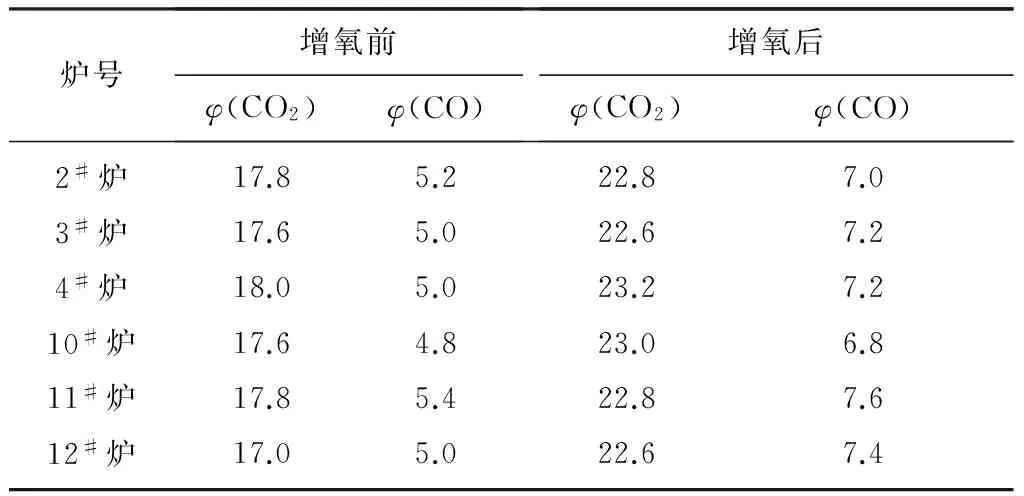

3.3.4 增氧前后吹风气中CO2和CO含量变化对比

增氧前后吹风气中CO2和CO含量变化对比如表10所示。

表10 增氧前后吹风气中CO2和CO含量变化对比 %

吹风气中CO2和CO含量是衡量吹风效率的指标之一。采用增氧制气后,吹风气中φ(CO2)升高5.0%~6.0%,说明吹风效率较高,可缩短吹风时间,有利于降低消耗;吹风气中φ(CO)上升了2.0%,主要是因吹风气中CO2含量增加而导致其与O2的还原反应增加,从而造成CO含量升高。

3.3.5 灰渣残碳含量变化对比

以焦炭为气化原料,增氧前后灰渣残碳含量变化对比如表11所示。

增氧后,入炉空气中氧含量增加,炭氧反应速率加快,燃烧充分,煤气发生炉气化层温度高,渣中残碳含量降低,每天产生的返焦量下降4.43 t。

表11 增氧前后灰渣残碳含量变化对比 %

4 增氧前后煤气发生炉产气量对比

增氧后,煤气发生炉单炉产气量明显提高,在相同产气量的情况下,可少开1台炉,即由增氧前的6台炉供6机变为5台炉供6机运行,单炉产气量增加了20%~25%。通过对系统的进一步优化,采用增氧制气后,比较经济的运行方式仍是保持6台炉运行,其原因:①开6台炉供6机运行时,单炉产气量为9 500 m3/h(标态),单炉生产强度1 344 m3/h,吹风时间由增氧前的33~36 s缩短至23~25 s,吹风气中φ(CO)在6.0%~7.0%;开5台炉运行时,单炉产气量为11 500 m3/h(标态),单炉生产强度1 626 m3/h,吹风时间由增氧前的33~35 s缩短至28~30 s,吹风气中φ(CO)升高至7.0%~8.0%;因此,开6台炉运行每循环吹风时间可缩短10~11 s,且有利于降低吹风气中CO含量。②煤气发生炉在临时停炉检修时,开5台炉可满足6机满负荷生产,有利于稳定合成氨系统生产。

5 增氧前后消耗对比

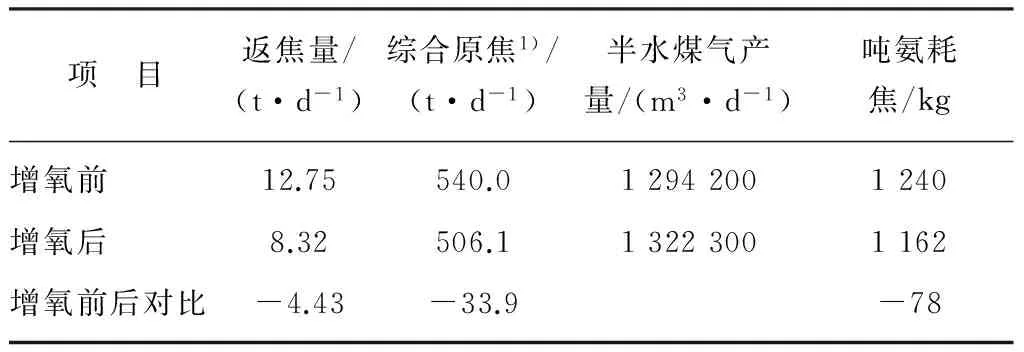

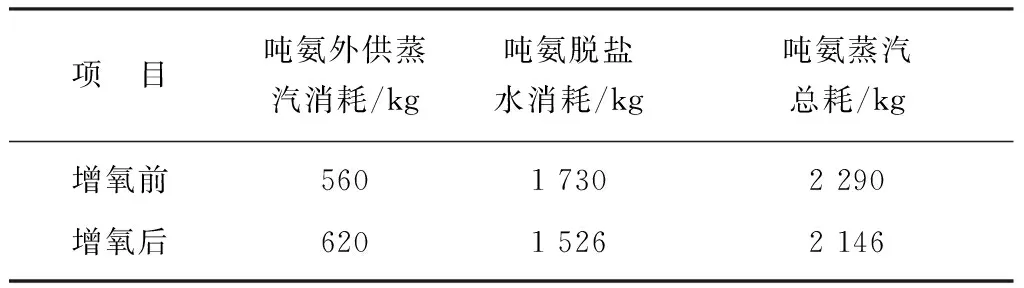

增氧前后用焦对比如表12所示,日均蒸汽消耗对比如表13所示。

表12 增氧前后用焦对比

项 目返焦量/(t·d-1)综合原焦1)/(t·d-1)半水煤气产量/(m3·d-1)吨氨耗焦/kg增氧前12.75540.012942001240增氧后8.32506.113223001162增氧前后对比-4.43-33.9-78

注:1)含产品装置用煤气

表13 增氧前后日均蒸汽消耗对比

项 目吨氨外供蒸汽消耗/kg吨氨脱盐水消耗/kg吨氨蒸汽总耗/kg增氧前56017302290增氧后62015262146

增氧后,因吹风气量减少,废热锅炉自产蒸汽量减少,脱盐水用量下降,吨氨外供蒸汽用量增加约60 kg,但吨氨入炉蒸汽总耗下降144 kg。

6 经济效益

采用增氧制气后,吨氨焦炭消耗下降78 kg,吨氨原料成本下降85.80元;按吨氨耗氧气155 m3(标态)、氧气成本0.256元/m3(标态)计,则吨氨增加成本39.68元;经优化,可停运1台650 kW空气风机,吨氨电耗下降28 kW·h,折合吨氨成本降低11.20元;合计吨氨成本可降低57.32元。

Comparison of Oxygen- Enriched Gasification Process of Gas Producer and Effect Analysis

YU Shiliang

(Yunfeng Branch of Yunnan Yuntianhua Co., Ltd., Xuanwei 655426, China)

The indexes of pressure swing adsorption oxygen production process including parameters of main equipments, specifications of product, consumption and cost are introduced, the regulation and control process in putting into operation of oxygen- enriched gasification of gas producer are elaborated, and a detailed comparison is made of indexes of gas producer before and after oxygen- enriched gasification, such as process parameters, gas composition, carbon content of ash, gas production rate, consumption, etc. Comparison result show that gas producer implementing oxygen- enriched gasification is a technical improvement project which has advantages of small investment, quick in producing economic benefit, increasing production and increasing efficiency.

gas producer; oxygen- enriched gasification; performance index; benefit comparison

TQ546

B

1006- 777(2017)01- 0055- 05

2016- 04- 01)

本文作者的联系方式:yushiliang999@sina.com