浅析发动机孔加工刀具异常的影响因素

2017-05-15陈李听关勇朱葛明羊奎王瑞平

□陈李听 □关勇 □朱葛明 □羊奎 □王瑞平,2

1.浙江吉利罗佑发动机有限公司宁波315800

2.宁波吉利罗佑发动机零部件有限公司宁波315336

浅析发动机孔加工刀具异常的影响因素

□陈李听1□关勇1□朱葛明1□羊奎1□王瑞平1,2

1.浙江吉利罗佑发动机有限公司宁波315800

2.宁波吉利罗佑发动机零部件有限公司宁波315336

在汽车零部件制造加工中,刀具异常不仅会增加成本,而且还会降低生产效率。对发动机缸体油道孔加工刀具异常的影响因素进行了分析,并论述了相应对策。

发动机;孔加工;刀具

随着发动机技术的不断发展,发动机的性能也日益提高。发动机在高速运转的状态下需要有更好的润滑,以减小机械摩擦,延长各轴承的使用寿命。在发动机缸体缸盖上有不同形状的油路,用于对内部各零部件进行冷却与润滑,其中,缸体缸盖主油道孔为主要润滑油路,对发动机的零部件,特别是平衡轴、曲轴及其它部件的润滑起决定性作用。为保证发动机高速运转,并拥有良好的动力输出环境,需要提高主油道孔的加工精度。在机械加工过程中,经常会出现刀具异常的状况,刀具异常不仅会增加成本,而且会降低生产效率[1]。尤其在加工缸体某单一油道孔时,经常存在刀具被折断、加工有毛刺等情况[2],油道孔的深孔加工目前仍是发动机制造行业一个比较棘手的难题。为提高发动机性能,对发动机深孔机械加工的工艺方法进行研究,通过对加工工艺方法、设备精度、刀具夹持、刀具结构可靠性进行验证,使刀具异常率得到有效降低,进而使加工质量和生产效率得以提高。

笔者探讨发动机缸体某单一油道孔的产品精度要求、加工过程中的工艺方法与影响因素,以及失效模式与相应的对策等。

1 油道孔加工技术要求及工艺方法

1.1 材料参数

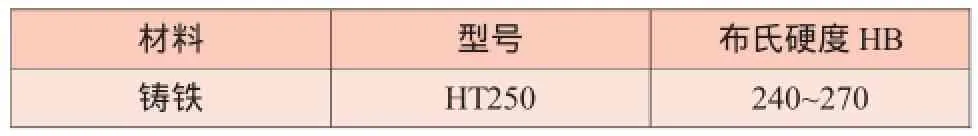

就某发动机油道孔加工工艺进行分析,其中缸体为铸铁材料,相关参数见表1。

表1 加工材料参数

1.2 技术要求

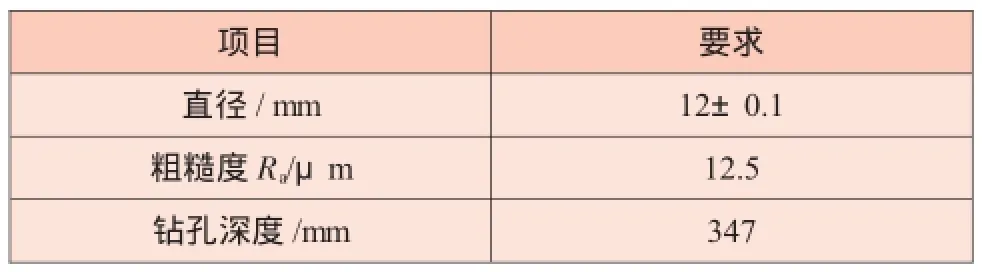

油道孔加工以深孔加工为主,预钻为辅,由于预钻没有异常情况发生,且选择合理,因此无需对预钻进行表述,笔者主要以深孔加工刀具为研究对象[3],油道孔加工技术参数见表2。

表2 油道孔加工技术参数

通过对主要影响因素进行确认并改善,进而降低当前的断刀率。

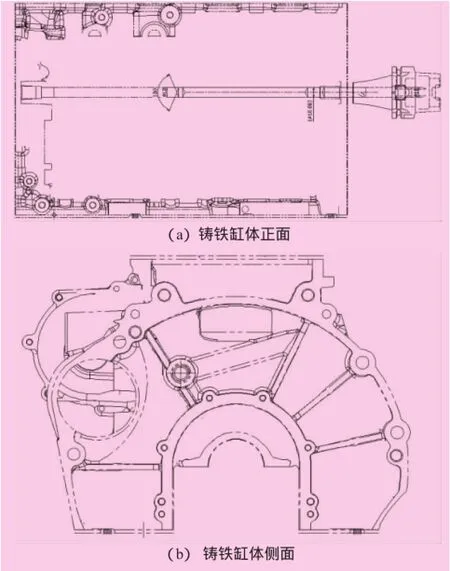

对于普通四缸机型而言,主油道孔均为深孔加工,其精度要求和结构决定了加工方法与普通浅孔加工不同。普通浅孔加工均为一次加工到位,而深孔加工需要进行预钻,加工出引导部分,然后再用深孔钻加工到位,一般预钻孔径要大于深孔加工孔径[4],如图1所示。

图1 缸体主油道孔加工示意图

由图1可以看出,加工油道孔时刀具无法实现在整个箱体上的贯通,需要旋转工作台继续加工另一面。在加工缸体其它部位的浅孔时,无需旋转工作台,因此在加工方式上存在一定差别。

1.3 加工工艺方法

采用卧式加工中心加工,并采用内冷喷射,可以有效保证刀具加工中的冷却、润滑作用[5]。具体工序如下:用直径12.05 mm预钻加工至孔深23.5 mm处,再用直径12 mm深孔钻一次加工至156 mm,退刀,然后工作台旋转180°,继续用深孔钻加工至191 mm贯通。

1.4 刀具的选择

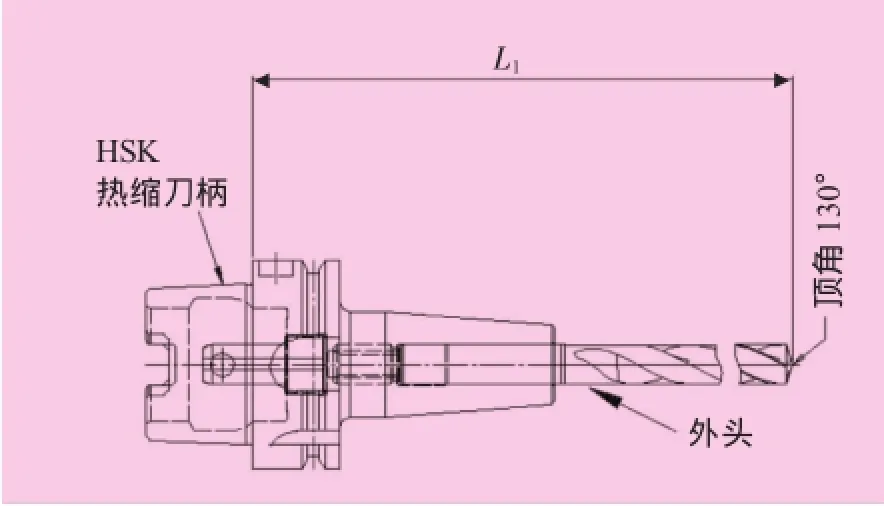

目前缸体主油道孔的加工主要采用HSK刀柄夹持,每500件换刀一次,材质为整体硬质合金麻花钻,冷却方式为内冷,螺旋角度为15°,顶角130°,具有良好的排屑功能,在较深的钻孔加工中广泛应用。刀具布置如图2所示,刀具参数见表3、表4。

图2 刀具布置

表3 深孔加工刀具主要技术参数

表4 主要刀具结构信息

2 加工影响因素

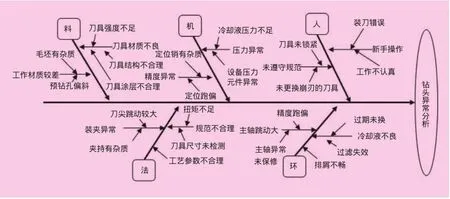

根据加工工艺流程,对可能的影响因素进行了分析[6],要因分析鱼刺图如图3所示,根据图3对各个可能因素进行排查[7]。

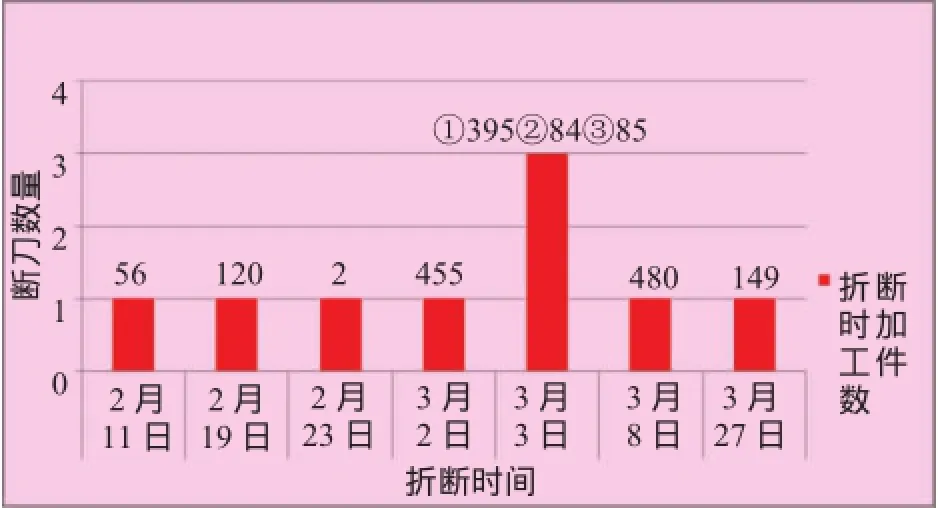

刀具异常现状调查如图4所示。由2个月的异常记录发现,钻头出现的异常情况均为断刀。

图3 要因分析鱼刺图

图4 断刀记录表

刀具异常折断的主要因素及对策见表5。

表5 影响要因表

3 影响因素验证

对加工中刀具异常的影响因素进行验证,以确认真正原因。

3.1 工艺参数调整

用原加工参数计算发现,钻头加工存在单边切削量较大的问题,可能导致切削刃磨损较快,引起刀具加工未到标准换刀频次时便已折断。按理论优化值加工参数进行初步调整[8],见表6。

根据表6调整参数后,3月3日加工395件又出现刀具折断,且磨损严重。

表6 工艺参数调整表

3.2 更换刀具刀柄夹持方式

目前常见的刀柄可分为热胀刀柄、液压刀柄、夹套式刀柄。由于加工方式的不同,刀柄的夹持不同,精度也不同。考虑到待加工铸铁件的硬度较高,且刚性较强,而原刀具刀柄为热胀刀柄,存在刚性夹持工件的状况,造成加工时受力不均,导致异常折断。液压刀柄为柔性夹持,夹持部位有2 μm左右的迂回反弹量,因此更换为液压刀柄夹持,其它参数不变。调整后,3月8日加工480件,但刀具又出现折断。

3.3 修改钻尖形状

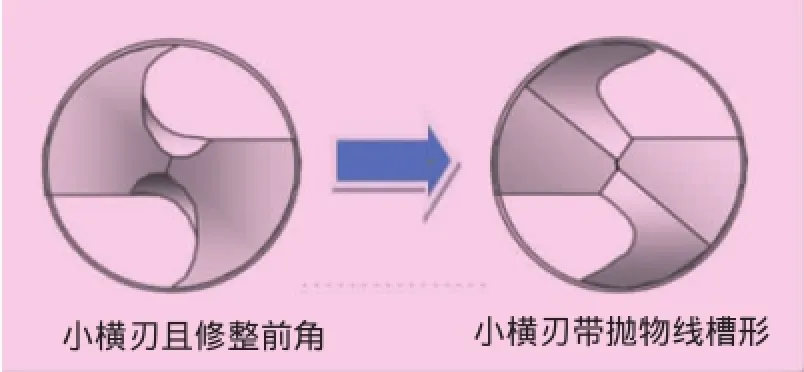

原来深孔钻采用小横刃且修整前角,现采用十字修磨法,将钻尖修磨为小横刃带抛物线槽形,如图5所示。

图5 钻尖形状修改示意图

常见的钻尖形式有小横刃、小横刃且修整前角、小横刃带抛物线槽形、小横刃带倒角等。现使用带抛物线槽形的深孔钻,钻削时产生的切屑没有卷曲的背曲线,其流动方向为直线形,且稍稍扭曲为缎带状,切屑可流通,积屑减少,加工效率及加工精度得到提高。修改时,首先要解决钻头槽形的设计问题,不仅应定心好,减小轴向力,而且需使钻芯部分有所提高。十字刃磨等于一个钻头出现四条切削刃,使横刃得到30~80°的前角[9],作为第二切削刃进行切削,增加了普通麻花钻芯处副前角,提高了刀尖的强度。

调整后3月27日,加工149件刀具又出现折断。

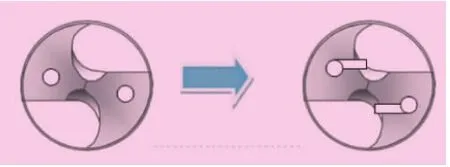

3.4 修改刀具内冷孔出水方向

考虑到钻头在钻削中产生的钻削热有80%~90%在切削刃上,为降低钻削热的影响,如何使切屑尽快脱离刀具是个重要课题[10]。深孔钻的冷却方式和普通麻花钻一样,深孔钻与孔壁之间的空隙比较大,且缎带状切屑沿着槽面上升,在槽面的相对背面处有很大空隙,润滑冷却液可以通过此处进入到较深深度,由此提高深孔钻钻尖的润滑和冷却效果。因此,修改出水孔方向提高排屑能力,进而保证深孔加工的高效率,使切屑沿大角度螺旋槽迅速排至孔外。

图6 钻尖内冷孔出水方向修改

修改后试切500件,刀具未出现异常折断,正常换刀。

4 分析结论

经过工艺参数调整、更换刀具刀柄夹持方式、修改钻尖形状和修改刀具内冷孔出水方向的验证试验,确认刀具内冷孔出水方向对刀具使用寿命的影响最大,是深孔加工刀具异常的主要影响因素。修改了刀具的内冷孔出水方向,取得了满意的效果。

5 结束语

影响缸体油道孔加工刀具异常的主要因素有切削参数、刀具材质及结构、刀具夹持方式、排屑方式等,在排查刀具异常情况时需要综合考虑各种因素,包括设备主轴有无异常、工件夹具压力、定位销有无磨损、工件材质有无杂质凸点等。只有经过综合考虑且反复试验,才能提高刀具的加工效率,减少换刀频次,降低刀具成本。

[1]梁继海.深孔加工技术浅谈[J].商情,2009(22):50.

[2]王峻.现代深孔加工技术[M].哈尔滨:哈尔滨工业大学出版社,2005.

[3]陈永亮,齐洪斌,杜保明,等.深孔加工[J].机械制造,2001,39(2):14-16.

[4]刘运敏.深孔加工技术浅谈[J].洪都科技,1989(3):4-7.

[5]余承辉.机械制造基础[M].上海:上海科学技术出版社,2009.

[6]白桂玲,李爱勤,宋君广.薄壁缸体加工工艺分析[J].机械制造,2007,45(6):41-42.

[7]卢健林.加工蠕墨铸铁材质刀具折断的影响因素[J].装备制造技术,2008(7):18-19.

[8]赵长明.数控加工中心加工工艺与技巧[M].北京:化学工业出版社,2009.

[9]王永.刀具主、副偏角与切削状态[J].机械制造,2007,45(10):54-55.

[10]杨顺田,杨天雄,彭美武.深孔钻断排屑机理与变切深加工数控宏程序研究[J].组合机床与自动化加工技术,2012(4):80-83.

上海电气太阳能电池组件项目落地重庆

日前,上海电气、神华、曼兹三方合作重庆神华铜铟镓硒薄膜太阳能电池组件项目签约。太阳能是全球能源发展的重点方向,铜铟镓硒薄膜则是太阳能行业的重要技术。上海电气2016年出资收购德国曼兹公司19.67%股权后,随即启动与神华、曼兹在铜铟镓硒太阳能薄膜电池领域的战略合作谈判。三方合作产物重庆神华铜铟镓硒薄膜太阳能电池组件项目总投资25.5亿元,落户于重庆两江新区水土高新园,预计产能306 MW,年产值达10亿元。

In manufacturing and processing of auto parts,cutter abnormalities will not only increase the costs,but also reduce production efficiency.The influence factors of the cutter abnormity during processing of oil passage in the engine block were analyzed,and the corresponding countermeasures were discussed.

Engine;Bore Processing;Cutter

TH122;TG52

B

1672-0555(2017)01-060-04

2016年7月

陈李听(1988—),男,大专,工程师,主要负责刀具管理工作