定量给料机及控制器在万吨生产线的应用

2017-05-14王泽超

王泽超

(中材海外工程有限公司,北京 100831)

0 序 言

中材海外工程有限公司携手成都水泥设计院承建的阿联酋ABMC10 000t/d熟料生产线项目,2012年11月7日在天然气到现场当天回转窑顺利点火,五天后成功产出第一批熟料。实现最高月运转率99.59%和熟料月产量33.5万吨的佳绩。

ABMC现场的生料和水泥配料系统使用了中材国际下属公司自行研发制造的定量给料机,精度高、寿命长、稳定性可靠,独特的称量装置,使整个称重系统无水平和侧位移,无摩擦影响,不需要维修。控制器采用德国申克(Schenck)仪表,型号:INTECONT PLUS VEG20610,软件版本:VDB20600-07。其技术特点是系统精度高、速度计量精确、控制系统优化,信号进行隔离处理,集中诊断和自测试功能。

1 定量给料机的工作原理

1.1 计量原理

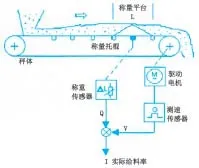

称量平台连续称量输送的物料。物量在皮带的引导下通过称量平台,称量平台通过称重托辊将物料重力作用在称重传感器。称量平台用十字弹簧与框架连接。称重传感器产生一个与作用力成比例的电压信号,送入INTECONT PLUS仪表内,此电压信号经放大后转换成数字信号送入微处理器,见图1。

图1 计量原理图

三角形区域表示单托辊的载荷分配,称量平台范围内只有一半的物料重量QB作用于称重托辊上。根据秤架结构,可换算成单位皮带度上的载荷。

有效称量段长度:Leff=L/2,其中L为计量平台长度。

皮带载荷如下:Q=QB/Leff(kg/m)

测速用的齿轮安装在电机轴上,当电机转动时,速度传感器产生与越过测速感应头的齿数相对应的脉冲信号,送入INTECONT PLUS仪表的微处理器中,计算出皮带速度V。

微处理器根据带皮载荷Q和皮带速度V,计算出实际给料率:I=QV(kg/s)

1.2 控制原理

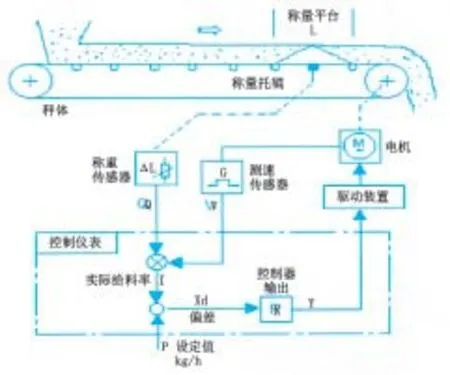

通过皮带速度来控制给料率。定量给料机控制系统由机械秤体(包括驱动电机和减速机)、称重传感器、速度传感器、控制仪表和电控柜组成。

计量系统测出通过皮带的实际给料率将实际给料率I与设定值P进行比较,偏差被送到控制器R,控制器输出Y调节驱动装置的输出用以改变给料机的皮带速度,直至实际给料率与设定值一致,见图2。

图2 控制原理图

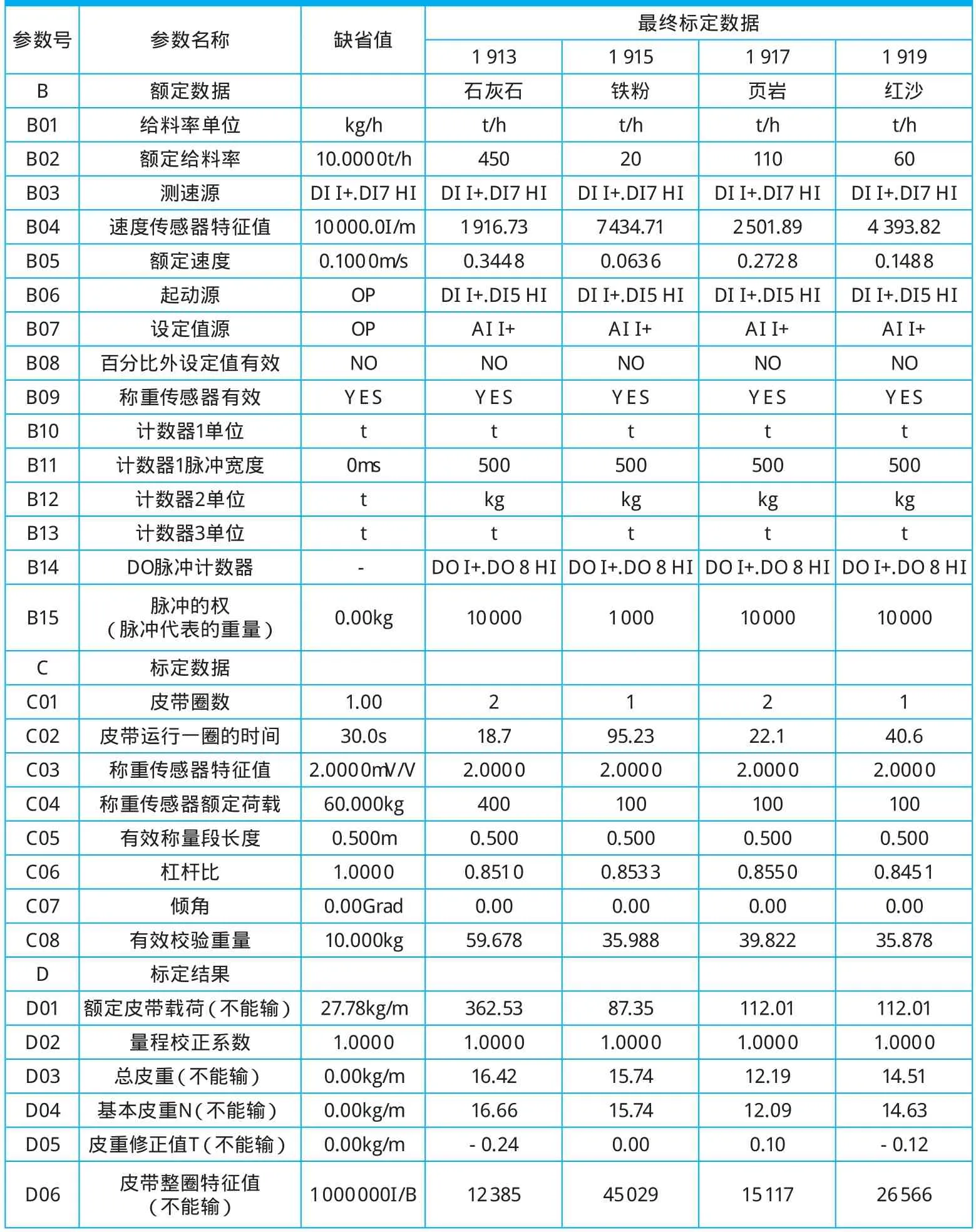

2 仪表主要参数获得来源及介绍

仪表的参数非常重要,决定着定量给量机的精度,只有弄清楚这些参数的来源和含义,才能在生产过程中更好的进行维护,以保证定量给料机的准确性(见表1)。

表1 定量给料机主要参数表

2.1 额定数据B参数

B01~B15参数按表1中选择即可。

下面主要介绍B04和B05两个参数,特别是B04参数许多技术人员并不清楚其真正的来源,特作说明。

B05:额定速度,即皮带的最大转速,一般是在50Hz时电机的转速,设计厂家为了可靠并留有余量,一般采用45Hz时的转速作为额定转速。

(1)额定速度的求得过程。

以红沙秤为例,红沙皮带每圈的长度L=6.04m,转动一周的时间为40.6s,红沙秤皮带的额定速度为V=L/t=0.148 8(m/s)

B04:速度传感器特征值

皮带运行1m时,速度传感器接收到多少个脉冲信号,单位为I/m。定量给料机的速度传感器安装在电机轴的尾端,电机轴上有一个钜齿形圆盘,电机每转一周,钜齿形圆盘转动一周,速度传感器测量圆盘上的齿数,每个齿就是一个脉冲,圆盘上的齿数是固定的。

(2)速度传感器特征值的求得过程。

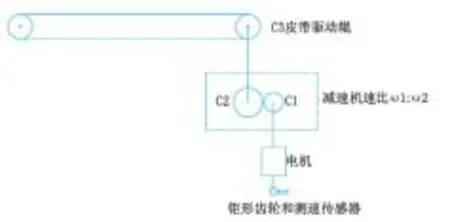

此参数的计算过程以红沙秤举例,秤驱动结构见图3。

图3 秤驱动结构图

红沙皮带的额定速度为V=0.148 8m/s,红沙秤皮带驱动辊C3的最大线速度也为V=0.148 8m/s,皮带驱动辊C3的半径R3=0.097 5m。

根据公式:V=R3×ω3,皮带驱动辊C3最大角速度ω3=V/R3。又知减速机输出轮C2和皮带驱动辊C3的角速度是一样的,即ω2=ω3,减速机速比为90,即ω1/ω2=90,减速机输入轮C1的最大角速度为:

ω1=90ω2=90ω3=90V/R3=137.3(弧度/s)。

减速机输入轮C1和电机轴的角速度相同,电机轴每秒转的圈数为137.3/2π=21.86圈/s,电机尾部的钜齿形齿轮也转动21.86圈/s,在额定速度V=0.1488m/s下,皮带转动1m时所用的时间为6.7s,那么钜齿形齿轮在皮带转动1m时转的圈数为21.86×6.7=146.46圈,如果钜齿形齿轮上的个数为n=30,皮带运行1m时速度传感器接收到的脉冲数为:

146.46×30=439 3.82(I/m)

2.2 标定数据C参数

C01:皮带圈数,在标定时,皮带运行的圈数作为标定时间;

C02:皮带运行一圈的时间,皮带在额定速度时运行一圈的时间,可测出;

C03:称重传感器特征值,称重传感器上标明,按标明输入即可;

C04:称重传感器额定荷载,称重传感器上标明,按标明输入即可;

C05:有效称量段长度,此数据秤体生产厂家提供,ABMC现场所有定量给料机的计量段为0.5m;

C06:杠杆比,此数据秤体生产厂家提供;

C07:倾角,此数据秤体生产厂家提供;

C08:有效校验重量,校验砝码的重量,与皮带的计量长度有关,计量长度为0.5m,那么此数据为2倍的砝码重量。

2.3 标定结果D参数

D参数不需要输入,在秤标定时得到。

D01:额定皮带载荷(不能输),皮带每米的载荷,此数据可进行计算,如红沙秤最大速度为0.148 8m/s,3 600s皮带走的总长度为L=535.68m,秤3 600s喂料量为60 000kg,皮带的载荷为60 000/535.68=112.00kg/m。计算结果可和标定结果进行比较。

D02:量程校正系数,标定完成后,标定得到的KOR数值如果超过5%,可把标定得到的数值输入D02中进行校正。

D03、D04、D05:标定去皮时可得到。

D06:皮带整圈特征值(不能输),皮带运行一周时速度传感器的脉冲数,此数据可进行计算,如红沙秤速度传感器特征值为4 393.82脉冲数/m,皮带长度为6.04m/圈,那么皮带整圈的特征值为26 538.67脉冲数/圈,计算结果可和标定结果进行比较。

3 阿联酋AMBC现场应用及问题的处理

ABMC现场生料、水泥粉磨采用德国莱歇公司辊式磨机,生料部分粉磨采用两磨式,台时产量达520t/h,如此高的磨机台时产量,就必须有大容量、高精度、长期运行可靠的定量配料系统作为保证,ABMC现场生料配料各成分最大量程分别为石灰石450t/h、铁粉20t/h、页岩110t/h、红沙60t/h。配料系统自2012年投入运行以来,在中东沙漠地区这种环境温度高达50℃、设备表面温度高达75℃的特殊条件下运行可靠,没有出现称量和控制问题主要的原因是独特的秤体称重结构,优良的仪表控制系统和精良的电机及减速传动机构。电机和减速机采用西门子产品,控制仪表采用的是申克控制仪,称重机构是中材国际下属公司自行设计研发的最新型秤体。

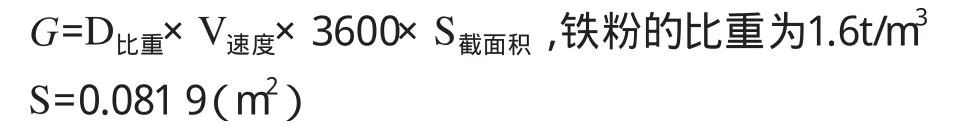

近来由于生产新型水泥,原料的配比发生了变化,铁粉的使用量已超过了原来秤的最大量程20t/h,现使用量为23t/h左右,秤的最大量程需要改为30t/h。业主工程师认为,要想改变秤的最大量程,要更换减速机和电机才能实现。中方认为,在电机和减速机不更换的情况下,即皮带速度一定的情况下,可通过料层的厚度来实现,根据现在的最大台时产量30t,最大速度,算出需要的下料口最小截面积即可。计算过程:

只要铁粉秤下料口的截面积≥0.081 9m2即可满足要求。

4 标定方法

4.1 容积模式标定法

就是为了让棒码放在秤的支架上模拟一定料层的厚度,当输入秤的最大台时产量时,使皮带按额定速度运行,速度传感器测出皮带的额定运行速度Vm/s,称重传感器测出皮带载荷Qkg/m,实际给料率为:

I=VQ(kg/s),标定程序运行期间连续测量平均值。

4.2 重量模式标定法

选择重量模式进行标定,砝码放在秤体测出实际给料率I=VQ(kg/s),输入称的最大台时产量并运行后,看在一定的时间内重量的累计是否和设定值对应。如秤的最大台时产量为60t,砝码在称上运行6min后,累计产量应为6 000kg。可粗略故算秤的准确性。操作此过程时,应先把重量累计器清零,并把本累计器的单位设为kg。

5 结 语

只有熟练掌握仪表参数的含义及相关参数的来源,才能灵活的运用,在出现问题时才能快速的找出问题,快速解决问题,以确保配料系统在精准、高效的环境下运行,更好地服务于生产。