基于S7-300PLC的有机硅生产监控系统

2017-05-13张刚王化建辛生樊福杰

张刚, 王化建, 辛生, 樊福杰

(曲阜师范大学 工学院,山东 日照 276826)

基于S7-300PLC的有机硅生产监控系统

张刚, 王化建, 辛生, 樊福杰

(曲阜师范大学 工学院,山东 日照 276826)

随着集成电路与数字电路的不断发展,PLC在功能、处理速度、智能化以及通信等方面都变得日益强大,被广泛应用于各种生产领域。其中化工行业的有机硅材料生产工艺,无论是原料、副产品、中间产物以及最终产品,涉及多种易燃、易爆、腐蚀性化学物品,对温度、压力、液位等参数要求很高。利用西门子S7-300PLC为核心设计出有机硅生产监控系统,对于提高生产率、控制精度、安全性能、企业效益等有重要的意义。

电路;PLC;化工;有机硅;监控系统

0 引 言

进入二十世纪以来,有机硅作为一种新型的高科技材料,被广泛应用于电子、航空航天、建筑、纺织、医药、化工等多个领域,成为社会经济发展和人民生活水平提高不可或缺的新型材料。现阶段我国有机硅工业仍处于初级阶段,厂家虽多但规模小、种类不全。生产过程多采用模拟仪表与继电器逻辑控制系统,需要操作人员现场观测和调试,不仅控制水平低、控制精度差,而且劳动强度大、运行成本高,不利于企业的发展。为解决上述问题,我们以西门子S7-300高性能PLC作为控制器[1],利用计算机、传感器、上位机组态、变频器、控制阀等构建“监、管、控”于一体的有机硅生产监控系统。

1 系统整体设计方案

有机硅生产控制系统采用集散控制系统(DCS)作为设计模型,主要实现对生产工艺参数的实时监测和自动控制,生产车间主要有氯丙基硅烷(γ1)生产车间和硅酸乙酯生产车间以及材料罐区车间,共涉及氯丙基硅烷的合成、精馏,硅酸乙酯的合成、水解,尾气处理等多个工艺环节[2]。需要监测的设备及监测类型如表1所示。

表1 监测的设备及监测类型

系统的整体方案为:首先,工业现场根据要求安装相应的温度、液位、压力传感器,采集相应数据,现场显示并转为4 mA~20 mA标准电流信号上传至PLC内[3]。PLC将采集到的数据经千兆以太网线、交换机,通过TCP/IP协议上传至办公室和监控室工控机,通过上位机程序可以实现在线显示、参数报警、数据查询、反馈控制信号等功能。除此之外,PLC通过下位机将采集到的数据通过程序和PID算法产生控制信号给现场的执行机构,如变频器、电磁阀、电动阀等从而实现设备温度、压力、液位的稳定。同时现场安装有声光报警器实现现场报警,可有效避免系统中下位机与上位机通信线路出现故障时不能正常监控车间生产状况的问题。

在保证整个PLC控制系统与生产工艺流程兼容的前提下,以安全、稳定、可靠、创新为设计原则进行设计,系统的整体结构示意图如图1所示。

图1 系统整体结构示意图

2 系统功能

系统功能主要分为监测功能和控制功能。监测功能的实现主要是由PLC与上位机实时通信,上位机读取PLC内部的各项数据;控制功能的实现主要是通过PLC的控制程序,把采集的数据通过程序转化为相应的信号,进而去控制各类执行机构,控制流程图如图2所示。

图2 PLC控制流程图

2.1 监测功能

监测功能主要实现有机硅各个生产车间工艺参数的实时监测,通过上位机进行在线显示、数据报警、历史查询等功能,由于所有车间的工艺参数监测原理都是一样的,我们就以硅酸乙酯生产车间中的酯化釜为例。首先根据要求在硅酸乙酯酯化釜釜体安装温度传感器(TG)、压力传感器(PG)和液位传感器(LG),由于所有原料都属于易燃易爆物品,因此传感器均用本安ia-Ⅱ-CT4防爆级别。在这之后,传感器根据各自采集原理采集釜内和的温度、压力、液位并通过现场仪表显示,与此同时传感器采集的数据转换为标准4 mA~20 mA电流信号,传至PLC模拟量模块,电流信号经开发的程序运算后转换为具体的温度、压力、液位数值,通过TCP/IP协议上传至工控机,再由上位机对传递过来的数据进行组态王的开发实现对温度、压力、液位在线显示、实时报警等功能。酯化釜监测结构如图3所示。

除此之外,工人在生产过程中需要通过氮气增压的方式将反应完全的物料或产品从罐、釜导出,因此在压力传感器与罐、釜之间加装手动阀门,增压倒料前人工关闭手动阀门排除压力误报警。

图3 酯化釜监测结构

2.2 控制功能

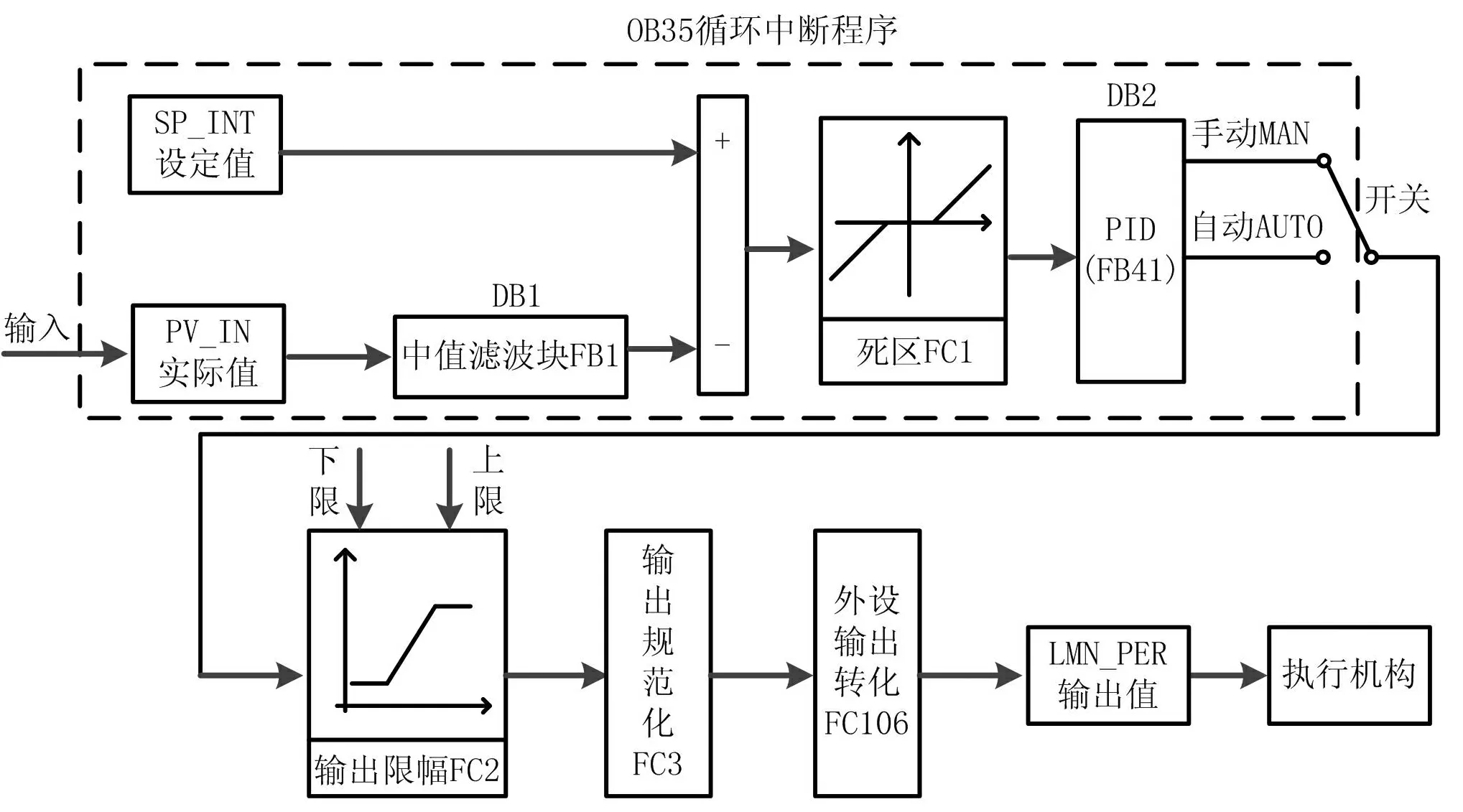

控制功能主要包括数字量控制和模拟量控制。数字量控制主要是对继电器或者开关,比如像精馏过程中精馏釜与精馏塔之间的视镜位置安装液位开关,一旦液位超过1.57 m,液位开关量信号就会上传到PLC,PLC接收到信号后会通过继电器关闭入料阀门并锁死,防止入料过多出现沸塔造成危险。模拟量的控制主要是对变频器和电动阀,我们以酯化釜循环水压力的变频控制为例。在这之前循环水电机都是满负荷运行,是通过操作人员不断调节相应阀门开度实现压力稳定的,该运行模式危险系数大、电能损耗严重、人工耗时长。因此我们安装压力传感器实时采集循环水管道压力,并作为PLC中PID控制器的输入信号,将当前压力与设定值相比较,以其偏差及偏差变化率作为自整定判据对Kp、Ki、Kd进行自整定,把最终整定的结果通过模拟量模块转化为4 mA~20mA电流给变频器,变频器通过不断改变频率自动的控制循环水压力的稳定,控制结构如图4所示。

图4 循环水压力变频控制结构

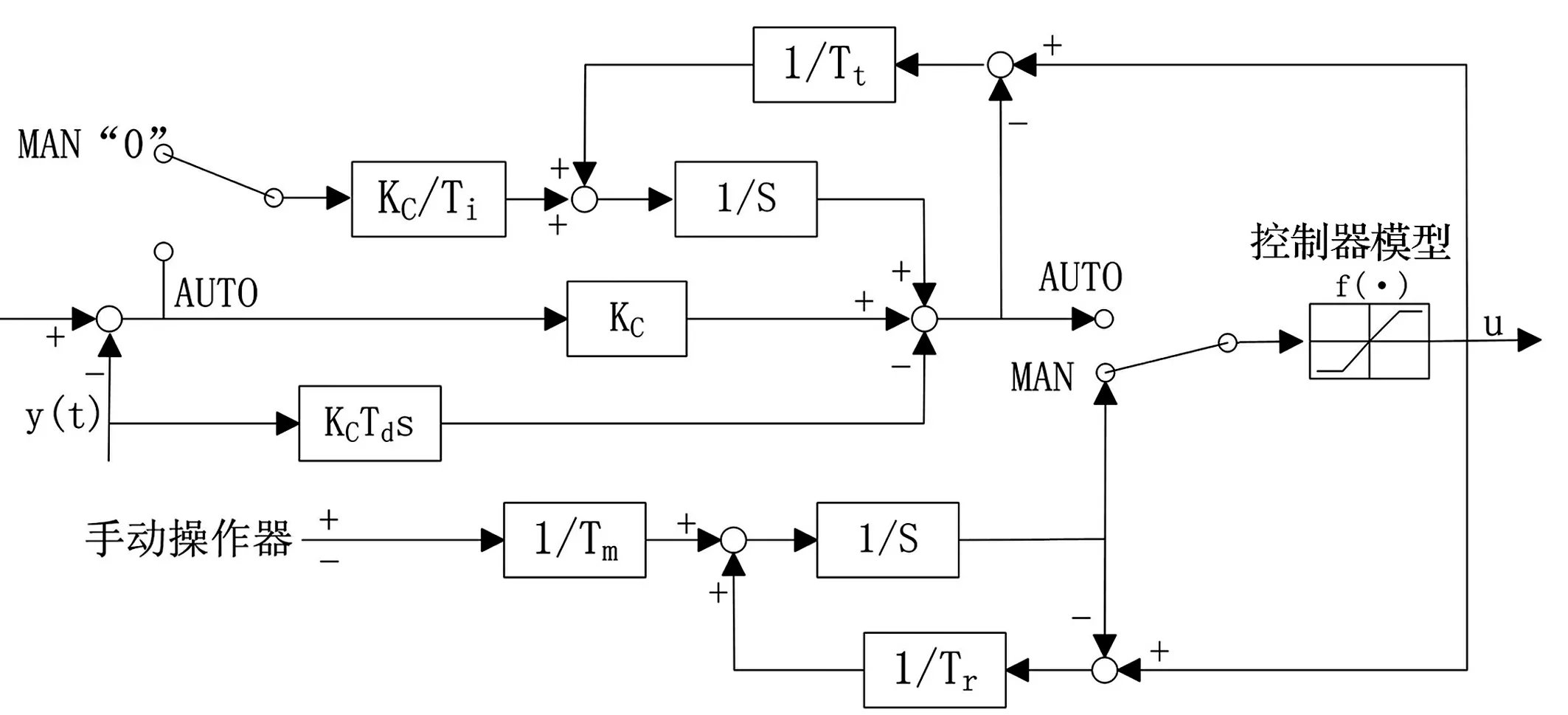

2.3 PID控制器的无扰切换

在对有机硅进行自动化控制的时候在很多地方用到了PID控制,比如精馏釜的温度是通过PID算法控制蒸汽电动阀调节的。在进行控制时,我们有时候会发现一开始设定值与实际值的差距是比较大的,如果仅仅依靠控制器本身调节,会发现调节时间长、系统波动较大,这时候一般先采取手动模式(MAN),当实际值无限接近于设定值时再切换到自动模式(AUTO),控制效果会有很大的提升。在进行模式切换时,我们需要保证切换不会对系统造成较大影响,即实现PID控制器的无扰切换[4]。要实现无扰切换需要PID控制器的输出跟踪手动模式的输出,满足公式:

uMAN(t-) =uPID(t-)

(1)

在切换到自动模式时,控制器实际输出变为:

uPID(t+)=uP(t+)+uI(t+)+uD(t+)

(2)

通过(1)和(2),我们发现,只要满足:

uPID(t+)≈uMAN(t-)

(3)

即自动模式下的PID控制器输出与手动模式下(切换前)的输出基本保持一致即可。为此,我们令积分项通过公式(4)进行更新:

uI(t+)=uMAN(t-)-uP(t-)-uD(t-)

(4)

比例与微分仍然按照误差做运算。这样,一旦切换到自动模式,按照公式(2)和公式(4)可以得出:

uPID(t+)=uMAN(t-)-uP(t-)-

uD(t-)+uP(t+)+uD(t+)

(5)

将以公式(5)转化为算法放在控制器里,这样当通过软件或硬件转换手动/自动操作模式时,就可以实现PID控制器从手动到自动的无扰切换。

图5给出了PID手动/自动模式切换的方框图。在图中,我们可以看到在手动模式下,PID控制器要跟踪手动模式的输出,原始积分项先设定为零,手动调节时间常数Tm表示手动操作器调节的快慢。与此相同,手动操作模式也要跟踪自动模式下的输出,跟踪时间常数为Tr。这样无论在什么时候进行模式切换,都不会对系统造成较大影响。

图5 控制器手动/自动无扰切换

2.4 上位机的研发

上位机软件采用目前国内最先进的组态王kingview 6.55进行开发,该软件功能强大、扩展性强。通过丰富的控件库就可以完成数据的画面显示、报警、历史数据曲线、实时/历史数据报表、数据库查询等功能的实现[5]。在这里我们上位机程序主要包括四大部分:分别是连接程序设计,前台展示程序设计,实时/历史报警程序设计,历史数据查询程序设计。

(1)连接程序设计:该程序主要完成对上位机通信口、波特率、数据类型及通信协议的设定,保证其能够正常与下位机链接并顺利通信,能够实时准确采集下位机寄存器内部数据并返回修改信号。

图6 工艺参数实时显示画面

(2)前台展示程序设计:该程序主要包括工艺参数实时显示画面如图6所示和工艺参数历史曲线画面,能够完成对设备和工艺参数的实时在线显示以及工艺参数的历史曲线显示。多屏幕融合显示的工作方式,保证对生产车间各个环节的生产一目了然。

图7 实时报警画面

(3)实时报警程序设计:该程序主要完成车间设备、工艺参数(主要为:温度、压力,液位)高低限实时报警如图7所示。通过醒目闪烁提示存在报警,开发详细报警窗口提示出现报警的设备与报警类型。

图8 历史数据查询画面

(4)历史数据查询程序设计:该程序主要完成对车间设备、工艺参数的保存及查询。可以通过控件按设备或者日期查询历史数据如图8所示,方便厂家日后查询以往的数据以便根据参数对生产工艺作出调整。

3 结束语

本文立足于有机硅的实际生产实践,通过S7-300PLC、计算机、传感器以及各个执行机构,设计完成了基于S7-300PLC的有机硅生产监控系统,完成了对有机硅生产工艺参数的实时监测和自动化控制。事实证明,整个系统应用于生产后安全、稳定,监测效果好,控制精度高,无论是生产质量还是生产效率都有了很大的进步,具有很好的市场推广前景。

[1] 廖常初.PLC编程及应用[M].北京:机械工业出版社,2005.

[2] 来国桥,幸松民.有机硅产品合成工艺及应用[M].北京:化学工业出版社,2010.

[3] 刘华波,何文雪,王雪.西门子S7-300/400PLC编程与应用[M].北京:机械工业出版社,2010.

[4] 郑辑光,韩九强,杨清宇.过程控制系统 [M].北京:清华大学出版社,2012.

[5] 韩晓新.从基础到实践:PLC与组态王[M].北京:机械工业出版社,2011.

An Organic Silicon Production Monitoring System Based on S7-300PLC

Zhang Gang, Wang Huajian, Xin Sheng, Fan Fujie

(College of Engineering, Qufu Normal University, Rizhao Shandong 276826, China)

With continuous development of integrated circuit and digital circuit, PLC is growing mightier from day to day in the respect of function, processing speed, intelligence and communication, and is now widely applied in various production fields. In the chemical industry, production process of organic silicon materials, regardless of raw materials, by-products, intermediate and final products, involves a variety of flammable, explosive and corrosive chemicals, has a high requirement for such parameters as temperature, pressure and liquid level. On this basis, we will use Siemens S7-300 PLC as the core to design a production monitoring system for organic silicon. The system is significant to the enhancement of productivity, accuracy control, safety performance and enterprise revenue.

circuit; PLC; chemical industry; organic silicon; monitoring system

10.3969/j.issn.1000-3886.2017.01.030

TP273

A

1000-3886(2017)01-0101-03

张刚(1991-),男,山东潍坊人,研究生,从事工业自动化研究。 王化建(1972-),男,山东泗水人,研究生,从事计算机控制研究。 辛生(1990-),男,山东泗水人,研究生,从事工业自动化研究。 樊福杰(1990-),男,山东滨州人,研究生,从事测控技术研究。

定稿日期: 2016-06-16