磁悬浮储能飞轮中几个重要组件的制造

2017-05-13李严成乔红霞

李严成,乔红霞

(山东山博电机集团,博山特型电机公司,博山255200)

0 引 言

中国的能源资源储藏总量不足,能源利用率较低。在不断开发新能源的同时,如何更有效地利用现有的能源,是现在所面临的重大课题之一。储能飞轮是将电能、风能、太阳能等能源转化成飞轮的旋转动能加以储存的一种新型的高效的机械装置。是一种机-电能量转换与储存装置,其工作原理:电动机通过外部输入电能旋转,电动机带动飞轮旋转,飞轮则将机械能储存起来,当外部负载需要能量时,飞轮释放能量,带动发电机旋转,将动能转化为电能。某高校设计了一种磁悬浮储能飞轮进行样机试制,飞轮设计额定转速20 000~25 000 r/min,储能量270~300 W·h,其支撑系统采用磁悬浮轴承。飞轮转速很高,传统的滚动轴承和滑动轴承由于受极限转速和润滑条件等的限制都不能满足需求。磁悬浮轴承是一种新发展起来的利用电磁力使转子悬浮的高性能非接触式轴承,与传统轴承相比,具有转速高、能耗低、无机械磨损、噪声小,无润滑介质、寿命长、控制灵活等一系列突出优点[2]。下面分别对储能飞轮中的上、下轴向磁轴承定子组件、径向磁轴承定子组件、电机定子组件在制造过程中的难点进行分析,并详细介绍解决办法和使用的工艺装备。

1 上、下轴向磁轴承定子组件

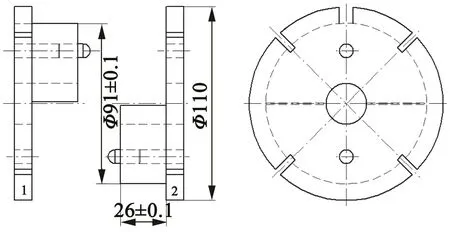

上、下轴向磁轴承定子组件结构如图1所示。这个组件要求将绕组线圈绕制成圆环形,嵌入槽内,然后装配磁钢组件和磁环。

线圈绕组参数:2×0.25(铜线直径0.25 mm),800匝。

图1 上、下轴向磁轴承定子组件

制造难点是绕组内径、外径和高度都受到了严格的限制,必须小于规定的空间。绕组线径细、匝数多,要使线圈绕制好后保持如此严格的尺寸是非常困难的。首选方案是制造一个绕线骨架,将铜线绕在骨架上,连同骨架一起放入定子座内,这样可以保证线圈绕好以后形状不发生改变。但是骨架要占较大的空间,这里的空间不允许,这个方案只能放弃。于是采取第2个方案:设计一套绕线模,如图2所示,靠绕线模来保证线圈尺寸。

图2 绕线模

首先要用绕线模绕制一个尺寸合适的线圈。为了保证绕制好的线圈尺寸不发生变化,绕线前先在绕线模Φ91 mm外圆包上一层复合材料6650-0.2(厚度为0.2 mm),尺寸为26 mm×300 mm,线圈按规定的匝数绕好后,在线圈外面再包一层复合材料6650-0.2,将内、外2层复合材料与线圈绕组一起从绕线模具上取下,一定要小心不能将绕组弄乱,然后用复合材料6050-0.05(厚度为0.05 mm)将线圈绕组与内、外2层复合材料一起完全包覆,不允许有铜线外露。内、外2层复合材料6650-0.2既有绝缘作用又起到为线圈绕组定型的作用,比线圈骨架占据的空间也小得多。在用复合材料6050-0.05包覆过程中,必须很好地控制绑扎的松紧程度,绑得过松,会使线包尺寸过大;绑得过紧,线包尺寸就会变小,都不能放入定子座的槽中,要绑得松紧适中才可以。装配时预先用复合材料6650-0.2剪一个圆环放入槽底,尺寸为Φ90 mm×Φ104 mm,然后嵌入绑好的线包。线包嵌入槽内以后如果有高出定子座的部位,可以用竹棒轻轻敲击高点,使线包低于槽口平面。然后将磁钢组件放入定子座,套入磁环。引出线与定子座接触的位置套入硅橡胶玻璃纤维软管,以免引出线与定子座接触,损伤引出线。至此上、下轴向磁轴承定子组件完成。

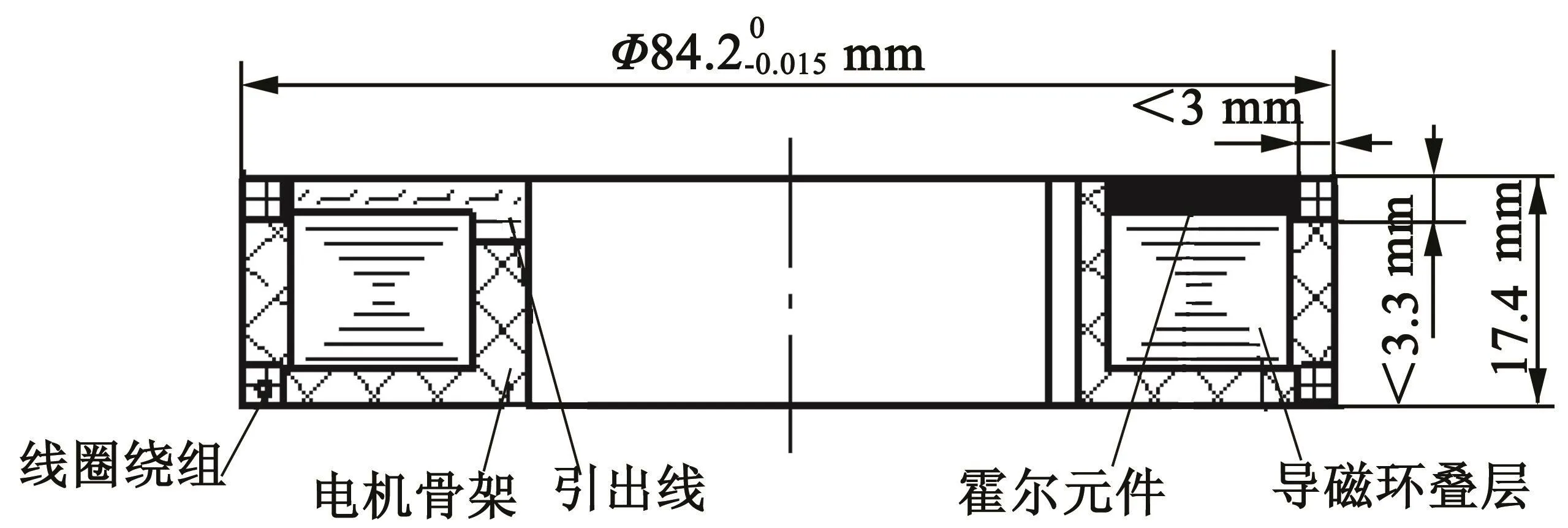

2 径向磁轴承定子组件

径向磁轴承定子组件如图3所示。这个组件有上、下两个定子叠层,每个钉子叠层上安装4个线圈绕组,并要控制外形尺寸。综合分析这个组件有两个制造难点。第一个难点是定子叠层的制作。定子叠层由定子叠片喷胶粘接而成,定子叠片的材料为软磁合金带1j50 0.1GBn198,材料厚度0.1 mm,要求双面喷胶X98-11,胶层厚度不能大于0.1 mm,关键是厚度要均匀。如何在软磁合金上喷涂一层既薄又均匀的胶层是制造的难点。如果胶层厚度不均匀,经多片叠加后就不能很好地控制粘接厚度14.5±0.1 mm。经多方尝试,终于在磨床上解决了这个问题。将涂好胶的定子叠片平放在磨床的工作台上,磨削胶层,这样就可以使胶层厚度薄而均匀,达到尺寸要求。

这个组件制作的第2个难点是线圈绕组的制作和控制外形尺寸。如图3所示,线圈的装配空间非常小,高度要小于4 mm,嵌好线以后外形直径要小于Φ84.4 mm。线圈绕组的形状要呈圆弧形与定子叠层吻合。由于空间有限,线圈的长度和宽度必需严格限制,线圈形状还是要靠绕线模来控制。首先计算出线圈的周长,设计一个绕线模,绕制出尺寸合适的线圈。绕线模如图4所示。

图3 径向磁轴承定子组件

图4 绕线模

线圈绕组参数:2×0.25(铜线直径为0.25 mm),100匝。用绕线模在绕线机上绕好线圈,用无纬绑扎带将线圈完全包覆,不允许有铜线外露。掌握好包扎的松紧程度,不可过松也不可过紧。用一个较小的圆柱将线包压成弧形。嵌线之前先要锉修定子叠层,外形所有锐角倒钝R0.5 mm。锉修完成后嵌入线包。用竹棒轻敲线包外形,使线包与定子叠片很好地贴合,既要控制线包高度不能大于4 mm,又要控制外圆直径小于Φ84.4 mm。形状基本合格后用绑扎线延圆周方向把周边4个线包和定子叠层绑扎在一起。绑扎好后再次修整外形尺寸使其符合图纸要求。然后放在真空浸漆炉中浸CH1140-CP无溶剂浸渍树脂。至此径向磁轴承定子组件完成。

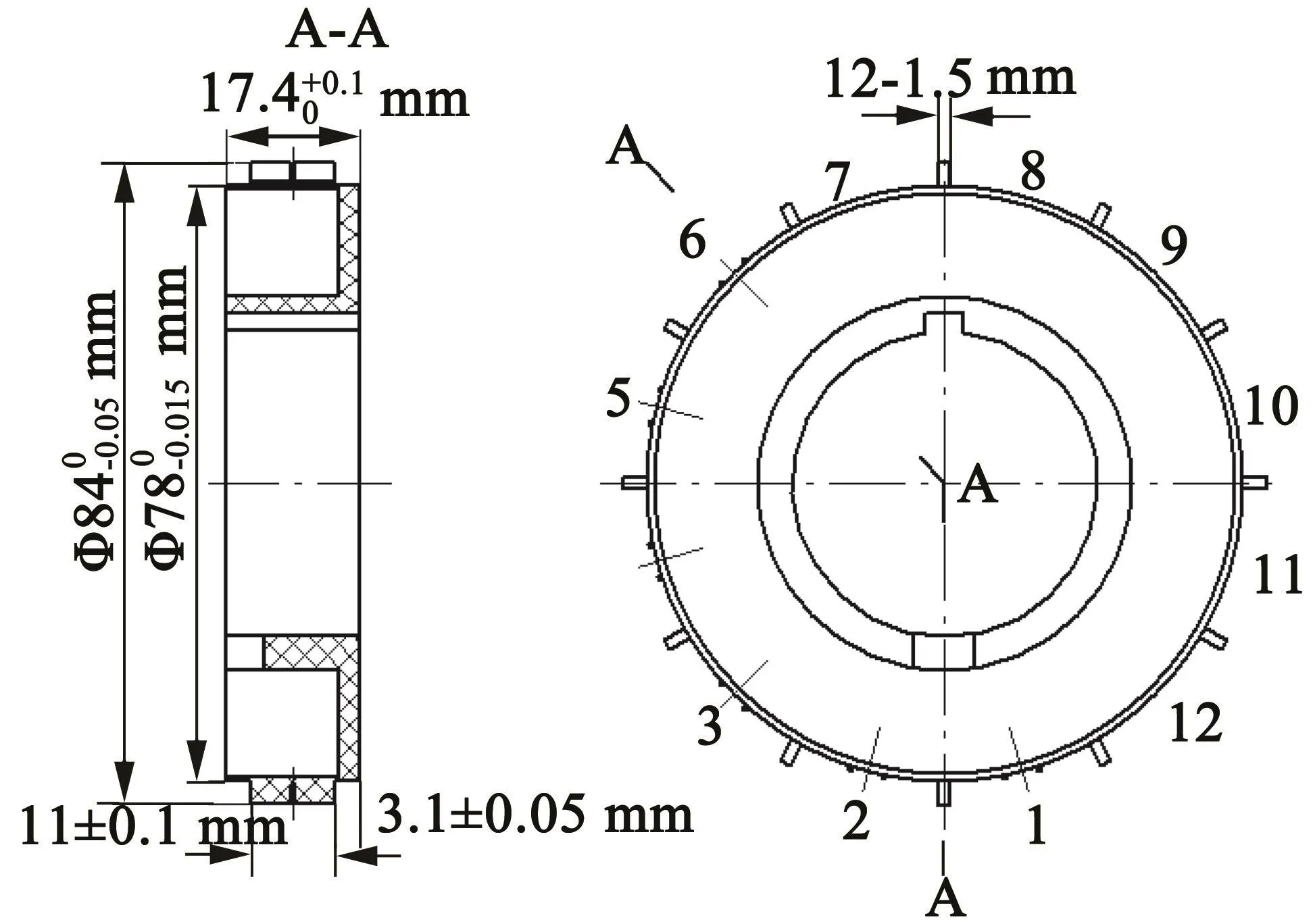

3 电机定子组件

电机定子组件如图5所示。这个定子组件的特别之处是嵌线方式与普通电机完全不同,普通电机的定子是将线圈嵌入定子铁心的槽中,而这个定子是将线圈嵌在电机骨架的外圆面上。电机骨架如图6所示。首先要计算定子线圈的尺寸以便制造绕线模,线圈节距为1-4,线圈宽度要大于2个槽的弧长L,L=2πD/12+1.5=45.46 mm,取整数为 46 mm。线圈宽度要大于11 mm,取12 mm。线圈图如图7所示。

图5 定子组件

图6 电机骨架

图7 线圈

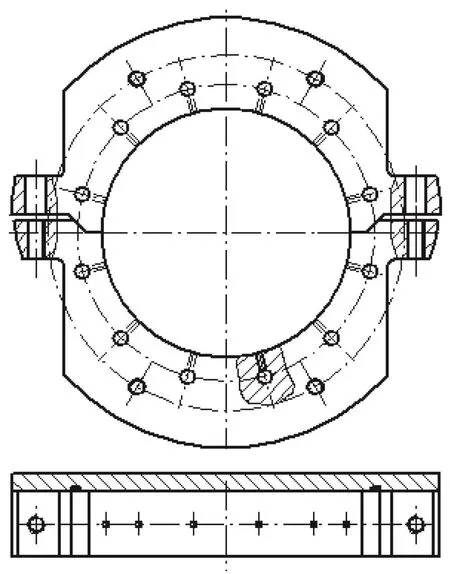

该骨架的12个槽是在外圆的圆周上,就相当于把线圈贴在骨架的外圆面上。用普通的嵌线方法根本无法操作,不借助外力线圈就会从外圆面脱落,必须有专门的工装将嵌入的线圈逐个固定才能使嵌线过程继续。为此专门设计的嵌线工装如图8所示。嵌线工装由模板1和模板2组成。将导磁环叠层装入电机骨架内,放入模板1和模板2之间,用螺母紧固。将线圈逐个嵌入,每嵌入线圈的一边,就插入槽楔将其压住。12个线圈全部嵌好以后,要延圆周方向用绑扎线系牢,以免拆下工装以后线圈脱落。拆除工装之前要对外圆进行认真整形,严格控制外圆尺寸不大于Φ84.2 mm。拆除工装以后用绑扎线将线圈的端部绑扎,同时放入霍尔元件一起绑扎牢固。绑扎完成后对外形再次整形,使尺寸符合图纸要求。

嵌线完成后还要灌胶,周边12个槽没有铜线的空间必须要用胶填满,使铜线和骨架完全成为一个整体。12个槽嵌好线以后几乎就变成了12个独立的空间,要使胶分别灌入12个槽中就要有12个浇口。灌胶工装如图9所示。灌胶工装做成分体式,由2个半圆组成。把嵌好线的组件放在灌胶工装的中部,将工装Φ1.5 mm的小孔对准组件周边槽形的空档处,用螺钉将工装的两半紧固,装配底板和O形圈,防止胶泄露。将胶灌入12-Φ5孔中,胶通过Φ1.5 mm的小孔流入组件的空隙之中。当空隙逐渐被填满以后,Φ5 mm孔里的胶面不再下降。放入烘箱中将胶烘干。待冷却后拆除工装。由于有工装保证,组件的外圆尺寸得到了很好的控制。

图8 嵌线工装

图9 灌胶工装

4 结 语

世界科技在迅速发展,我国的机械制造水平与世界先进国家相比还有较大差距,经验交流对科技进步会有很好的促进作用。以上各个组件的制造工艺和工艺装备可以在同类产品的生产中为大家提供一些参考。

参考文献

[1] 张维煜,朱熀秋.飞轮储能关键技术及其发展现状[J].电工技术学报,2011,26(7):141-146.

[2] 李媛媛,朱熀秋,朱利东,吴晓军.磁悬浮轴承发展及关键技术研究现状[J].微电机,2014(6):69-73.