提升管进料段油剂间传质传热及混合特性研究

2017-05-12朱晓丽崔运静仇性启

朱晓丽,崔运静,仇性启

(1.中国石油大学(华东) 化学工程学院,山东 青岛 266580 2.中国石油大学(华东) 机电工程学院,山东 青岛 266580)

提升管进料段油剂间传质传热及混合特性研究

朱晓丽1,崔运静2,仇性启1

(1.中国石油大学(华东) 化学工程学院,山东 青岛 266580 2.中国石油大学(华东) 机电工程学院,山东 青岛 266580)

基于催化剂颗粒完全流态化理论,建立了提升管反应器进料段气液两相流数值模型,探究了射流油雾与连续气相间传质传热特性及油剂接触分布状况。实验结果表明,进料喷嘴所在轴向位置处油雾粒径、混合流体温度、油相组分含量沿提升管径向“环-核”不均匀分布程度最大;随轴向位置的增加,油雾气化程度增大,最终实现完全气化,管内温度和油剂间混合分布趋于均匀;适当增大喷雾锥角有助于促进油雾气化和改善“环-核”不均匀分布状况,提高催化裂化反应效率。

提升管进料段;射流油雾;液滴蒸发;油剂混合;喷雾锥角

原料油由进料喷嘴雾化后喷射进入提升管反应器,与管内上行的催化剂和预提升蒸汽流混合,油雾气化后附着在催化剂表面发生裂解反应,生成汽油、柴油等轻质油品[1]。油雾气化速率及油剂间的接触与混合状况能够直接影响催化裂化反应效率,因此提升管进料段内油剂传质传热及混合分布状况具有非常重要的研究价值。

提升管进料段内的流场可概括为气液固多股交错射流在受限空间内的流动混合和传质传热,流场结构较为复杂。目前的研究多侧重于提升管内流体力学及催化裂化动力学,认为原料油直接以气相进料,忽略油雾蒸发过程,从而转化为气固两相湍流问题[2]。范怡平等[3-7]以气体代替油雾进料,通过实验手段测量射流气相与颗粒相速度场、浓度场相关参数,得到油气运动及油剂分布规律。万晓涛等[8-9]建立提升管进料段内气固两相数值模型,探讨油剂间流动、传热及混合分布特性。高金森等[10-13]探索性地将原料油液雾的流动、传热及气化纳入模型中,考查了油雾与催化剂介质间流动、传热、反应的规律。

本工作基于催化剂颗粒完全流态化理论,建立了提升管反应器进料段气液两相流数值模型,探究了射流油雾与连续气相间传质传热特性及油剂接触分布状况。以喷雾锥角为例,通过探究进料参数对于提升管进料段内混合流场特性的影响,实现进料参数的优化设计,达到提升催化裂化反应效率的目的。

1 数值模型建立及验证

1.1 数学模型的建立

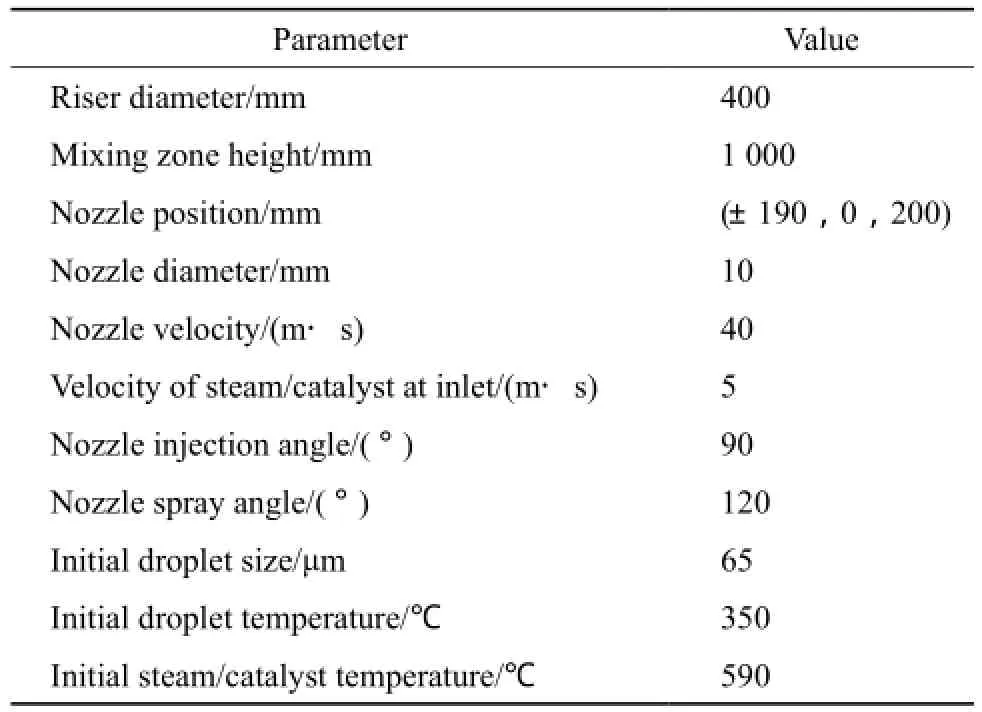

基于固态催化剂颗粒完全流态化理论,将预提升蒸汽和催化剂作为一种混合气体处理,用欧拉方法进行求解,将油雾液滴作为离散相,用拉格朗日法追踪求解。气相和液相分别独立计算,并通过相间耦合计算实现两相的作用和传质传热。根据工业中提升管内油雾进料方式,选取FLUENT材料库中提供的锥形喷射源,相关结构参数和操作参数见表1。

表1 进料段结构及操作参数Table 1 Structure and operating parameters of the FCC riser reactor

油雾材料选取FLUENT材料库中的fuel-oilliquid模型;催化剂流态化处理后得到的混合气相与预提升蒸汽相比,气流密度的增加最为显著,其余物性参数的改变则较为有限。依据工业中催化剂所占体积分率,将混合气流密度设置为600 kg/ m3,保留水蒸气的其余物性参数。边界条件的设定为:混合气相采用速度入口,自由出口,壁面设置为无滑移边界条件,采用标准壁面函数。离散相在入口及壁面处设置为补集类型,出口为逃逸类型。数值求解方法的设定为:选择标准k-ε湍流模型,雾滴轨迹的追踪采用颗粒随机轨道模型,离散相和连续相间的质量、动量和能量的耦合采用PISO算法。

1.2 数学模型的验证

为验证本数值模型的准确性,以Behjat等[14]实验中所采用的进料参数为模拟参数,将z/z0=0.3(z为轴向位置,z0为进料段高度)轴向位置处催化剂含量(φ)沿径向分布曲线的模拟值与实验值进行对比,见图1。数值模拟所得催化剂含量(φ)沿提升管径向分布曲线与实验结果较为吻合,两曲线均呈现中心低边壁高的“环-核”形态分布,只是模拟所得曲线相较实验更为平缓。分布曲线之间存在差异的原因是:数值模拟中将催化剂流态化,催化剂在气流中跟随性好,而实验中催化剂颗粒与气流之间的曳力作用导致催化剂颗粒具有扩散性。总体来看,两曲线误差在一定范围内,说明本数值模型是准确可靠的。

图1 催化剂含量(φ)沿径向分布曲线的模拟值与实验值对比Fig.1 Comparison between the calculated and experimental data for the radial distribution of the catalyst content(φ).

2 模拟计算结果与分析

以油雾粒径(Dd)、管内温度(T)及油相组分含量(c)三个参数作为油雾气化效率、相间传热规律及油剂混合分布状况的评价指标,考察不同轴向位置处Dd,T,c沿径向分布的规律,从而得到提升管内油雾气化和油剂混合的分布规律。

图2为Dd的宏观分布及提升管中心纵截面上不同轴向位置处Dd沿径向分布曲线。由图2可知,油雾喷射进入提升管反应器后向提升管中心扩散,同时在底部连续气流作用下沿提升管上行。雾滴粒径减小为10 μm即可认为油雾完全气化。进料位置横截面上Dd较大,随z的增大,Dd先增大后减小,最终在管内某一高度处完全气化。进料位置上方Dd增大的原因是进料油雾大量汇聚,阻碍高温气流穿透厚雾滴群,因此造成尚未气化的雾滴黏附合并成大液滴。伴随着油雾在提升管内继续扩散,不断从高温催化剂中吸热蒸发,粒径减小至完全气化。

图2 Dd分布图(a)及不同轴向位置处Dd沿径向分布曲线(b)Fig.2 Image of droplet diameter(Dd)(a) and the radial distributions ofDdat different axial positions(b).

图3为提升管中心纵截面上温度分布云图及不同轴向位置处T沿径向分布曲线。由图3可知,管内混合流体温度呈现中心低边壁高的“环-核”分布状态。在油雾进料轴向位置上,T沿径向分布曲线呈“U”型,边壁处温度最高,喷口至提升管中心整个径向范围均处于较低温度。远离喷嘴安装位置,T整体升高,且管内流体温度沿径向分布趋于均匀。

图3 中心纵截面温度分布云图(a)及不同轴向位置处温度沿径向分布曲线(b)Fig.3 Temperature distribution in center longitudinal section(a) and the radial distributions of temperature at different axial positions(b).

图4为提升管中心纵截面上c分布云图及各轴向位置处c沿径向分布曲线。由图4可知,喷嘴安装轴向位置c最高,且从中心到边壁稳定在较高水平;远离喷嘴安装位置,c整体降低,各轴向位置处均呈现中心高边壁低的“环-核”不均匀分布;喷嘴安装位置以上与安装位置以下相比,c分布等值线较为稀疏,说明油雾在混合气流作用下的向上偏移扩散程度较大。

图4 中心纵截面c分布云图(a)和不同轴向位置处c沿径向分布曲线(b)Fig.4 Image of feed mass fraction(c) in center longitudinal section(a) and the radial distributions ofcat different axial positions(b).

3 喷雾锥角的影响分析

对不同进料喷雾锥角(θ)下管内油雾气化及油剂混合分布状况进行研究,得到θ的影响规律,从而将θ进行优化,以提高催化裂化反应效率和轻质油品收率。

图5不同θ下管内Dd分布。对比分析可知,θ= 0°时,油雾在进料位置扩散性差,大量雾滴在提升管中心堆积,造成Dd大,气化程度低。随θ的增大,油雾在提升管内沿轴向和径向的扩散范围越广,油雾堆积现象缓解,油雾气化越容易实现。

图6为不同轴向位置处Dd沿径向分布曲线。由图6可知,在各轴向位置处,θ越大,Dd整体数值越小,且Dd沿径向分布越均匀。因此,适当增大θ可加速油雾气化,有利于提高催化裂化反应效率。

图5 不同θ下管内Dd分布Fig.5 Images of feedDddistributions at different nozzle spray angle(θ).

图6 不同轴向位置处Dd沿径向分布曲线Fig.6 Radial distributions ofDdat different axial positions and different nozzle spray angles.

图7为不同轴向位置处温度沿径向分布曲线。由图7可知,θ越小,T的“环-核”不均匀分布程度越大。

图8为不同轴向位置处c沿径向分布曲线。由图8可知,θ越小,c沿提升管径向“环-核”不均匀分布程度越大。三种θ下,从喷口至提升管中心处,c平稳维持在0.8左右;其余轴向位置处,θ越大,油雾沿径向分布越均匀。

图7 不同轴向位置处温度沿径向分布曲线Fig.7 Radial distributions of temperature at different axial positions and different nozzle spray angles.

图8 不同轴向位置处c沿径向分布曲线Fig.8 Radial distributions ofcat different axial positions and different nozzle spray angles.

4 结论

1)Dd沿径向呈现“环-核”分布,提升管中心油雾气化程度低于边壁;自喷嘴安装位置向上,Dd先增大后减小,最终在管内某一轴向高度完全气化。

2)T沿径向呈现“环-核”分布,喷嘴轴向位置处T最低,远离喷嘴轴向位置温度整体升高,且温度沿径向分布趋于均匀。

3)c沿径向呈现“环-核”分布,喷嘴轴向位置处c最高,远离喷嘴轴向位置c递减,且油雾沿径向分布趋于均匀。

4)增大进料θ,能够提高油雾气化效率,减小管内的温度和油剂混合的“环-核”不均匀分布程度,有利于提高催化裂化效率,因此应尽可能选用具有较大θ的进料喷嘴。

[1] 陈俊武,卢捍卫. 催化裂化在炼油厂中的地位和作用展望[J].石油学报:石油加工,2003,19(1):1-11.

[2] 杨朝合,杜玉朋,赵辉. 催化裂化提升管反应器流动反应耦合模型研究进展[J].化工进展,2015,34(3):608-616.

[3] 范怡平,叶盛,卢春喜,等. 提升管反应器进料混合段内气固两相流动特性(Ⅰ)实验研究[J].化工学报,2002,53(10):3-8.

[4] 范怡平,蔡飞鹏,时铭显. 催化裂化提升管进料段内气、固两相混合流动特性及其改进[J].石油学报,2004,20(5):13-19.

[5] 鄂承林,范怡平,卢春喜,等. 提升管喷嘴进料段内油、剂两相接触状况研究[J].高校化学工程学报,2008,22(3):87-93.

[6] Nieuwland J J,Meijer R,Kuipers J A M,et al. Measurements of solids concentration and axial solids velocity in gas solid two-phase flow[J].Powder Technol,1996,87(2):127-139.

[7] Rhodes M J,Sollaart M,Wang X S. Flow structure in a fast fl uid bed[J].Powder Technol,1998,99(2):194-200.

[8] 万晓涛,郑雨,魏飞,等. 循环流化床提升管气固湍流的计算流体力学模拟k-ε-kp-εp-θ5参数双流体模型[J].化工学报,2002,53(5):461-468.

[9] 王洪斌,徐春明,高金森,等. 渣油催化裂化提升管反应器气固两相流动、传热、反应模型的建立[J].石油大学学报:自然科学版,1998,22(6):87-91.

[10] 高金森,徐春明,林世雄,等. 催化裂化提升管反应器气液固3相流动反应的数值模拟Ⅰ. 气液固3相流动反应模型的建立[J].石油学报:石油加工,1999,16(3):16-22.

[11] 高金森,徐春明,杨光华,等. 催化裂化提升管反应器气液固3相流动反应的数值模拟Ⅳ. 原料液雾油滴粒径变化的数值模拟[J].石油学报,2000,16(1):26-108.

[12] 高金森,徐春明,林世雄,等. 提升管反应器气固两相流动反应模型及数值模拟Ⅲ. 注终止剂技术的数值模拟[J].石油学报:石油加工,1998,15(3):38-46.

[13] Theologos K N,Lygeros A I,Markatos N C. Feedstock atomization effects on FCC riser reactors selectivity[J].Chem Eng Sci,1999,54(22):5617-5625.

[14] Behjat Y,Shahhosseini S,Marvast M A. CFD analysis of hydrodynamic,heat transfer and reaction of three phase riser reactor[J].Chem Eng Res Des,2011,89(1):978-989.

(编辑 杨天予)

敬告读者:从2016年第7期开始,本刊“专题综述”栏目将连续刊出中国石化北京化工研究院分析研究室的系列专题综述。该专题主要报道石油化工领域先进表征技术的应用进展,包括本研究室的表征研究成果,以及近年来发展壮大的新型特色表征手段在石油化工领域的应用进展,敬请广大读者给予关注。

专题报道:本期对程序升温表面反应(TPSR)技术在固体催化剂上的应用进行了综述,简要介绍了TPSR技术的基本原理、装置和实验条件的选择,重点综述了近十年来该技术在烯烃烷烃的重整氧化、费托合成、NOx的催化还原、醇醛的氧化还原、CO的氧化、硫氮氯化合物的分解等气固相催化反应中的应用,也提出了一些对TPSR技术今后发展趋势的看法。见本期384-390页。

中国石化北京化工研究院分析研究室简介:中国石化北京化工研究院分析研究室成立于2006年,拥有X射线光电子能谱、X射线衍射、高分辨透射电子显微镜、扫描电子显微镜、质谱、固体核磁共振、原位红外光谱、高分辨显微拉曼光谱、热分析在线光谱联用系统等大型仪器五十多台套。分析研究室下设表面分析、结构表征、原料分析三个专题组,主要从事分子结构表征研究,催化剂结构机理研究以及催化剂、功能材料、有机原料等分析方法的研究,并提供相应的测试服务。

原料分析专题组立足于烯烃原料、基本化工有机原料和微量元素等分析方面的研究。具备石油化工和煤化工工艺路线中生产的聚合级烯烃原料的近100种杂质的成套分析技术,有多项分析技术获得了中国石化的科技进步奖。起草制定了多项国家及行业标准,同时形成一整套烯烃原料分析监测工艺包及分析仪器改造方案。

表面分析专题组主要从事催化表征技术开发。以微观结构化学环境为基础,运用原位吸附、原位分子光谱、原位XRD、原位XPS等技术,研究催化剂表面结构、价态、化学吸附态、反应动力学,在原子水平上获取催化剂反应活性中心的信息,探讨活性中心的化学组成、结构与催化性能的关系,在分子水平上获取活性中心上动态反应物种的信息,从本质上认识催化反应过程,阐释反应机理。

结构表征课题组集合了光谱、色谱、质谱、核磁共振、元素分析、热分析联用系统等研究手段,主要针对聚烯烃催化剂的机理进行基础研究,同时开展有机、无机化合物定性定量分析和复杂物质剖析等工作。近年来针对新型聚烯烃催化剂研发和企业聚烯烃聚合物产品质量控制建立了一系列成套分析方法,如聚合物中挥发性有机物的分析方法、聚合物中添加剂的快速筛查分析方法、催化剂的固体核磁共振表征分析方法等。

分析研究室坚持服务与研究并重,于2016年获得CNAS实验室认可资质,集成现有仪器设备优势成立了五大分析平台:轻烃杂质分析平台、异味分析平台、元素定量分析平台、剖析平台、催化表征平台,创建了高水平高素质的科研、检验检测队伍,采用先进的测试技术和创新的分析方法,为研究者提供高水平的分析测试综合解决方案。

Heat transfer,mass transfer and mixing characteristics in feeding section of FCC riser reactor

Zhu Xiaoli1,Cui Yunjing2,Qiu Xingqi1

(1. College of Chemical Engineering,China University of Petroleum(East China),Qingdao Shandong 266580,China;2. School of Mechanical and Electrical Engineering,China University of Petroleum(East China),Qingdao Shandong 266580,China)

Based on the solid catalyst fluidization theory,a computational fluid dynamics(CFD) model for two phase fl ow in the feeding section of a FCC riser reactor was established,and the heat transfer and mass transfer between the feed injection and the continuous gas phase,and mixing characteristics of the feed and catalyst were investigated. It was showed that,the extents of the uneven“wall-core”distributions of the feed volume fraction,droplet diameter and temperature along the riser radius were the maximum. With the increase of axial position,the evaporation of the feed droplets was enhanced and fi nally the entire evaporation was achieved,so the heat transfer and mass transfer in the riser were improved. The increase of nozzle spray angle could promote the droplet evaporation rate,weaken the extents of the uneven “wall-core” distributions,and thus improve the FCC reaction efficiency.

riser reactor;feed injection;droplet evaporation;feed-catalyst mixing;spray angle

1000-8144(2017)03-0309-06

TQ 021.4

A

10.3969/j.issn.1000-8144.2017.03.008

2016-10-27;[修改稿日期]2016-12-13。

朱晓丽(1991—),女,山东省潍坊市人,硕士生,电话 18266207980,电邮 zhuxiaolizi@126.com。联系人:崔运静,电话 18366262979,电邮 cuiyj@upc.edu.cn。

中国石油大学(华东)研究生创新工程基金项目(YCXJ2016051)。